Изобретение относится к молочной промышленности и может быть использовано при производстве творога.

Известен способ получения творога, который осуществляют следующим образом: молоко нормализуют, проводят пастеризацию при 78-80oC с выдержкой 20-30 с, охлаждают до температуры заквашивания (в теплое время года до 28-30oC, в холодное - до 30-32oC), заквашивают чистыми культурами мезофильных молочнокислых стрептококков (1-5%), добавляют 40%-ный раствор хлорида кальция (из расчета 400 г безводной соли на 1 т молока), приготовленный на кипяченой и охлажденной до 40-45oC воде, вносят сычужный фермент или пепсин (из расчета 1 г на 1 т молока) в виде 1%-ного раствора, сквашивают молоко в течение 4-6 часов (при ускоренном способе сквашивания в молоко вносят 2,5% закваски, приготовленной на культурах мезофильного стрептококка и 2,5% термофильного молочнокислого стрептококка, сквашивание ведут в теплое время года при 35oC, в холодное - при 38oC, при этом длительность процесса составляет 3-4 ч), образовавшийся сгусток режут проволочными ножами на кубики размером граней 2 см, разрезанный сгусток выдерживают 40-60 мин, удаляют выделившуюся сыворотку, подвергают сгусток самопрессованию и прессованию под давлением, затем готовый продукт охлаждают и фасуют (Технология молока и молочных продуктов/ Г.В. Твердохлеб, З.Х. Диланян, Л.В. Чекулаева, Г.Г. Шилер. - М.: Агропромиздат, 1991. - С. 97-101.)

Недостатками данного способа является высокий расход молочного сырья, трудоемкость процесса, связанная с операциями нормализации молока, разрезания и прессования полученного сгустка под давлением.

Наиболее близким к заявляемому техническому решению по совокупности общих существенных признаков и назначению является способ изготовления творога, включающий тепловую обработку соевой дисперсии при температуре 100oC в течение 2 минут, охлаждение до температуры заквашивания 31oC, внесение глюкозы в количестве 2%, заквашивание чистыми культурами дрожжей вида Saccharomyces cerevisial в количестве 1% от массы соевой дисперсии, сквашивание в течение 24 ч, отделение сыворотки, самопрессование и прессование полученного сгустка (Патент РФ, N 2062583, кл. A 23 C 23/00, 1996).

Недостатками данного способа являются невысокие органолептические показатели готового продукта: кремовый цвет, привкус брожения, несвойственные творогу из молока, длительность процесса (более 24 часов).

Задачей настоящего изобретения является получение продукта с улучшенными органолептическими показателями, свойственными творогу из молока, избавление от привкуса брожения, кремового цвета, снижение длительности технологического процесса.

Поставленная задача решается тем, что в известном способе получения творога, включающем тепловую обработку соевой дисперсии, охлаждение до температуры заквашивания, заквашивание бактериальной закваской, сквашивание смеси, отделение сыворотки и самопрессование полученного сгустка, перед тепловой обработкой соевую дисперсию предварительно гомогенизируют с рыбным фаршем, растительным маслом и поваренной солью при следующих соотношениях компонентов, мас.%:

Соевая дисперсия - 18,0-94,0

Рыбный фарш - 5,0 - 40,0

Растительное масло - 0,5 - 40,0

Поваренная соль - 0,5 - 2,0

дополнительно вносят 15-2000% молочного сырья, а заквашивание ведут в присутствии молокосвертывающего фермента и солей щелочных металлов.

В качестве соевой дисперсии используют 0,5-8,0%-ную дисперсию соевого изолята в воде или соевое молоко, полученное из соевых бобов.

В качестве растительного масла используют соевое, подсолнечное, кукурузное или оливковое масло.

В качестве молочного сырья используют нормализованное, обезжиренное или восстановленное молоко.

В качестве бактериальной закваски применяют закваску из Lactococcus lactis subsp. lactis, Lactococcus lactis subsp. cremoris или Streptococcus thermophilus.

В качестве молокосвертывающего фермента используют пепсин говяжий, пепсин пищевой свиной, сычужный фермент или ферментный препарат ВНИИМС.

В качестве солей щелочных металлов используют хлориды кальция или калия.

Заявляемые количественные интервалы исходных компонентов являются существенными признаками и отклонение от них не позволяет решить поставленной перед изобретением задачи.

Так, снижение содержания соевой дисперсии менее 18,0 мас.% не позволяет получить продукт предложенным способом, а увеличение содержания соевой дисперсии свыше 94,0 мас.% приводит к получению продукта с неприемлемыми органолептическими показателями.

Использование рыбного фарша и растительного масла в количестве ниже 5,0 и 0,5 мас.% соответственно не позволяет получить продукт с нужными органолептическими показателями и высоким выходом, а применение указанных компонентов в количестве свыше 40,0 мас.% не приводит к получению творога предложенным способом.

Поваренная соль вносится в количестве от 0,5 до 2,0 мас.%, достаточном для формирования вкуса и консистенции продукта.

Внесение молочного сырья в количестве менее 15% не позволяет придать продукту кисломолочный вкус и запах, а увеличение количества молочного сырья свыше 2000% приводит к снижению выхода продукта.

Способ осуществляют следующим образом.

Пример 1. В гомогенизатор наливают 30,6 кг воды, добавляют 1,4 кг соевого изолята и тщательно диспергируют смесь для получения 4,5%-ной дисперсии (64,0 мас. %), затем вносят 10,0 кг измельченного рыбного фарша, в качестве которого используют фарш сурими (20,0 мас.%), 7,5 кг растительного масла (15,0 мас.%), 0,5 кг поваренной соли (1,0 мас.%) и гомогенизируют смесь при скорости вращения мешалки 1500 об/мин в течение 6 мин. Получают 50,0 кг белковой массы.

В полученную массу вносят 500,0 кг нормализованного молока (в количестве 1000%), перемешивают смесь, нагревают до 93-95oC, затем охлаждают до температуры свертывания 30-32oC, добавляют 25,0 кг (5,0% к массе молока) бактериальной закваски из Lactococcus lactis subsp. lactis; 0,2 кг (0,04% к массе молока) хлористого кальция, 0,0005 кг (0,0001% к массе молока) молокосвертывающего фермента, в качестве которого используют пепсин говяжий, выдерживают смесь в течение 3 ч для получения сгустка, перемешивают его, выдерживают 40 мин, удаляют выделившуюся сыворотку и направляют сгусток на самопрессование. Готовый продукт фасуют в картонные пакеты. Получают 30,45 кг творога. Выход творога составляет 20,3% от массы смеси. Срок хранения готового продукта составляет 4 суток при температуре 0 - 5oC.

Готовый творог имеет следующие физико-химические показатели:

Содержание влаги, % - 60,0

Содержание соли поваренной, % - 1,0

Титруемая кислотность, oТ - 59,0

и органолептические показатели: внешний вид - цвет светло-кремовый, вкус и запах - чистый, кисломолочный, без посторонних привкусов и запахов; средние агломераты.

Пример 2. Соевые бобы в количестве 4,30 кг замачивают в 35,70 кг воды, выдерживают 24 часа, измельчают, образовавшийся экстракт фильтруют и получают 33,25 кг соевого молока. В гомогенизатор наливают полученное соевое молоко (66,5 мас. %), вносят 8,95 кг измельченного рыбного фарша, в качестве которого используют фарш сурими (17,9 мас.%), 7,30 кг растительного масла (14,6 мас.%), 0,50 кг поваренной соли (1,0 мас.%). Затем смесь гомогенизируют при скорости вращения мешалки 1500 об/мин в течение 6 мин. Получают 50,0 кг белковой массы.

В полученную массу вносят в 50,0 кг нормализованного молока (в количестве 100%), тщательно перемешивают смесь, нагревают ее до 93-95oC, затем охлаждают до температуры свертывания 30-32oC, добавляют 2,0 кг (4,0% к массе молока) бактериальной закваски из Lactococcus lactis subsp. cremoris, 0,02 кг (0,04% к массе молока) хлористого кальция; 0,00005 кг (0,0001% к массе молока) молокосвертывающего фермента, в качестве которого используют пепсин говяжий; выдерживают смесь в течение 3 ч для получения сгустка; перемешивают его; выдерживают 40 мин, удаляют выделившуюся сыворотку и направляют сгусток на самопрессование. Готовый продукт фасуют в картонные пакеты. Получают 31,7 кг творога. Выход творога составляет 31,7% от массы смеси молочного сырья и белковой массы. Срок хранения готового продукта составляет 4 суток при температуре 0 - 5oC.

Готовый творог имеет следующие физико-химические показатели:

Содержание влаги, % - 61,2

Содержание соли поваренной, % - 1,0

Титруемая кислотность, oТ - 62,7

и органолептические показатели: вкус и запах - чистый, кисломолочный, без посторонних привкусов и запахов, цвет светло- кремовый, средние агломераты.

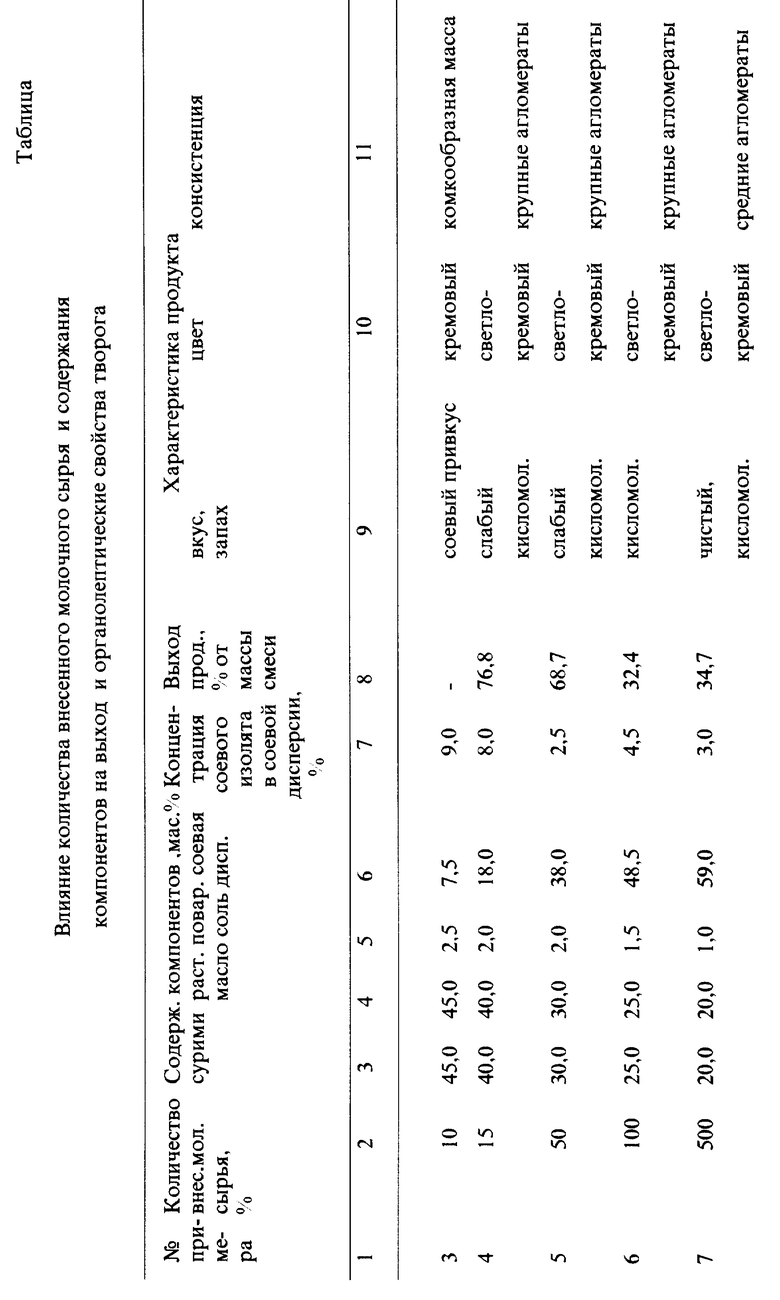

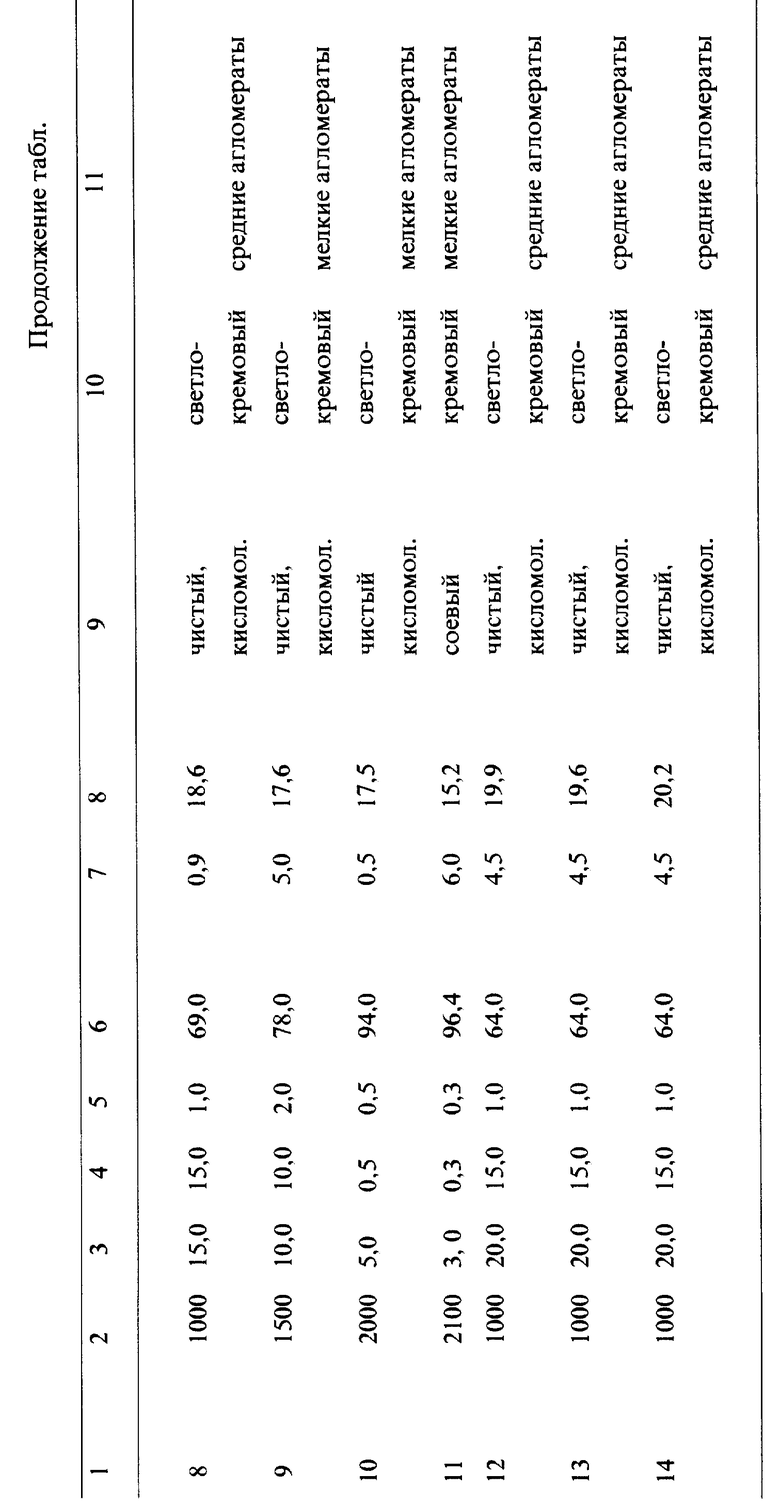

Примеры 3-11. осуществляют аналогично примеру 1, при этом изменяют количество внесенного молочного сырья, содержание компонентов: рыбного фарша, растительного масла, поваренной соли и соевой дисперсии, а также концентрацию соевого изолята в соевой дисперсии (результаты исследований представлены в табл.).

Пример 12. Осуществляют аналогично примеру 1, но в обезжиренное молоко температурой 28oC добавляют бактериальную закваску из Streptococcus thermophilus, а в качестве солей щелочных металлов используют смесь, состоящую из 0,02 кг хлорида калия.

Пример 13. Осуществляют аналогично примеру 1, но в восстановленное молоко добавляют молокосвертывающий фермент, в качестве которого используют препарат ВНИИМС.

Пример 14. Осуществляют аналогично примеру 1, но бактериальную закваску из Str. thermophilus добавляют в количестве 2,5%, вносят молокосвертывающий фермент, в качестве которого используют сычужный фермент, а сквашивание проводят в течение 4 ч.

Результаты проведенных исследований наглядно подтверждают работоспособность способа и его промышленную применимость.

Так, снижение содержания соевой дисперсии менее 18,0 мас.% (пример 3) приводит к образованию комкообразной массы с соевым привкусом, а увеличение содержания соевой дисперсии свыше 94,0 мас. % (пример 11) приводит к получению продукта с неприемлемыми органолептическими показателями.

Использование рыбного фарша и растительного масла в количестве ниже 5,0 и 0,5 мас.% (пример 11) соответственно не позволяет получить продукт с нужными органолептическими показателями и высоким выходом, а применение указанных компонентов в количестве свыше 40,0 мас.% (пример 3) соответственно не приводит к получению творога предложенным способом.

Поваренная соль вносится в количестве от 0,5 до 2,0 мас.%, достаточном для формирования вкуса и консистенции продукта (примеры 1,2,4-10,12-14).

Внесение молочного сырья в количестве менее 15 % (пример 3) не позволяет придать продукту нужную консистенцию, кисломолочный вкус и запах, а увеличение количества молочного сырья свыше 2000% (пример 11) приводит к снижению выхода продукта.

Таким образом, оптимальная дозировка внесения молочного сырья составляет 15-2000%, а оптимальные соотношения компонентов составляют: соевая дисперсия - 18,0 - 94,0 мас.%, фарш сурими 5,0 - 40,0 мас.%, растительное масло - 0,5 - 40,0 мас. %, поваренная соль - 0,5 - 2,0 мас.% (см. примеры 1,2, 4-10, 12-14).

Приведенные примеры (1,2, 4-10, 12-14) подтверждают, что заявляемый способ позволяет получить продукт с высокими органолептическими показателями, свойственными натуральному молочному творогу: вкус и запах- чистый, кисломолочный, без посторонних привкусов и запахов, цвет светло-кремовый, крупными, средними и мелкими агломератами (см. таблицу).

Использование предложенного способа упрощает технологию, позволяет снизить трудоемкость и продолжительность (до 3-6 часов) получения творога по сравнению с известной, так как устраняется необходимость проведения сквашивания в течение 24 ч.

Кроме того, применение предложенного способа позволяет повысить выход продукта до 76,8% от массы молочного сырья.

По данному способу возможна выработка широкого ассортимента творогов с высокими органолептическими показателями из различного молочного сырья (в том числе из обезжиренного и восстановленного молока), а также с применением различных молокосвертывающих ферментов.

Внесение в состав творога рыбного фарша способствует повышению биологической и пищевой ценности продукта, а использование растительных масел улучшает вкусовые качества сыра, повышает его усвояемость, способствует обогащению его полиненасыщенными жирными кислотами. Поэтому, полученный продукт рекомендуется использовать в детском, диетическом и лечебно-профилактическом питании.

Кроме того, использование предложенного способа позволяет расширить ассортимент продуктов с высокой биологической и пищевой ценностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2150838C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2124296C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 1998 |

|

RU2133095C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУХОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141213C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 2009 |

|

RU2422026C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2124297C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СЫЧУЖНОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141211C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1998 |

|

RU2125373C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛКОВОЙ МАССЫ "КЛАНВИ" | 1999 |

|

RU2144293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СЫРА "КЛАНВИ" | 1998 |

|

RU2141212C1 |

Изобретение может найти свое использование в молочной промышленности, в частности при производстве творога. Соевую дисперсию предварительно гомогенизируют с рыбным фаршем, растительным маслом и поваренной солью и смешивают с молочным сырьем. Молочное сырье используют в количестве 15-2000%. Полученную смесь охлаждают до температуры заквашивания, заквашивают бактериальной закваской в присутствии молокосвертывающего фермента и солей щелочных металлов. Полученную смесь сквашивают, отделяют сыворотку и самопрессуют. Способ позволяет снизить трудоемкость и продолжительность процесса за счет устранения необходимости проведения сквашивания в течение 24 ч, а также повысить выход продукта. 1 табл.

Способ получения творога, включающий тепловую обработку соевой дисперсии, охлаждение до температуры заквашивания, заквашивание бактериальной закваской, сквашивание смеси, отделение сыворотки и самопрессование полученного сгустка, отличающийся тем, что перед тепловой обработкой соевую дисперсию предварительно гомогенизируют с рыбным фаршем, растительным маслом и поваренной солью при следующих соотношениях компонентов, мас.%:

Соевая дисперсия - 18,0 - 94,0

Рыбный фарш - 5,0 - 40,0

Растительное масло - 0,5 - 40,0

Поваренная соль - 0,5 - 2,0

дополнительно вносят 15 - 2000% молочного сырья, а заквашивание ведут в присутствии молокосвертывающего фермента и солей щелочных металлов.

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА ТИПА ТВОРОГА НА СОЕВОЙ ОСНОВЕ | 1994 |

|

RU2062583C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЯГКОГО СЫРА | 1997 |

|

RU2119750C1 |

| Способ производства творога | 1987 |

|

SU1546047A1 |

Авторы

Даты

2000-06-20—Публикация

1998-10-05—Подача