Изобретение относится к области литейного производства, в частности к производству литых валков.

В производстве валков центробежным способом основным технологическим оборудованием, определяющим качество получаемых валков, является литейная центробежная машина.

Известна центробежная литейная машина с вертикальной осью вращения, содержащая массивный ротор, изложницу, систему опорных катков и систему центрирующих катков /1/. Недостатком этой машины является то, что ротор увеличивает нагрузку, которая воспринимается только опорными катками.

В центробежной машине /2/, содержащей литейную форму (изложницу), опору катков (станину), систему опорных катков, расположенных в верхней части изложницы, систему центрирующих катков, ротор выполнен в виде опорного кольца с конической беговой дорожкой. Эта конструкция уменьшает нагрузки на катки и несколько улучшает эксплуатационные характеристики машины. Однако, нагрузки воспринимаются только опорными катками в верхней части, что ограничивает грузоподъемность, технологические возможности и долговечность узлов опорных катков. В машине /2/ только один ролик приводной, а это приводит к увеличению продолжительности разгона центробежной машины, т.к. передача крутящего момента ограничена условиями сцепления между роликом и опорным кольцом, в результате увеличивается продолжительность прохождения резонансных частот, что также приводит к росту износа контактных поверхностей. Каждый каток установлен непосредственно на станине и имеет индивидуальные пружины переменной жесткости, в результате несовпадения собственных частот пружин с частотой вибраций возможен отрыв катка от плоскости контакта с опорными кольцами и повышенный износ контактных поверхностей.

Технической задачей заявляемого технического решения является повышение надежности и долговечности центробежной машины при эксплуатации и на этой основе - повышение качества отливок.

Поставленная техническая задача достигается тем, что для снижения статических и динамических нагрузок введена дополнительная система катков с дополнительным опорным кольцом, расположенным в нижней части литейной формы; катки как верха так и низа жестко смонтированы на опорных плитах; под опорными плитами размещены резинопневматические амортизаторы, подключенные к общему источнику давления, а по периметру опорных плит размещены резинометаллические амортизаторы.

Между нижними поверхностями опорных плит и основанием расположены резиновые амортизаторы, при этом опорная плоскость резиновых амортизаторов расположена ниже опорной плоскости резинопневматических амортизаторов в рабочем состоянии на величину 0,02-0,03 высоты резиновых амортизаторов. Резиновые амортизаторы выполнены со следующими жесткостными характеристиками: жесткость на сжатие - 0,5-0,7 мН/м на 1 т общей нагрузки; жесткость на сдвиг - 0,08 - 0,1 мН/м на 1 т общей нагрузки. В резинометаллических амортизаторах выполнена система центрирующих штоков и направляющих отверстий. Резинометаллические амортизаторы выполнены с жесткостью на сжатие 1-3 мН/м на 1 т общей нагрузки. Кроме того все верхние катки выполнены приводными, а система управления резинопневматическими амортизаторами по каждому кольцу выполнена с возможностью раздельного управления.

Реализация предлагаемой конструкции позволяет за счет дополнительной системы опорных катков повысить грузоподъемность машины и расширить ее технологические возможности. Катки жестко установлены на опорных плитах, что исключает отрыв катка от плоскости контакта, а резинопневматические амортизаторы между опорными плитами и основанием обеспечивают распределение нагрузки между системами опорных катков и уменьшает нагрузки на фундамент.

Использование резиновых амортизаторов позволяет в случае выхода из строя одного или нескольких резинопневматических амортизаторов машины полностью устранить возможность опускания опорных колец на фундамент и ее повреждение. Опорные кольца по системе центрирующих штоков и отверстий плавно опустятся на размер зазора, равный 0,02 - 0,03 длины резиновых амортизаторов, на поверхность резиновых амортизаторов, что позволит продолжать работу машины.

Указанное значение зазора является существенно важным для работы машины. При значениях зазора менее нижнего предела может происходить касание нижнего торца опорного кольца поверхности резинового амортизатора как минимум в одной точке, что приводит к изменению амплитудно-частотных колебаний машины. Если величина зазора больше верхнего предела, в случае выхода из строя одного из резинопневматических амортизаторов возможен перекос опорных колец и, как следствие, увеличение амплитудно-частотных колебаний.

Наименьшие амплитудно-частотные колебания при прохождении резонансов возникают при жесткостных характеристиках резиновых амортизаторов, составляющих 0,5-0,7 мН/м на 1 т общей нагрузки на сжатие и 0,08-0,1 мН/м на 1 т общей нагрузки на сдвиг, а также удельной жесткости на сжатие резинометаллических амортизаторов - 1-2 мН/м на 1 т общей нагрузки. Указанные значения являются определяющими для работы машины. Нижний предел определяется минимальной жесткостью материала амортизаторов, необходимой для работы с большими нагрузками. В случае превышения верхнего предела жесткости амортизаторов происходит переход резонансных частот на технологические режимы эксплуатации машины.

Наличие двух амортизационных систем значительно расширяет технологические режимы работы центробежной машины, позволяя тем самым перераспределять нагрузки между опорными кольцами, практически в любой момент времени, что приводит к уменьшению износа опорных катков, а также к выбору рациональных амплитудно-частотных колебаний в периоды прохождения резонанса.

Наличие системы центрирующих штоков и отверстий в резинопневматических амортизаторах позволяет произвести центровку формы относительно оси вращения, уменьшая тем самым износ и вибрацию.

Выполнение всех роликов верхней опоры приводными обеспечивает передачу увеличенного крутящего момента, снижение времени разгона и уменьшение вибраций при прохождении резонансных частот вращения, что также уменьшает износ.

Наличие раздельного управления резинопневматическими амортизаторами позволяет подавать рабочее давление как под оба опорных кольца, так и под любое одно, что увеличивает технологические возможности машины и позволяет снизить амплитудно-частотные резонансы в период работы машины.

Таким образом, заявленная центробежная литейная машина в совокупности признаков, изложенных в формуле изобретения, позволяет решить задачу повышения надежности машины, уменьшения износа, повышения долговечности центробежной машины и качества отливаемых валков.

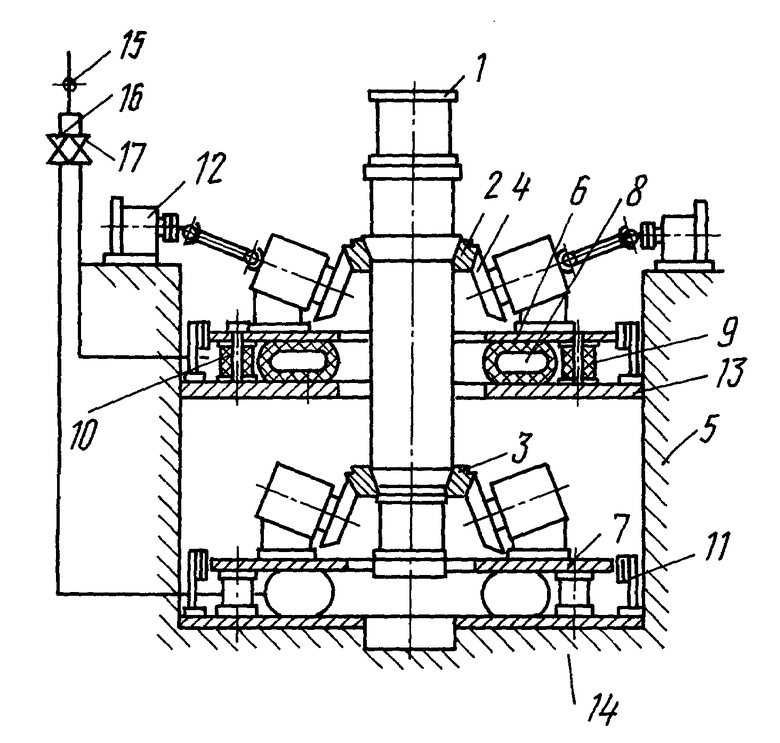

Предлагаемая центробежная машина представлена схематически на чертеже.

Центробежная машина содержит изложницу 1. Изложница 1 через опорное кольцо 2 опирается на приводные катки 4, жестко установленные на верхней опорной плите 6, а через опорное кольцо 3 опирается на неприводные катки 5, жестко установленные в нижней опорной плите 7. Под опорными плитами 6 и 7 расположены резинопневматические амортизаторы 8 и резиновые амортизаторы 9, расположенные ниже резинопневматических амортизаторов в рабочем положении на величину, составляющую 0,02-0,03 длины резиновых амортизаторов. Жесткость резиновых амортизаторов составляет 0,5-0,7 мН/м на 1 т общей нагрузки на сжатие и 0,08-0,1 мН/м на 1 т общей нагрузки на сдвиг. Амортизаторы 8 и 9 опираются на основание 13. Основание установлено на фундаменте 14. В резиновых амортизаторах выполнены система центрирующих штоков и соответствующие им отверстия 10. По периметрам опорных плит 6 и 7 между торцевыми поверхностями и фундаментом размещены амортизаторы 11. Жесткость на сжатие резинометаллических амортизаторов составляет 1 - 2 мН/м на 1 т общей нагрузки. Все приводные катки имеют приводы 12. Подача рабочего давления осуществляется от общего источника давления 15. Управление резинопневматическими амортизаторами под опорными плитами осуществляется через раздельные системы 16 и 17.

Пример работы машины.

В опорные кольца 2 и 3 машины устанавливается изложница 1, которая через опорные плиты 6 и 7 и ролики 4 и 5 центрируется относительно оси вращения. Перед пуском машины в резинопневматических амортизаторах 8 создается давление P.

При включении приводов 12 вращаются приводные ролики 4, которые через опорное кольцо 2 передают вращающий момент на изложницу 1. Изложница через опорное кольцо 3 передает вращающий момент на неприводные ролики 5. Нагрузки передаются через катки 3 и 5 на опорные плиты 6 и 7 и через резинопневматические амортизаторы 8 и резиновые амортизаторы 9 на основание 13, установленное на фундаменте 14. Резиновые амортизаторы 9 через систему штоков и отверстий 10 обеспечивают центровку равновесного положения опорных плит 6 и 7 относительно основания 13. Величина колебаний системы при прохождении резонансных частот ограничивается боковыми амортизаторами 11. Удельная жесткость резиновых амортизаторов составляет: на сжатие 0,6 мН/м на 1 т общей нагрузки, на сдвиг - 0,095 мН/м на 1 т общей нагрузки. Зазор между рабочей поверхностью резинопневматических амортизаторов и резиновых составляет 0,025 от высоты резиновых амортизаторов. Жесткость резинометаллических амортизаторов на сжатие составляет 1,5 мН/м на 1 т общей нагрузки. В ходе заливочного цикла происходит термическое расширение изложницы и как следствие - дополнительное нагружение нижнего яруса машины, которое компенсируется от общего источника давления резинопневматическими амортизаторами. В случае выхода из строя одного из резинопневматических амортизаторов соответствующее опорное кольцо по системе штоков и отверстий, выбирая зазор, опускается на поверхность резиновых амортизаторов, что приводит к перераспределению нагрузок между опорными кольцами. Для устранения неравномерности нагружения на опорном кольце с работоспособными резинопневматическими амортизаторами раздельной системой управления отключается давление, в результате чего это опорное кольцо также по системе штоков и отверстий, выбирая зазор, опустится на поверхность резиновых амортизаторов. Машина в дальнейшем, не прерывая заливочного цикла, будет работать только на резиновых амортизаторах.

Выполнение каждого верхнего ролика приводным позволяет увеличить передаваемый крутящий момент, сократить продолжительность пребывания центробежной машины в резонансном интервале частот вращения при разгоне и остановке.

Таким образом, предлагаемая центробежная машина позволяет добиться повышения надежности в эксплуатации и долговечности оборудования, а также улучшить качество получаемых валков.

По заявляемому техническому решению изготовлена центробежная машина для литья валков массой до 15 т. Промышленные испытания подтвердили высокие эксплуатационные характеристики центробежной машины.

Источники информации

1. Авторское свидетельство СССР N 1138236, кл. B 22 D 13/04, 1983 г.

2. Патент России RU N 2048251, B 22 D 13/02, 1995 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ ЛИТЕЙНАЯ МАШИНА | 2000 |

|

RU2173607C1 |

| ЦЕНТРОБЕЖНАЯ ЛИТЕЙНАЯ МАШИНА | 2004 |

|

RU2254961C1 |

| ЦЕНТРОБЕЖНАЯ ЛИТЕЙНАЯ МАШИНА | 2004 |

|

RU2283723C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ | 2000 |

|

RU2172225C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ДВУХСЛОЙНЫХ ПРОКАТНЫХ ВАЛКОВ С РАБОЧИМ СЛОЕМ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЧУГУНА | 1998 |

|

RU2148471C1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛИРУЮЩЕГО ПОКРЫТИЯ НА КОКИЛИ ДЛЯ ОТЛИВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2107580C1 |

| ЦЕНТРОБЕЖНАЯ ВЕРТИКАЛЬНАЯ МАШИНА | 1992 |

|

RU2048251C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКИЕ ЛИТЕЙНЫЕ ФОРМЫ | 1995 |

|

RU2100141C1 |

| ЦЕНТРОБЕЖНАЯ ВЕРТИКАЛЬНАЯ МАШИНА | 1983 |

|

SU1181204A1 |

Изобретение относится к литейному производству, в частности к изготовлению литых валков. Машина содержит изложницу и две системы катков в верхней и нижней частях изложницы. Между опорными плитами системы катков и основанием размещены резинопневматические и резиновые амортизаторы. Опорная плоскость резиновых амортизаторов расположена ниже опорной плоскости резинопневматических амортизаторов. Наличие зазора предотвращает разрушение машины при выходе из строя резинопневматических амортизаторов. Наличие в машине раздельного управления резинопневматическими амортизаторами увеличивает технологические возможности машины. Обеспечивается повышение надежности машины. 6 з.п.ф-лы, 1 ил.

| ЦЕНТРОБЕЖНАЯ ВЕРТИКАЛЬНАЯ МАШИНА | 1992 |

|

RU2048251C1 |

| Вертикальная центробежная машина для литья крупных отливок и слитков | 1983 |

|

SU1156837A1 |

| Вертикальная центробежная машина | 1983 |

|

SU1138236A1 |

| Вертикальная центробежная машина для литья крупногабаритных изделий | 1975 |

|

SU534295A1 |

Авторы

Даты

1999-01-10—Публикация

1997-12-02—Подача