Изобретение относится к области литейного производства и, в частности, к производству литых валков.

В производстве литых валков покрытие на рабочей поверхности кокилей определяет режим взаимодействия отливки и формы и является одним из основных элементов технологии, а устройство нанесения покрытия относится к основному оборудованию для производства валков.

Известно устройство для нанесения покрытий с высокой плотностью с толщиной более 1 мм [1].

Устройство содержит штангу, механизм ее перемещения, диск с приводом его вращения, емкости для компонентов, выпускные клапаны.

Недостатком раздельного нанесения является ухудшение условий смачивания, а это может ограничить уровень качества отливаемых деталей.

Для обеспечения более высокого качества наносимых покрытий известно устройство [2].

Устройство содержит штангу с механизмом ее перемещения, диск с приводным валом, емкость для покрытия, закрепленную на штанге и выпускной клапан. Емкость и клапан выполнены в виде соединенных друг с другом цилиндров, каждый из которых имеет коаксиально расположенные внешний слой из жесткого материала и внутренний слой из эластичного материала, к внешним слоям цилиндров подведен сжатый воздух в зазор между слоями с раздельным управлением для емкости и клапана, а в верхней части емкости выполнены герметизируемые загрузочные отверстия. Известное устройство решает вопросы подачи теплоизоляционных покрытий с высокой вязкостью.

Недостатком устройства является то, что материал покрытия попадает практически на всю плоскость поверхности распылителя. Это приводит к тому, что материал покрытия не успевает равномерно распределиться по распылителю, а вылетает в виде "пакетов". Кроме того, часть покрытия, попадающая на периферию распылителя, не успевает вовлекаться во вращение и не приобретает необходимого ускорения. В результате при использовании известного устройства не обеспечивается равномерность покрытия на рабочей поверхности.

Технической задачей заявляемого технического решения является усовершенствование конструкции механизма подачи и распределения теплоизоляционного покрытия, позволяющее надежно и равномерно наносить смеси с высокой плотностью и ограниченной текучестью, которые необходимы для повышения качества отливок.

Поставленная техническая задача достигается тем, что устройство снабжено выпускным конусом с конусностью 1:0,45-1:0,55 и диаметром выпускного отверстия, обеспечивающим соотношение

d1/d2 = 0,08...0,12,

где d1 - диаметр выпускного отверстия, мм;

d2 - диаметр диска, мм,

а Δ - зазор между конусом и диском, мм, составляет

Δ = 0,003...0,010 d2.

Значения соотношения диаметра выпускного отверстия и диаметра диска являются существенно важными для получения качественного покрытия. При соотношении диаметра выпускного отверстия и диаметра диска ниже нижнего предела 0,08 не обеспечивается необходимый расход покрытия.

Если значение соотношения диаметра выпускного отверстия и диаметра диска больше 0,12, то возрастает площадь поверхности диска, на которую попадает материал покрытия, возрастает неравномерность распределения покрытия поверхности диска и, как следствие, возрастает неравномерность нанесения материала покрытия на рабочую поверхность кокиля.

Устройство для регулирования зазора между конусом и диском, обеспечивает соотношение размеров

Δ/d2= 0,0028...0,01,

где Δ - зазор между конусом и диском, мм.

В случае если соотношение ниже нижнего предела, расход смеси недостаточен для равномерного нанесения покрытия. Если соотношение выше верхнего предела, то происходит подача смеси с избытком, возрастает толщина слоя покрытия на поверхности диска, что приводит к неравномерным условиям по высоте слоя материала покрытия и, в конечном счете, вызывает образование бугров и подтеканий на поверхности кокиля.

Таким образом, заявляемое устройство для нанесения теплоизоляционных покрытий в совокупности признаков, изложенных в формуле изобретения, позволяет решить новую задачу - добиться равномерности и сплошности нанесения смесей с повышенной плотностью и ограниченной текучестью.

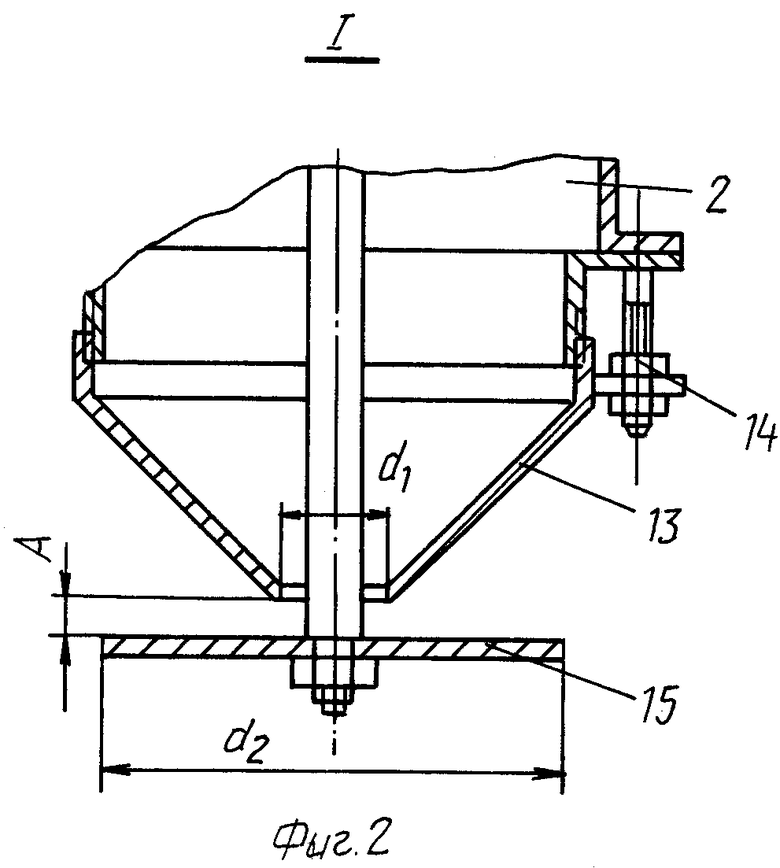

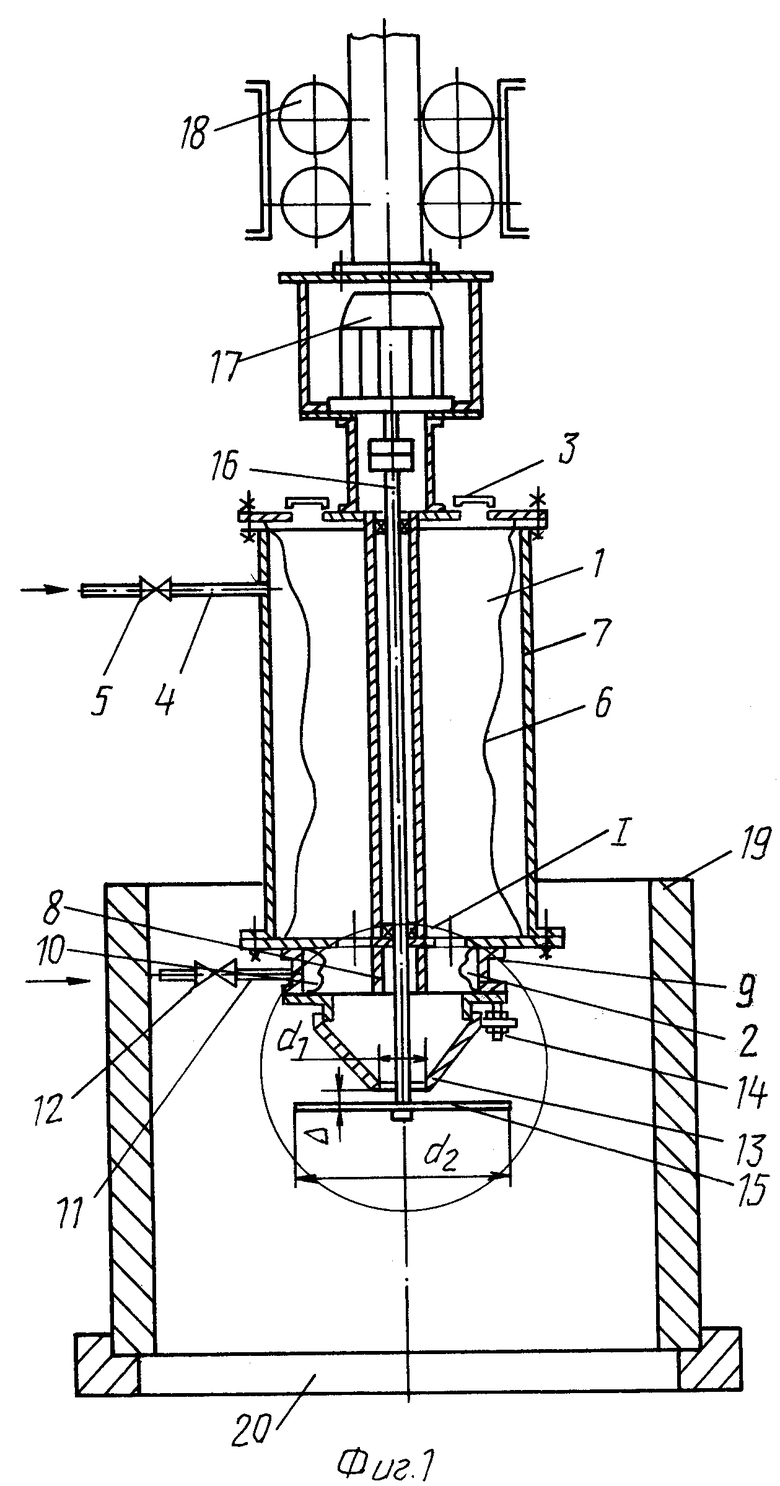

Предлагаемое устройство для нанесения теплоизоляционных покрытий представлено схематически на чертеже (фиг. 1). На фиг. 2 представлена выноска нижней части устройства.

Устройство содержит емкость 1 для теплоизоляционных покрытий, в нижней части которой расположен клапан 2, а в верхней - герметизируемые загрузочные отверстия 3. Емкость 1 также имеет подвод сжатого воздуха 4 с затвором 5. Емкость 1 выполнена в виде коаксиального цилиндра и имеет внутренний эластичный слой 6 и наружный слой 7 жесткий. Объем между слоем 7 и слоем 6 соединен с подводом 4 сжатого воздуха. Клапан 2 также выполнен в виде коаксиального цилиндра и также имеет внутренний эластичный слой 8 и жесткий слой 9, а также внутренний корпус 10. Объем между жестким слоем 9 и эластичным слоем 8 соединен с подводом 11 сжатого воздуха и имеет затвор 12.

К нижней части клапана 2 присоединен выпускной конус 13, предназначенный для концентрации смеси в осевой зоне с выходным диаметром d1 и конусностью 1: 0,45-1: 0,55 и устройством для регулирования зазора. На некотором расстоянии от кожуха расположен диск 15, который соединен через приводной вал 16 с приводом. Для возможности вертикальных движений устройство имеет привод перемещения 18. Устройство для регулирования может быть выполнено, например, в виде крепления конуса на винтах, перемещающихся в гайках, закрепленных на корпусе. Устройство располагается над подлежащим обработке кокилем 19, установленным на специальной подставке 20.

Устройство работает следующим образом.

Предварительно при помощи устройства для регулирования зазора Δ - 14 устанавливают зазор в пределах соотношения Δ = 0,0028...0,01•d2. Открыв затвор 12, подают в клапан 2 через подвод 11 сжатый воздух и он, деформируя эластичный слой 9, прижимает последний к внутреннему корпусу 10, тем самым закрывая клапан. Затем, открыв загрузочное отверстие 3, загружают в емкость теплоизоляционное покрытие, которое не может вытекать из емкости 1, так как клапан 2 закрыт. После загрузки покрытия отверстие 3 герметически закрывают. Устройство подводят к установленному на подставку 20 кокилю 19 и совмещают с его вертикальной осью. С помощью привода перемещения 18 устройство вводят внутрь кокиля 19 так, чтобы диск 15 был расположен на уровне верхнего торца кокиля, и с помощью привода 17 и приводного вала 16 запускают во вращение диск 15. Затем закрывают затвор 12 и соединяют тем самым полость между наружным слоем 9 и внутренним эластичным слоем 8 с атмосферой. При этом эластичный слой 8 возвращается в исходное положение, т.е. клапан 2 открыт. Одновременно открывают затвор 5 и через подвод 4 подают сжатый воздух в полость между жестким слоем 7 емкости 1 и эластичным слоем 6, который, деформируясь под усилием сжатого воздуха, действует на теплоизоляционное покрытие, и выдавливают его через клапан 2 и выпускной конус 13 на вращающийся диск. Под действием центробежных сил покрытие отбрасывается на внутреннюю поверхность кокиля 19. Регулируя подачу сжатого воздуха через подвод 4, регулируют тем самым подачу теплоизоляционного покрытия на вращающийся диск 15.

Конус 13 с конусностью 1:0,4...1,55 обеспечивает равномерную подачу материала покрытия на диск, соотношение выпускного диаметра конуса и диаметра диска 0,08...0,12 обеспечивает подачу материала покрытия в центральную часть диска. Зазор между конусом и диском, составляющий 0,003...0,010 диаметра диска, регламентирует толщину слоя покрытия на поверхности.

В совокупности признаков разработанная установка обеспечивает равномерное нанесение покрытий с высокой вязкостью на рабочую поверхность кокилей.

Источники информации

1. Авторское свидетельство СССР N 1729690, М кл. B 22 D 15/04, опубл. 30.04.92 г.

2. Патент РФ N 2100141 от 27.12.97 г., опубл. в бюл. N 36 1997 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКИЕ ЛИТЕЙНЫЕ ФОРМЫ | 1995 |

|

RU2100141C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОИЗОЛИРУЮЩЕГО ПОКРЫТИЯ НА КОКИЛИ ДЛЯ ОТЛИВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1996 |

|

RU2107580C1 |

| ФОРМА ДЛЯ ЛИТЬЯ ВАЛКОВ ЦЕНТРОБЕЖНЫМ СПОСОБОМ | 1998 |

|

RU2148472C1 |

| Устройство для нанесения компонентов теплоизоляционного покрытия на цилиндрические литейные формы | 1989 |

|

SU1729690A1 |

| СПОСОБ ЛИТЬЯ ДВУХСЛОЙНЫХ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 2004 |

|

RU2280534C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ | 2003 |

|

RU2273787C2 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ВОСПЛАМЕНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175743C2 |

| СПОСОБ ОЧИСТКИ И ЗАЩИТЫ ТВЕРДЫХ ПОВЕРХНОСТЕЙ (ЕГО ВАРИАНТЫ), УСТРОЙСТВО И МАТЕРИАЛЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2118917C1 |

| Устройство для нанесения теплоизоляционного покрытия на цилиндрические кокили | 1988 |

|

SU1616771A1 |

| СПОСОБ ЛАЗЕРНОЙ РЕЗКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU1787321C |

Изобретение относится к литейному производству, а именно к центробежному литью чугунных валков. Устройство предназначено для нанесения теплоизоляционных покрытий на литейные формы, имеющие форму тел вращения. Оно содержит диск с приводным валом, емкость для теплоизоляционного покрытия, закрепленную на штанге, клапан, размещенный в нижней части емкости. Емкость и клапан выполнены в виде соединенных друг с другом цилиндров, каждый из которых имеет коаксиально расположенные внешний слой из жесткого материала и внутренний слой из эластичного материала. К внешним слоям цилиндров подведен сжатый воздух в зазор между слоями. В верхней части емкости выполнены герметизируемые загрузочные отверстия. Устройство снабжено выпускным конусом с конусностью 1 : 0,45 - 1 : 1,55 и устройством для регулирования зазора между конусом и диском. Диаметр выпускного отверстия d1, мм, и диаметр диска d2, мм, выполнены в соотношении d1/d2 = 0,08...0,12, а Δ - зазор между конусом и диском, мм, составляет Δ = 0,003...0,010 d2. Наличие конуса обеспечивает равномерную подачу покрытия на диск, при этом регламентируется толщина покрытия на поверхности формы, что повышает качество отливок. 2 ил.

Устройство для нанесения теплоизоляционных покрытий на литейные формы, имеющие форму тел вращения, содержащее штангу, механизм ее перемещения, диск с приводным валом, емкость для теплоизоляционного покрытия, закрепленную на штанге, клапан, размещенный в нижней части емкости, причем емкость и клапан выполнены в виде соединенных друг с другом цилиндров, каждый из которых имеет коаксиально расположенные внешний слой из жесткого материала и внутренний слой из эластичного материала, к внешним слоям цилиндров подведен сжатый воздух в зазор между слоями с раздельным управлением для емкости и клапана, а в верхней части емкости выполнены герметизируемые загрузочные отверстия, отличающееся тем, что оно снабжено выпускным конусом с конусностью 1:0,45 - 1:1,55 и устройством для регулирования зазора между конусом и диском, при этом диаметр выпускного отверстия d1, мм, и диаметр диска d2, мм, выполнены в соотношении d1/d2 = 0,08...0,12, а Δ - зазор между конусом и диском, мм, составляет Δ = 0,003...0,010 d2.

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКИЕ ЛИТЕЙНЫЕ ФОРМЫ | 1995 |

|

RU2100141C1 |

| Устройство для нанесения компонентов теплоизоляционного покрытия на цилиндрические литейные формы | 1989 |

|

SU1729690A1 |

| Способ подготовки кокилей для отливки чугунных прокатных валков | 1986 |

|

SU1468650A1 |

| Форсунка для нанесения покрытия на внут-РЕННюю пОВЕРХНОСТь лиТЕйНыХ фОРМ | 1979 |

|

SU835608A1 |

Авторы

Даты

2001-08-20—Публикация

2000-08-17—Подача