Изобретение относится к области создания композитных материалов, а именно к композитам на основе титана и алюминия, которые могут применяться в качестве высоконагруженных элементов конструкции летательных аппаратов.

Из уровня техники известны различные способы создания композитов на основе титана и алюминия.

В статье [1] описан процесс соединения аморфных материалов в виде аморфных лент на основе железа. Образец толщиной до 4 мм, набранный из большого числа аморфных лент толщиной 25 мкм, сварен методом высокоскоростной сварки взрывом. Скорость соударения слоев при сварке составляла 570-900 м/с. Полученные результаты показали, что при использовании данного метода происходит образование трещин и пор в месте соединения лент. Помимо этого, железо обладает высокой плотностью, и как следствие, малой удельной прочностью, что нежелательно для конструкции летательных аппаратов.

В статье [2] описан процесс горячего прессования аморфных материалов в виде порошков состава Al60Cu20Ti15Zr5 ат.% с различным по количеству порошком чистого алюминия при 5000 МПа и температуре 310 и 390°С. Полученные композиты показали прочностные характеристики на уровне алюминиевых упрочненных деформацией сплавов (до 350 МПа). Разрушение композитов с 40% аморфной фазы носило характер хрупкого скола, с 60% - сплава с высокой пластичностью. Алюминиевые сплавы широко применяемые в различных областях промышленности обладают схожими характеристиками. Введение аморфной фазы, обладающей высокой стоимостью, в данной работе не привело к увеличению прочностных характеристик, но значительно увеличило стоимость всего композита.

В качестве прототипа предлагаемого изобретения выбран способ, описанный в статье [3]. Процесс получения композитного материала представлял из себя искровое плазменное спекание аморфного материала в виде порошка состава Ti66V13Cu8Ni6.8Al6.2 в вакууме 10-3 Па в графитовой матрице при давлении 50 МПа при температуре 750°С. Для выделения кристаллической фазы в материале проводился отжиг. Наилучшие результаты показали образцы, отожженные со скоростью нагрева 350 К/мин до температуры спекания. Однако данный способ получения композитного материала в виду своей природы обладает склонностью к образованию дефектов во время спекания, особенно при спекании больших объемов порошков, также метод является очень затратным из-за большого количества этапов производства.

Техническим результатом заявленного изобретения является снижение материальных затрат для получения композитного аморфно-кристаллического материала и уменьшения количества дефектов структуры материала.

Сущность изобретения состоит в том, что аморфный материал, в виде аморфной ленты состава Zr35Ti30Be27.5Cu7.5 толщиной 40-60 мкм нарезанной на диски, укладывают в отверстие матрицы до полного ее заполнения, при этом поочередно с дисками укладывают алюминиевую фольгу толщиной 10-20 мкм, затем проводят искровое плазменное спекание при температуре 330-350°С в течение 5-15 минут, при остаточном давлении газов не выше (1÷5)×10-4 Па и нагрузке не ниже 40 МПа, что позволяет получить соединение дисков аморфной ленты с алюминиевой фольгой без дефектов.

Технический результат достигается за счет применения иного вида исходного сырья - аморфной ленты вместо аморфного порошка, которая обладает меньшей стоимостью, лучшей технологичностью, а также за счет использования фольги, заполняющей несплошности и поры, предотвращающей окисление ленты при нагреве.

Сущность изобретения поясняется чертежами.

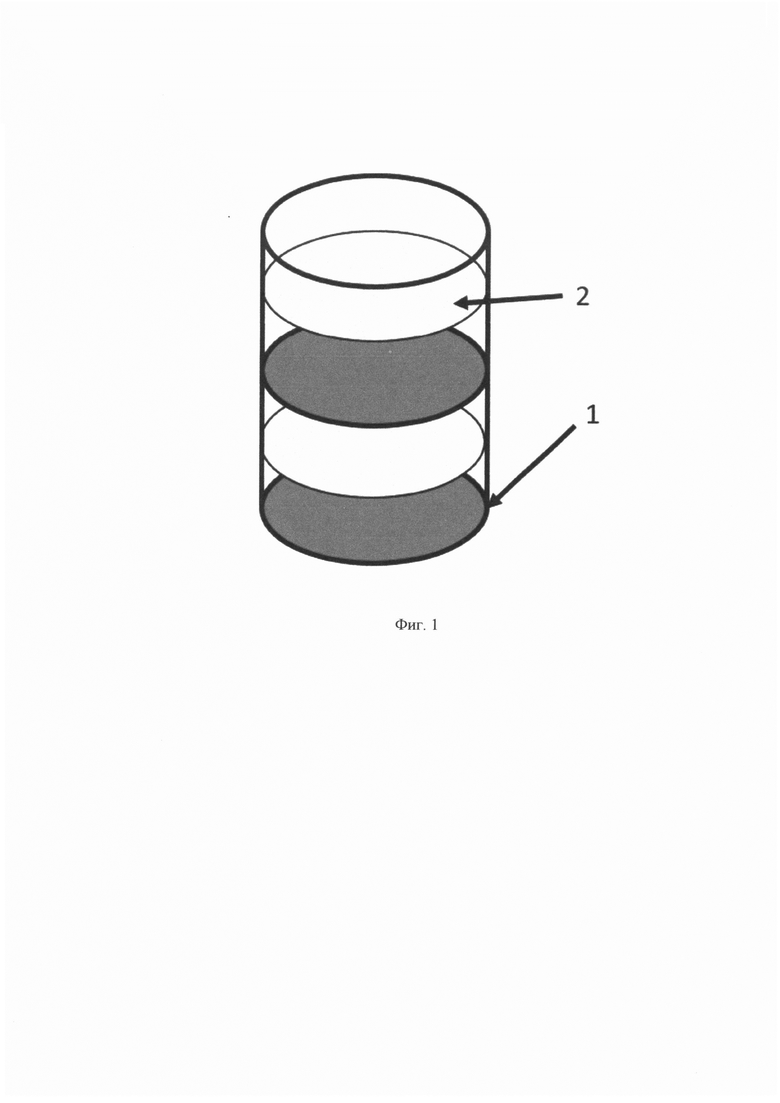

На фиг. 1 показан способ укладки вырезанных из аморфной ленты дисков (изометрический вид сбоку), где 1 - алюминиевая фольга, 2 - аморфная лента в виде диска, 3 - направление укладки дисков аморфной ленты и алюминиевой фольги.

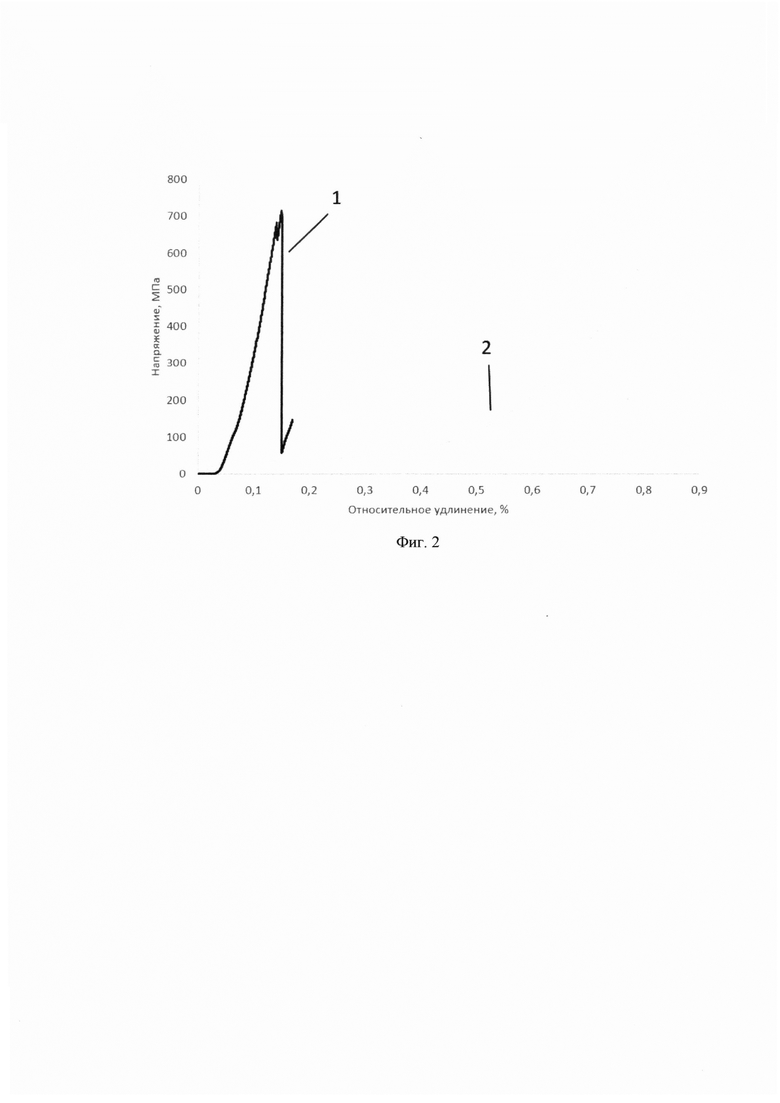

На фиг. 2 показаны диаграммы деформации композитного материала, полученные при испытаниях на сжатие, где линия №1 - кривая деформации композитного аморфно-кристаллического материала, линия №2 - кривая деформации чистого алюминия.

Способ получения аморфно-кристаллического композитного материала реализуется следующим образом. Сначала аморфную ленту состава Zr35Ti30Be27.5Cu7.5 ат.% толщиной 40-60 мкм, полученную методом сверхбыстрого затвердевания плоской струи расплава (спиннингованием), нарезают на диски. Затем диски последовательно укладывают в цилиндрическое отверстие в матрице, как это показано на фиг. 1. Между дисками из аморфной ленты укладывают алюминиевую фольгу толщиной 10-20 мкм, предназначенную для устранения оксидов с поверхности аморфной ленты при нагреве.

Процесс спекания ленты состоит из предварительного уплотнения сборки, путем давления пуансонов, от величины которого зависит наличие или отсутствие пор и свойства соединения между дисками из аморфной ленты. Для получения гомогенной структуры рекомендуется давление не ниже 40 МПа. Через матрицу с образцом, находящуюся при остаточном давлении газов не выше (1÷5)×10-4 Па, подается ток и производится нагрев внешним нагревателем. Оптимальной температурой спекания для данной композиции материалов является 330-350°С, она выбрана согласно термическим характеристикам аморфной ленты, и находится в интервале существования аморфной ленты в состоянии переохлажденной жидкости. Спекание происходит в течение 5-15 минут для достижения плотного контакта спекаемых дисков из аморфной ленты и предотвращение кристаллизации всей аморфной ленты. По окончанию спекания композит охлаждается вместе с печью и извлекается из матрицы.

В качестве обоснования достижимости получения композитного материала на основе аморфных лент указано получение композитов на основе аморфных порошков [5]. Аналогичные решения используются в медицине [6] для производства биосовместимых изделий. Аморфные материалы также используются в качестве конструкционных материалов [7]. Рассмотренная аморфная лента состава Zr35Ti30Be27.5Cu7.5 имеет высокую аморфизуемость и большой интервал между стеклованием и кристаллизацией [4], что облегчает сохранение аморфной структуры композитом после спекания.

В качестве обоснования снижения стоимости композитного материала, указано, что стоимость производства одинакового объема аморфного материала в виде ленты дешевле, чем в виде порошка. Спиннингование значительно быстрее и дешевле чем наиболее распространенные методы получения порошков, такие как газовая атомизация и механический перемол. Измененная относительно прототипа методика формирования композитного материала на основе дисков из аморфной ленты снижает трудозатраты и время подготовки к спеканию.

Предложенная технология изготовления может найти практическое применение для получения композитов на основе аморфных лент различного состава.

Полученное изобретение иллюстрируется следующими примером:

Пример 1

Для сборки заготовки были получены аморфные ленты состава Zr35Ti30Be27.5Cu7.5 по технологии сверхбыстрого затвердевания плоской струи расплава на установке «Кристалл-702». Данная установка позволяет получать аморфные и микрокристаллические сплавы с температурой плавления до (1500-1600)°С в виде ленты толщиной 15-100 мкм и шириной от 1,5 до 50 мм методом быстрого затвердевания плоской струи расплава на вращающемся медном диске. Достигаемая скорость охлаждения расплава на установке регулируется в интервале 104-106 °С/с.

Критические температуры фазовых превращений определялись с помощью дифференциального термического анализа (ДТА) термоанализатором SDTQ600. Для всех образцов использована фиксированная скорость нагрева и охлаждения, которая составляла 10 К/мин. Получен интервал, в котором аморфная фаза переходит в состояние переохлажденной жидкости (стеклование) вплоть до температуры кристаллизации, 291 и 360°С соответственно. Значение 340°С, лежащее внутри диапазона 291-360°С, выбрано температурой спекания.

Диски, вырезанные из аморфной ленты, толщиной 45-52 мкм и алюминиевой фольги толщиной 10-15 мкм, уложены в графитовую матрицу диаметром 15 мм, как показано на фиг. 1. Матрица закрыта с обоих сторон пуансонами и приложено давление 40 МПа. Спекание проходило в вакууме 1×10-3 Па с при температуре 340°С в течение 15 минут, скорость нагрева составила 5 К/с. По окончании спекания следовало охлаждение с печью. Полученный цилиндрический образец разрезан на несколько образцов для испытаний на сжатие. Исходя из диаграммы деформации, показанной на фиг. 2, видно, что предел прочности на сжатие относительно чистого алюминия значительно повысился. Образец после испытаний показал характерный для композитных материалов излом: произошло разрушение нескольких слоев образца, затем последовало разрушение всего образца.

Выводы

Таким образом, продемонстрирована возможность получения низкозатратного, технологичного композита высокой прочности из аморфных лент для применения в элементах несущих конструкций аэрокосмической техники. Техническим результатом заявленного изобретения является снижение материальных затрат для получения композитного аморфно-кристаллического композитного материала и уменьшение количества дефектов структуры материала.

Список использованных источников

1. Yan Н.Н., Qu Y.D., Li X.J. Explosive welding of multilayer amorphous ribbons // Combust. Explos. Shock Waves. 2008. Vol. 44, №4. P. 491-496.

2. Yuan M. et al. Microstructure and properties of Al-based metal matrix composites reinforced by Al60Cu20Ti15Zr5 glassy particles by high pressure hot pressing consolidation // Mater. Sci. Eng. A. Elsevier, 2014. Vol.590. P. 301-306.

3. Wu X.M. et al. Fabrication of Ti66V13Cu8Ni6.8Al6.2 bulk composites with high strength by spark plasma sintering and crystallization of amorphous phase // Adv. Mater. Res. 2011. Vol. 284-286. P. 25-31.

4. Wiest A. et al. Zr-Ti-based Be-bearing glasses optimized for high thermal stability and thermoplastic formability // Acta Mater. 2008. Vol. 56, №11. P. 2625-2630.

5. Qiao J.W., Zhang Y., Chen G.L. Fabrication and mechanical characterization of a series of plastic Zr-based bulk metallic glass matrix composites // Mater. Des. Elsevier Ltd, 2009. Vol. 30, №10. P. 3966-3971.

6. Oak J.J., Inoue A. Attempt to develop Ti-based amorphous alloys for biomaterials // Mater. Sci. Eng. A. 2007. Vol. 448-451. P. 220-224.

7. Ashby M.F., Greer A.L. Metallic glasses as structural materials // Scr. Mater. 2006. Vol. 54, №3. P. 321-326.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ УГЛЕВОЛОКНА И МЕТАЛЛА | 2020 |

|

RU2731699C1 |

| Способ получения композиционного материала Ti/TiB | 2019 |

|

RU2711699C1 |

| Способ изготовления биокерамики с использованием соединений кальция | 2023 |

|

RU2835004C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕПЛОПРОВОДНОГО АЛЮМИНИЙ-ГРАФИТОВОГО КОМПОЗИТА | 2020 |

|

RU2754225C1 |

| Способ получения композитов с металлической матрицей, использующий эффект низкотемпературной сверхпластичности | 2023 |

|

RU2819775C1 |

| СПОСОБ ФОРМИРОВАНИЯ ТИТАН-БОР-МЕДНЫХ ПОКРЫТИЙ НА МЕДНЫХ КОНТАКТНЫХ ПОВЕРХНОСТЯХ | 2010 |

|

RU2456369C1 |

| Способ получения биорезорбируемого материала на основе магния и гидроксиапатита с защитным многокомпонентным покрытием | 2021 |

|

RU2763138C1 |

| Способ изготовления биокерамики с использованием соединений кальция | 2023 |

|

RU2826702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФУНКЦИОНАЛЬНОГО МАТЕРИАЛА С ОБРАТИМОЙ ПАМЯТЬЮ ФОРМЫ ИЗ КВАЗИБИНАРНОГО СПЛАВА ИНТЕРМЕТАЛЛИЧЕСКОЙ СИСТЕМЫ TiNi-TiCu (ВАРИАНТЫ) | 2016 |

|

RU2692711C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2021 |

|

RU2805705C2 |

Изобретение относится к области создания композитных материалов, а именно к композитам на основе титана и алюминия, которые могут применяться в качестве высоконагруженных элементов конструкции летательных аппаратов. Аморфную ленту состава Zr35Ti30Be27.5Cu7.5 толщиной 40-60 мкм нарезают на диски, которые укладывают поочередно с алюминиевой фольгой толщиной 10-20 мкм в отверстие матрицы до полного ее заполнения. Искровое плазменное спекание проводят при температуре 330-350°С в течение 5-15 минут, при остаточном давлении газов не выше (1-5)×10-4 Па, при нагрузке не ниже 40 МПа. Обеспечивается уменьшение количества дефектов структуры материала. 2 ил., 1 пр.

Способ получения аморфно-кристаллического композитного материала на основе титана и алюминия, включающий соединение аморфных материалов путем искрового плазменного спекания, отличающийся тем, что в качестве аморфного материала используют аморфную ленту состава Zr35Ti30Be27.5Cu7.5 толщиной 40-60 мкм, упомянутую ленту нарезают на диски и укладывают их в отверстие матрицы до полного ее заполнения, при этом поочередно с дисками укладывают алюминиевую фольгу толщиной 10-20 мкм, а искровое плазменное спекание проводят при температуре 330-350°С в течение 5-15 минут, при остаточном давлении газов не выше (1-5)×10-4 Па, при нагрузке не ниже 40 МПа.

| WU X.M | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| Advanced Materials Research, 2011, vol | |||

| СЧЕТНЫЙ ДИСК ДЛЯ РАСЧЕТА СОСТАВНЫХ ЧАСТЕЙ ПИЩИ | 1919 |

|

SU284A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Способ прокатки аморфных лент | 2020 |

|

RU2743080C1 |

| Способ изготовления порошковых изделий на основе аморфных металлических сплавов | 1991 |

|

SU1801059A3 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2320455C2 |

| CN 109972129 A, 05.07.2019 | |||

| CN 106862748 B, 06.08.2019 | |||

| US | |||

Авторы

Даты

2023-04-13—Публикация

2022-05-06—Подача