оо «1

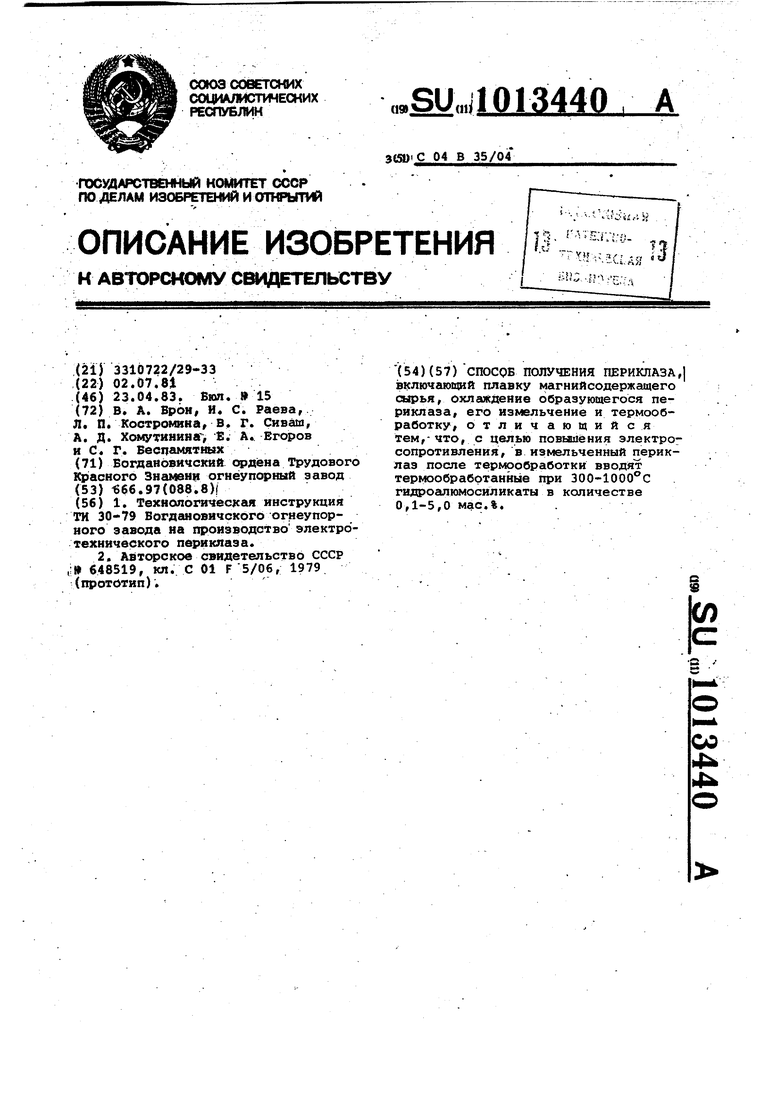

4 Изобретение относится к области огнеупорной промьшшенности, а именн к технологии получения керамических и огнеупорных электроизоляционных порошковых материалов Известен способ изготовления периклаза, включающий плавку магнийсодержащего сырья, охлаждение полу ченных блоков и их дробление fll. Недостатком этого способа являют ся невысокие электроизоляционные свойства продукта(электросопротивление при 1000С - 2,010, при 800°С - 6V1-10, при - 5,5 хЮт Ом.-см) . Наиболее близким к предлагаемому является Способ получения периклаза включающий плавку магнийсодержащего сырьй, охлаждение образующегося периклаза, измельчение, введение тешька с размером частиц 1-20 мм -в количестве 0,3-2,0 вес.%, т мообработку Г2. Получают периклаз, характеризующийся следующими значениями электр сопротивления при - (1,3-2,5 .10, при - (2,3-7)-10®, при - (1,5-4). IO OOM-CM. Таким образом, повышение электросопро тивления по известному способу явля ется недостаточным. Целью изобретения является повышение электросопротивления периклаза., Поставленная цель достигается те что согласно способу получения пе риклаза, включающему плавку магнийсо держащего сырья, охлаждение образукяц |1гося периклаза, его измельчение и тер мообраЪотку, в измельченный периклаз после термообработки вводят термообработанные при 300-1000°С гидроалюмосиликаты в количестве 0,1-5,0 мас.%. Повышение электроеопротивления термообработанного периклаза при введении термообработанной при 300ЮОО С добавки обусловлено особенностями строения частиц и резким увеличением дисперсности термообработанного гидроалюмосиликата. Эта добавка способствует повышению плотности укладки периклаза при наполнении трубчатых теплоэлектронагревателей (ТЭНов). При н&гревании ТЭНов, кремнезем термообработанных, высокодщсперсных, боле активных частиц гидроалюмосиликатов, взаимодействуя с оксидом магния., активированным предварительной термообработкой, образует электрически нейтральные многослойные упаковки, обуславливающие высокое электросопротивление материгша. Введение термообработанного гидроалюмосиликата менее 0,1 мас.% не дает эффекта, а при введении его более 5,0 мас.% - показатели электросопротивления уменьшаются до значений при 1000°С - .2,5-10, приВОО С5,6-10, при 600°С - 7,3-10Ч Магнийсодержащее сырье с содержанием оксида магния не менее 95% плавят при . Охлаждают полученные блоки, измельчают их до размера частиц 0,5-0 мм и подвергают термообработке при 1380°С в течение 2 ч. Затем в термообработанный периклаз вводят термообработанные при гидроалюмосиликаты иутем смешивания в Течение 10 мин в количестве 0,1, 2,0 и 5,0 мас,%.. Полученный периклаз имеет свойства представленные в табл. 1. Т а б л и ц. а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗА | 1996 |

|

RU2125030C1 |

| Способ изготовления электроизоляционного порошка | 1980 |

|

SU919295A1 |

| Способ обработки плавленого периклаза | 1981 |

|

SU1008160A1 |

| Способ получения периклаза | 1982 |

|

SU1073231A1 |

| Способ получения плавленного периклаза | 1973 |

|

SU633237A1 |

| Способ получения периклаза | 1982 |

|

SU1033481A1 |

| Способ обработки электротехнического периклаза | 1983 |

|

SU1110106A1 |

| Способ получения периклаза | 1981 |

|

SU988770A1 |

| Шихта для получения электроизоляционного материала плавлением | 1988 |

|

SU1595818A1 |

| Способ получения периклаза | 1982 |

|

SU1066971A1 |

СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗА,| включаюсдай плавку магнийсодержащего сырья, охлаждение образующегося периклаза, его измельчение и термообработку, отличающийся тем,-что, с целью повьядения электросопротивления, в измельченный периклаз после термообработки вводят термообрабртанные при ЗОО-ЮОС С гидроалюмосиликаты в количестве 0,1-5,0 мас.%.

S изготовленный, как указано выше, .перкклаз гидроалгамосиликат вводили также после теомсобработки nj ледкего при 300 и 1000°С. Результаты измерения электросопротивления представлены в табл. 2 и 3. Таким образом, предлагаемый способ позволяет повысить электросопро- 30 тивление периклаза до значений:

Таблица 2 при - (3,0-5,0) Ю , при 800°С - (1,9-3,0)-105, при . 8,210 - 5,0-10омсм.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| свидетельство СССР ,; 648519, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-23—Публикация

1981-07-02—Подача