Изобретение относится к области машиностроения, в частности к инструментальному производству.

Известен способ изготовления литейной оснастки /кокиля/ из пластинчатых секций, описанный, например, в [1].

Суть способа состоит в том, что линейную оснастку /кокиль/ получают посредством сборки в пакет пластинчатых секций, изготовленных путем последовательного выполнения различных механообрабатывающих операций (строгание, фрезерование, расточка и т.д.), несущих, как правило, большие трудозатраты и, как следствие, высокую стоимость конечного изделия.

Предлагаемое изобретение направлено на решение задачи по расширению области применения способа лазерного раскроя с целью получения качественно новой технологии изготовления линейной оснастки, отличающийся от традиционной значительным сокращением трудозатрат за счет того, что исключаются трудоемкие металлообрабатывающие операции (фрезерование, долбление, расточка и т.п.) и заменяются прогрессивным методом лазерного раскроя листа.

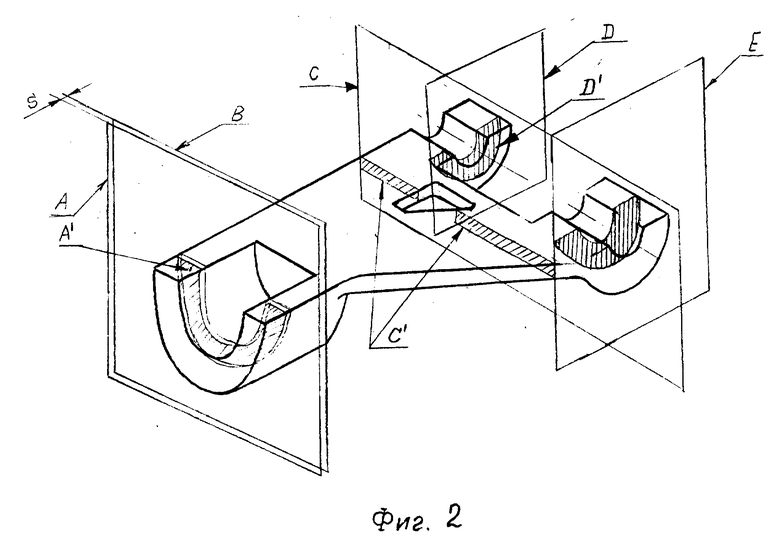

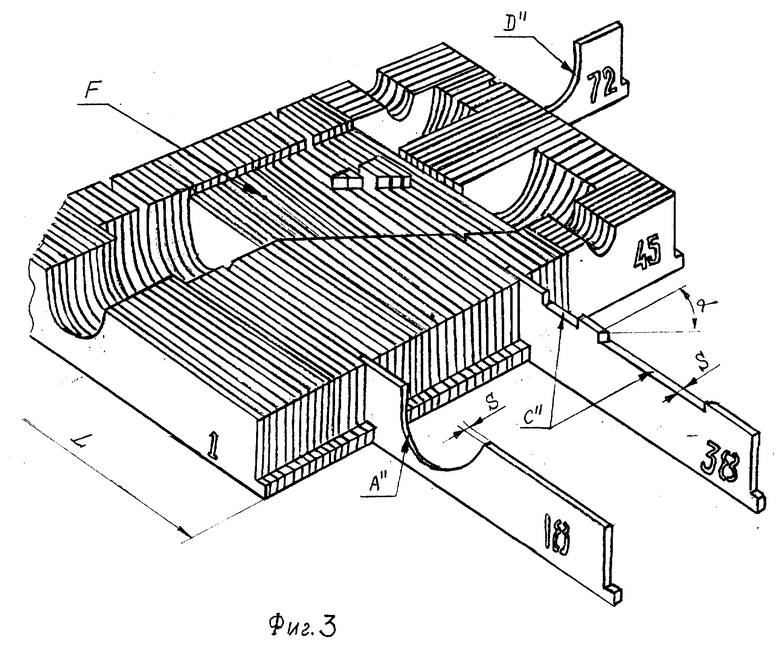

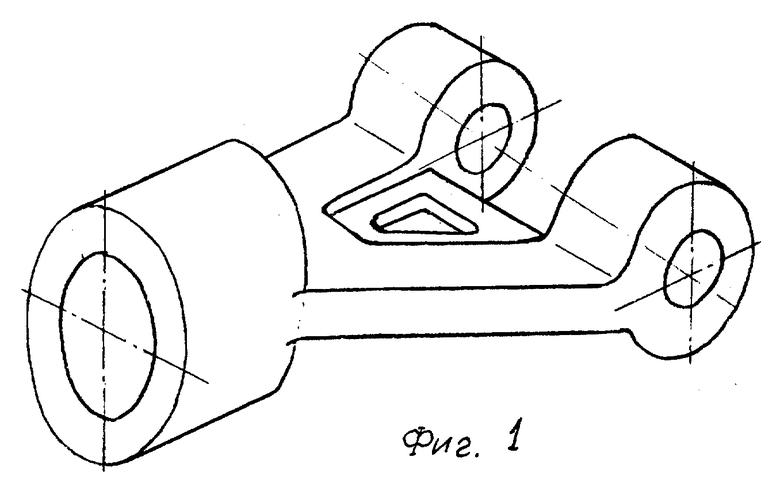

На фиг. 1 представлен эскиз отливки, на фиг. 2 - эскиз нижней части отливки по плоскости разъема, на фиг. 3 - эскиз пакета плоских секций.

Предлагаемый способ изготовления литейной оснастки осуществляется следующим образом. При проектировании отливки (фиг. 1) традиционным способом находят линию разъема отливки и проектируют верхнюю и нижнюю части отливки (фиг. 2 - пример нижней части). В основе способа заложен принцип "секущих плоскостей" [2] . По правилу построения сечений находят сечение, присущее каждой "секущей плоскости". Так, "секущая плоскость" A (фиг. 2) дает сечение A', что является основанием для построения профиля A'' на секции 18 (фиг. 3); "секущая плоскость" C дает сечение C', что является основанием для построения профиля C'' секции 38, а "секущая плоскость" D дает сечение D' для профиля D'' секции 72 и так далее.

Выбирая оптимальное количество и расположение "секущих плоскостей", строят сопрягаемый профиль F рабочей поверхности формы (фиг.3), при этом расстояние между двумя соседними "секущими плоскостями" (например, A и B фиг. 2) будет являться толщиной S пластинчатой секции (фиг. 2 и фиг. 3). Толщину секции S подбирают исходя из геометрических параметров отливки, технических характеристик лазерной установки и характеристик используемого для секции листа.

Предлагаемый метод проектирования должен учитывать рациональный раскрой листа для секций и возможность использования листа различной толщины.

Каждой пластинчатой секции присваивают порядковый номер (либо другой символ) с целью последующей маркировки секций для облегчения операции сборки.

Программу полученных координат плоских секций переносят в компьютер лазерной установки и производят резку профиля секций с их маркировкой. Техническая возможность лазера резать металл под углом наклона α к плоскости листа (фиг. 3 секция 38) дает возможность максимально приблизить вырезаемый профиль к геометрическим параметрам отливки, что значительно снизит трудоемкость ручной доводки формы, а в некоторых случаях исключит ее вовсе.

Класс точности вырезаемого профиля дает возможность получить размер L (фиг. 3) требуемой посадки, что позволит крепить пакет секций в специальной обойме вез дополнительных механообрабатывающих операций.

Сборку в пакет пластинчатых секций производят согласно нанесенной маркировке. Затем пакет секций помещают в специальную обойму с механическим способом их крепления, либо с креплением специальным клеем, либо сваркой.

Исходя из назначения отливки, профиль F формы (фиг. З) подвергают традиционным видам доводки - шлифовке и полировке, либо без таковых.

Таким образом, способ изготовления линейной оснастки из плоских секций предполагает получение следующих преимуществ в сравнении с традиционными способами:

гибкость технологии,

эначительное сокращение трудозатрат,

эономия инструментальных сталей.

Источники информации

1. Дубинин Н.П.и др. Кокильное литье. Справочное пособие. -М.; Машиностроение, 1967.

2. Скороходов Е.А. и др. Общетехнический справочник. -М.; Машиностроение, 1989.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТОЙ ОБМОТКИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2018 |

|

RU2682912C1 |

| Способ изготовления короткозамкнутой обмотки ротора электрической машины | 2023 |

|

RU2832044C1 |

| Линия для изготовления отливок | 1978 |

|

SU753532A1 |

| Способ изготовления упрочняющей накладки передней кромки лопатки вентилятора | 2019 |

|

RU2711697C1 |

| Способ модифицирования сплавов | 1979 |

|

SU839680A1 |

| Способ создания заготовки гребного винта | 2019 |

|

RU2715404C1 |

| Способ получения износостойких и упругих структур сменных органов почвообрабатывающего оборудования | 2020 |

|

RU2769338C2 |

| Устройство для раздачи труб | 1990 |

|

SU1810184A1 |

| КОМПЛЕКС ЗАЛИВКИ ЖИДКОГО МЕТАЛЛА В ИЗЛОЖНИЦЫ НА КОНВЕЙЕРЕ | 2014 |

|

RU2578272C1 |

| Способ обработки чугуна | 1986 |

|

SU1360892A1 |

Изобретение относится к машиностроению. На лазерной установке по координатам сечений отливки вырезают пластинчатые секции с соответствующим профилем. Секции собирают в пакет, помещают его в обойму и закрепляют. Изготовление оснастки лазерным раскроем вместо механообработки сокращает трудозатраты и экономит дорогостоящие материалы. 3 ил.

Способ изготовления литейной оснастки, включающий сборку пластинчатых секций в пакет, отличающийся тем, что пластинчатые секции выполняют с профилями, вырезанными на лазерной установке по координатам сечений отливки.

| Дубинин Н.П | |||

| Кокильное литье | |||

| Справочное пособие | |||

| - М.: Машиностроение, 1967, с | |||

| Одновальный, снабженный дробителем, торфяной пресс | 1919 |

|

SU261A1 |

| Вейник А.И | |||

| Хромченко А.И | |||

| Кокили из нормализованных элементов | |||

| - Минск; МО ФТИ БССР, 1963, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Постоянный элемент кокиля для индивидуального чугунного литья | 1949 |

|

SU84718A1 |

| Сборный кокиль | 1984 |

|

SU1212693A1 |

| Любимов В.В | |||

| и др | |||

| Приспособление для электрофизической и электрохимической обработки | |||

| - М.; Машиностроение, 1988, с | |||

| Облицовка комнатных печей | 1918 |

|

SU100A1 |

Авторы

Даты

1999-01-27—Публикация

1997-09-23—Подача