Изобретение относится к восстановлению железорудных материалов во взвешенно-фонтанируюш,ем слое.

Известен способ восстановления окислов железа .во взвешенно-фонтанирующем слое природным газом без .предварительной конверсии.

Однако по известному способу в порах частиц восстанавливаемого материала отлагается сажистый углерод, содержание которого по мере увеличения .времени выдержки быстро возрастает, что обусловливается появлением металлического железа-катализатора реакции разложения метана. Это является причиной высокого содержания уг.терода в по.тучаемом губчатом железе, что огра ничивает возможности его использования в промышленности.

По предлагаемому способу восстановление .ведут при 850-1100°С в одной камере одновремеино природным газом и продуктами его неполного горения, которые подают в нижнюю часть камеры двумя раздельными коаксильными потоками.

Частицы железорудного сырья загружают в реакционную камеру с плавно увеличивающимся снизу вверх поперечным сечением. В нижнюю часть камеры двумя раздельнымн коаксиальньши потоками подают холодный природный газ и продукты его ненолного сгорания, имеющие температуру 850-1100°С. Например, продукты горения - в центр камеры, а природный газ - по периферии.

В камере образуется взвешенное ядро, диаметр которого меньше диаметра камеры. Частицы в ядре движутся преимущественно снизу вверх, что, однако, не исключает их хаотического движения во всех 1направлениях. Попадая в центральный восходящий поток продуктов горения, частицы железорудного материала нагреваются до требуемой температуры. При этом высшие окислы железа частично восстанавливаются. Взвешенный материал, перемещаемый вверх газовым потоком, отбрасывается над свободиой поверхностью

слоя к периферии камеры; где омывается природным газом, подаваемым снизу в эту зОНу ка.меры. Вдоль наклонных стенок частицы магер,иала опускаются к верши.не камеры, где снова пере.ходят во взвещенное состояние.

Частицы материала вовиекаются в газовый поток не только у вершины камеры, но отчасти и по Всей ее высоте. Однако большинство частиц проходят полнь й, а не укороченный круг циркуляции.

Природный газ, движущийся по периферийному кольцу камеры, нагревается в основном за счет тепла, аккумулированного частицами материала, а также за счет теплоизлучения горячих продуктов горения центральнолагается iio реакции СН4-ьС +2Н2. Водород взаимодействует с окислами железа, а углерод в виде сажи частично отлагается в порах и на поверхности частиц восстанавливаемого материала. Разложение метана, а, следовательно, и восстановление окислов существенно железа-катализатора реакции разложения метана.

В Центральном газовом потоке углерод, адгезированный частицами железорудного материала, взаимодействует с СОг и Н20 по реакциям :

С + С02 2СО- 161000 кдж;

С + Н2О СО -f Н2- 118000 кдж.

Образующиеся окись углерода и водород восстанавливают железорудный материал. Возможно и непосредственное восстановление окислов железа углеродом.

Таким образом, восстановление железорудного материала происходит в круговом цикле, состоящем из двух стадий - восстановление окислов железа водородом и метаном, науглероживание частиц ( стадия); взаимодействие углерода с водяными парами и двуокисью углерода и .восстановление окислов железа водородом и окисью углерода (вторая стадия).

Частицы железорудного материала, совершая круговорот из периферийной части камеры в центральную ее часть и снова к периферии и т. д., постепенно восстанавливаются; требуемая степень восстановления материала достигается определенным временем выдержки его в реакционной камере.

Регулируя расходы природного газа и нродуктов горения в реакционной камере, тем самым подбирая продолжительность пребывання частиц железорудного материала в центральном газовом потоке и в периферийном кольце камеры, создают такие условия, при которых железорудный материал восстанавливается до требуемой степени, а адгезирован 1ая сажа полностью выгорает. В центральном потоке науглероженный железорудный материал восстанавливается продуктами неполного горения природного газа. Требуемый коэффициент расхода воздуха, который определяется темлературным режимом в реакционной камере (850-1100°С), составляет 0,4-0,7.

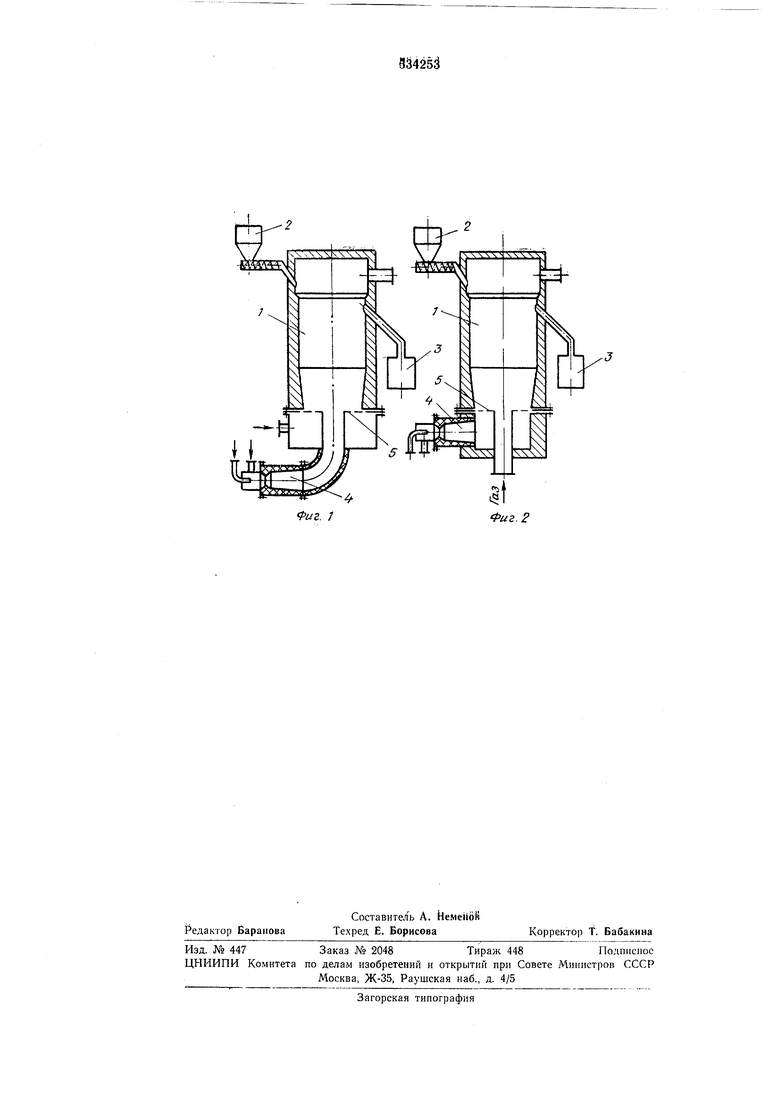

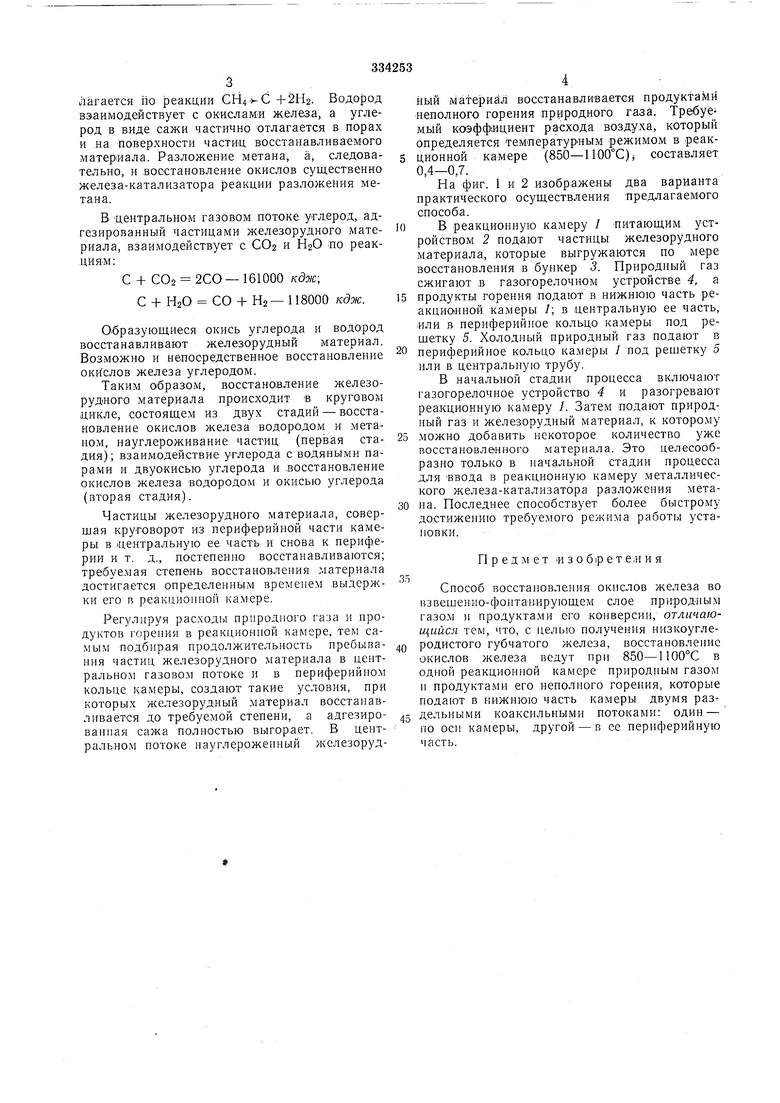

На фиг. 1 и 2 изображены два варианта практического осуществления предлагаемого способа.

В реакционную камеру / цитающим устройством 2 подают частицы железорудного материала, которые выгружаются по мере восстановления в бункер 3. Природный газ сжигают в газогорелочном устройстве 4, а

продукты горения подают в нижнюю часть реакцио нной камеры /; в центральную ее часть, «ли в периферийное кольцо камеры под решетку 5. Холодный природный газ подают в

периферийное кольцо камеры 1 под решетку 5 или в центральную трубу.

В начальной стадии процесса включают газогорелочное устройство 4 и разогревают реакционную камеру /. Затем подают природный газ и железорудный материал, к которо.му

можно добавить некоторое количество уже восстановленного материала. Это целесообразно только в начальной стадии процесса для ввода в реакционную камеру металлического железа-катализатора разложения метана. Последнее способствует более быстрому достижению требуемого режима работы установки.

Предмет изоб|рете;ния

Способ восстановления окислов железа во

взвешен:но-фонта:н:ирующем слое природным газом 1 продукталчи его коиверсии, отличающийся тем, что, с целью получения низкоуглеродистого губчатого железа, восстановление окислов железа ведут при 850-1100°С в одной реакционной камере природным газом и продуктами его неполного горения, которые подают в нижнюю часть камеры двумя раздельными коаксильными потоками: один- по оси камеры, другой - в ее периферийную часть.

I I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ восстановления окислов металлов | 1981 |

|

SU1129240A1 |

| Установка для получения железныхзАгОТОВОК НЕпОСРЕдСТВЕННО изКОНцЕНТРАТОВ | 1979 |

|

SU831793A1 |

| Способ получения губчатого железа из тонкоизмельченных концентратов | 1980 |

|

SU885280A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2611229C2 |

| СПОСОБ МАГНИТНОГО ОБОГАЩЕНИЯ ЖЕЛЕЗОРУДНОГО МАТЕРИАЛА | 2021 |

|

RU2759976C1 |

| Способ обработки железнх руд в печах со ступенчато-взвешенным слоем | 1983 |

|

SU1135764A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЗОВАННЫХ ОКАТЫШЕЙ | 1970 |

|

SU263615A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГУБЧАТОГО ЖЕЛЕЗА | 1972 |

|

SU343999A1 |

| Способ получения передельного чугуна и газа для химического синтеза | 1981 |

|

SU1093254A3 |

Даты

1972-01-01—Публикация