4

со

О)

ч |

| название | год | авторы | номер документа |

|---|---|---|---|

| ФИЛЬЕРА ДЛЯ ФОРМОВАНИЯ ИСКУССТВЕНИОЙ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1974 |

|

SU365087A1 |

| Способ автоматического управления процессом получения гидратцеллюлозной оболочки | 1989 |

|

SU1682982A1 |

| Устройство для прядения искусственной оболочки | 1989 |

|

SU1686046A1 |

| Устройство для формования армированных гидратцеллюлозных оболочек | 1989 |

|

SU1734629A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВИСКОЗНОЙ ЦЕЛЬНОТЯНУТОЙ ОБОЛОЧКИ ДЛЯ КОЛБАСНЫХ ИЗДЕЛИЙ | 1989 |

|

SU1640839A1 |

| Способ получения устойчивой к плесени целлюлозной пищевой оболочки | 1989 |

|

SU1719239A1 |

| Устройство для прядения искусственной оболочки | 1989 |

|

SU1705427A1 |

| Устройство для прядения искусственной оболочки | 1986 |

|

SU1472023A1 |

| ГОЛОВКА К ЭКСТРУДЕРУ | 1972 |

|

SU360808A1 |

| Фильера для формования искусственной цельнотянутой трубчатой оболочки | 1983 |

|

SU1220601A1 |

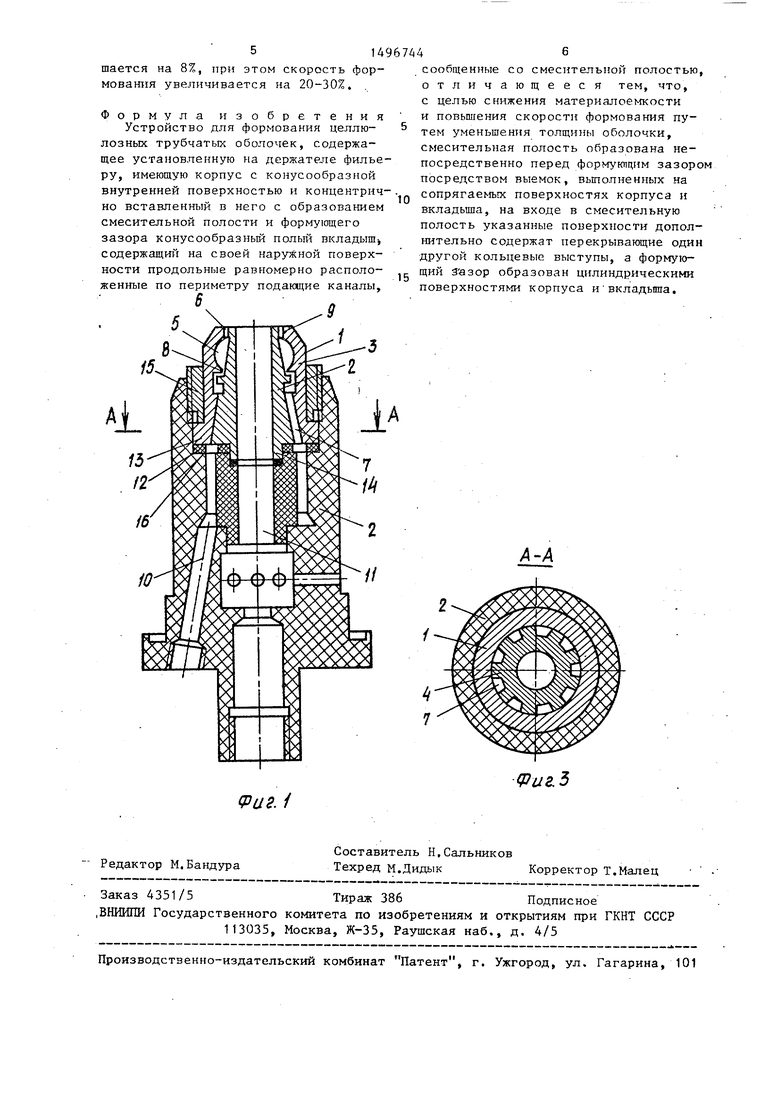

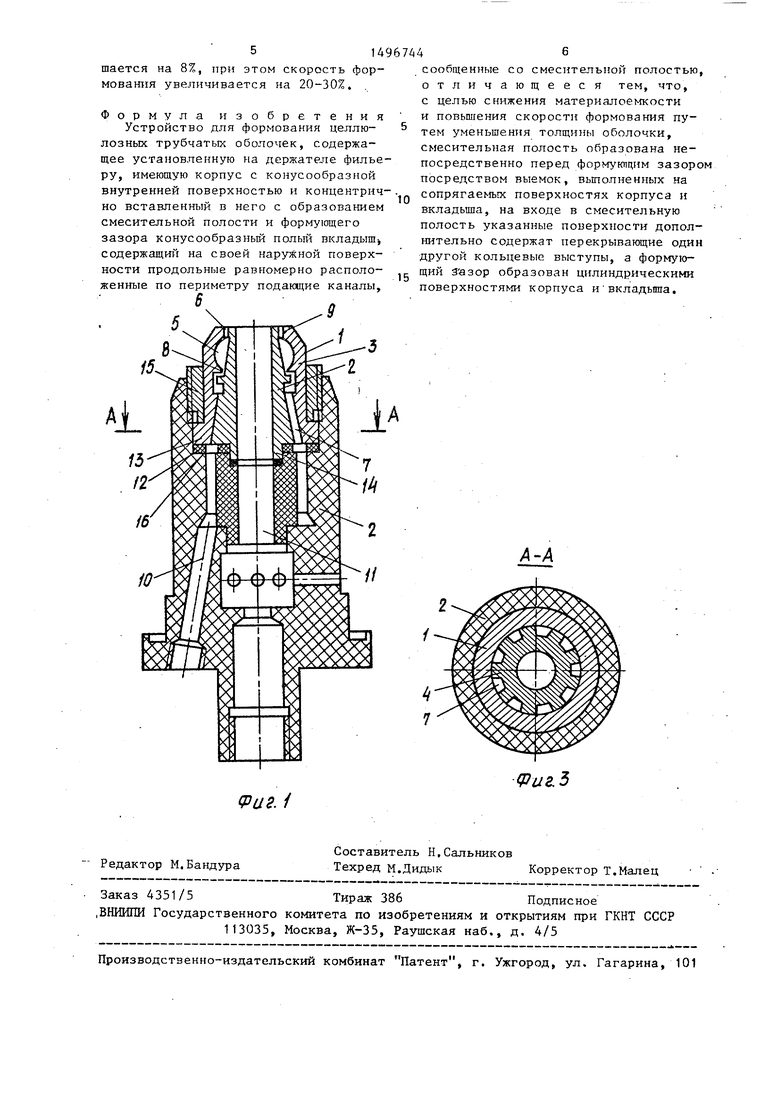

Изобретение относится к производству искусственных колбасных оболочек, а именно к устройствам для формования целлюлозных трубчатых оболочек. Цель изобретения - снижение материалоемкости и повышение скорости формования путем уменьшения толщины оболочки. Устройство содержит фильеру, состоящую из корпуса 3 с конусообразной внутренней поверхностью и концентрично вставленного в него конусообразного полого вкладыша 4. Сопрягаемые поверхности корпуса 3 и вкладыша 4 образуют смесительную полость 5 и формующий зазор 6. На наружной поверхности вкладыша 4 выполнены продольные каналы 7, сообщенные с полостью 5, которая образована непосредственно перед зазором 6 посредством выемок на сопрягаемых поверхностях корпуса 3 и вкладыша 4. На входе в смесительную полость 5 указанные поверхности содержат перекрывающие один другой кольцевые выступы 8, а формующий зазор 6 образован цилиндрическими поверхностями 9. 3 ил.

.2

3U96

Изобретение относится к производству искусственных- оболочек ппя колбасцьк изделий, а именно к устройствам для формования целлнхлозных трубчатых оболочек.

Цель изобретения - снижение материалоемкости и noBbnnel-uie скорости формования путем уменьшения толщины

оболочки.

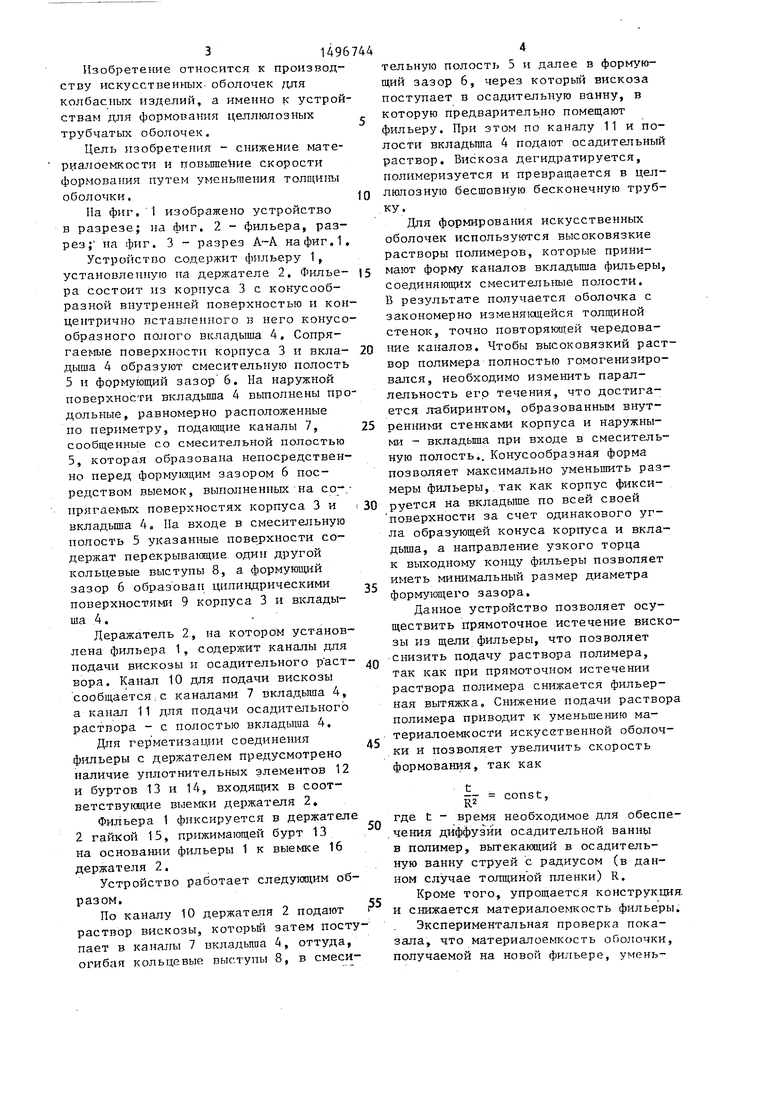

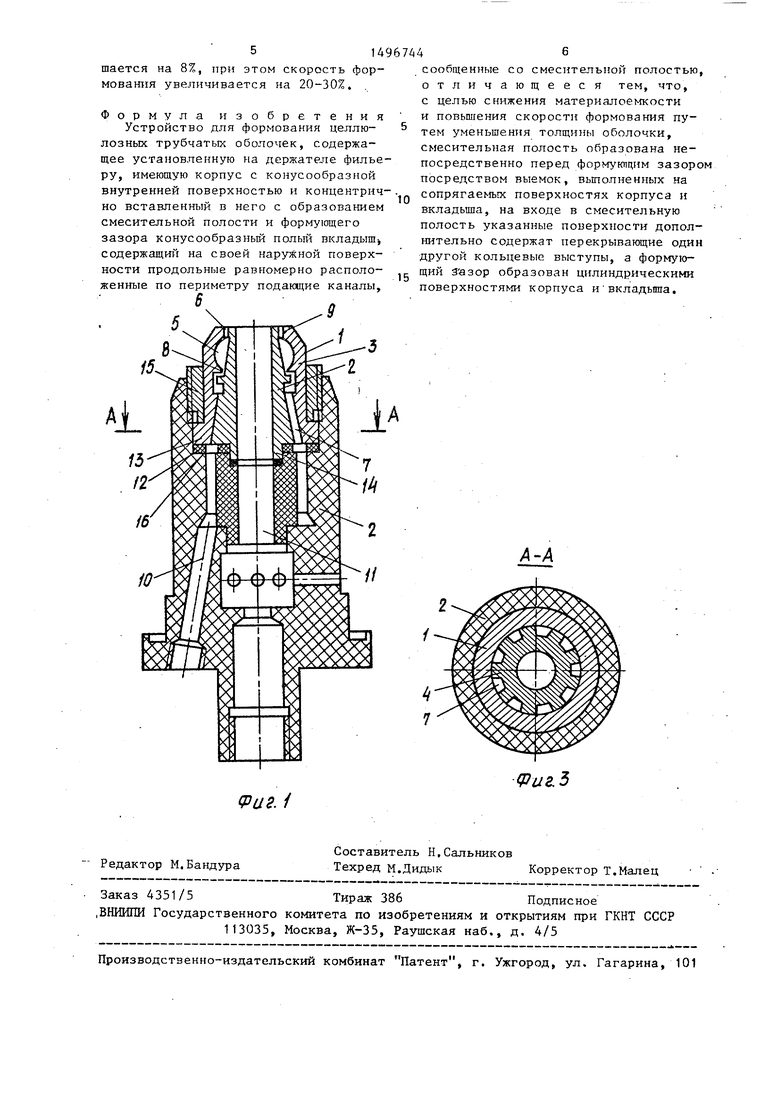

На фиг, 1 изображено устройство в разрезе; на фиг. 2 - фильера, разрез; на фиг. 3 - разрез А-А на фиг.1,

Устройство содержит фильеру 1 , установлетшуго на держателе 2. Филье- ра состоит из корпуса 3 с конусообразной внутренней поверхностью и кон центрично вставленного в него конусообразного полого вкладыша 4, Сопрягаемые поверхности корпуса 3 и вкла- дыша 4 образуют смесительную полость 5 и формующий зазор 6. На наружной поверхности вкладыша 4 вьтолнены продольные, равномерно расположенные по периметру, подающие каналы 7, сообщенные со смесительной полостью 5, которая образована непосредственно перед формуюцим зазором 6 посредством выемок, выполненных на со-.- прягаемых поверхностях корпуса 3 и вкладыша 4, Па входе в смеситш:ьную полость 5 указанные поверхности содержат перекрыва1сщие один другой кольцевые выступы 8, а формуюиц- Й зазор 6 образован цилиндрическими поверхностями 9 корпуса 3 и вкладыша 4 .Деражатель 2, на котором установлена фильера 1, содержит каналы для подачи вискозы и осадительного р аст- вора. Канал 10 для подачи вискозы сообщается; с каналами 7 вкладьппа 4, а канал 11 для подачи осадительного раствора - с полостью вкладыша 4.

Для герметизащш соединения фильеры с держателем предусмотрено наличие уплотнительных элементов 12 и буртов 13 и 14, входящих в соответствующие выемки держателя 2,

Фильера 1 фиксируется в держателе 2 гайкой 15, прижимающей бурт 13 на основании фильеры 1 к выемке 16 держателя 2.

Устройство работает следуюпщм образом.

По каналу 10 держателя 2 подают раствор вискозы, которьм затем поступает в каналы 7 вкладьппа 4, оттуда, огибая кольцевые выступы 8, в смеси

Q

5 0 5 30 5

JQ

,g

0

тельную полость 5 и далее в формующий зазор 6, через которьм вискоза поступает в осадительную ванну, в которую предварительно помещают фильеру. При этом по каналу 11 и полости вкладьша 4 подают осадительный раствор. Вискоза дегидратируется, полимеризуется и превращается в целлюлозную бесшовную бесконечную труб.ку.

Для формирования искусственных оболочек используются высоковязкие растворы полимеров, которые принимают форму каналов вкладъш1а фильеры, соединяющих смесительные полости. В результате получается оболочка с закономерно изменягацейся толшдной стенок, точно повторяющей чередование каналов. Чтобы высоковязкий раствор полимера полностью гомогенизировался, необходимо изменить параллельность его течения, что достигается лабиринтом, образованным внутренними стенками корпуса и наружными - вкладыша при входе в смесительную полость.. Конусообразная форма позволяет максимально уменьшить размеры фильеры, так как корпус фиксируется на вкладыше по всей своей

поверхности за счет одинакового угла образующей конуса корпуса и вкла- дьшза, а направление узкого торца к выходному концу фильеры позволяет иметь минимальный размер диаметра формующего зазора.

Данное устройство позволяет осуществить прямоточное истечение вискозы из щели фильеры, что позволяет снизить подачу раствора полимера, так как при прямоточном истечении раствора полимера снижается фильер- ная вытяжка. Снижение подачи раствора полимера приводит к уменьшению материалоемкости искусственной оболочки и позволяет увеличить скорость формования, так как

const,

где t - время необходимое для обеспечения диффузии осадительной ванны в полимер, вытекагаций в осадительную ванну струей с радиусом (в данном случае толщин ой пленки) R.

Кроме того, упрощается конструкция, и снижается материалоемкость фильеры.

Экспериментальная проверка показала, что материалоемкость оболочки, получаемой на новой фильере, уменьшается на 8%, при этом скорость формования увеличивается на 20-30%, .

Формула изобретения

Устройство для формования целлюлозных трубчатых оболочек, содержащее установленную на держателе фильеру, имеющую корпус с конусообразной внутренней поверхностью и концентрич- но вставленный в него с образованием смесительной полости и формующего зазора конусообразный полый вкладыШ) содержащий на своей наружной поверхности продольные равномерно расположенные по периметру подающие каналы.

сообщенные со смесительной полостью, отличающееся тем, что, с целью сЕшжения материалоемкости и повышения скорости формования путем уменьшения толщины оболочки, смесительная полость образована непосредственно перед формующим зазором посредством выемок, вьтолненных на сопрягаемых поверхностях корпуса и вкладьша, на входе в смесительную полость указанные поверхности дополнительно содержат перекрывающие один другой кольцевые выступы, а формующий З азор образован цилиндрическими поверхностями корпуса и вкладыша.

А-А

z7i/e5

| Фильера для формования искусственной оболочки колбасных изделий | 1978 |

|

SU940724A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ГОЛОВКА К ЭКСТРУДЕРУ | 0 |

|

SU360808A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-07-30—Публикация

1987-07-27—Подача