Настоящее изобретение относится к способу получения водной хлоридной жидкости для выщелачивания, а также к устройству для его осуществления.

Серная кислота наиболее широко использовалась при выщелачивании и вываривании руд при выделении из них минеральных продуктов. В основном это обусловлено низкой стоимостью получения серной кислоты и простотой ее транспортировки от места производства до потребителя.

Однако с разработкой кислотоустойчивых пластмасс стала возможна транспортировка соляной кислоты, использование которой для проведения процессов выщелачивания и вываривания руд при извлечении из них минеральных продуктов в некоторых случаях предпочтительно.

Разработка процесса распылительного обжига для выделения соляной кислоты из отработанных щелоков от выщелачивания создала дополнительные предпосылки для использования соляной кислоты в гидрохимической обработке руд при извлечении из них минеральных продуктов.

Процесс распылительного обжига описывается в работе "Регенерация соляной кислоты" (Badcock Contractors Limited). Этот процесс, в частности, включает пропускание отработанных водных хлоридных щелоков от выщелачивания через предконцентратор с получением концентрированного отработанного водного хлоридного щелока путем частичного испарения воды и распылительный обжиг концентрированного водного хлоридного щелока от выщелачивания с получением оксида металла, хлористого водорода и паров воды.

Газы после распылительного обжига охлаждаются путем прямого контакта с хлоридными жидкостями в предконцентраторе. Газообразный хлористый водород, выходящий из предконцентратора, извлекается абсорбированием водой с образованием регенерированной соляной кислоты, которая затем может быть использована для выщелачивания или вываривания руды.

Обычно хлористый водород, выделяющийся при распылительном обжиге, абсорбируется водой в противоточной абсорбционной колонне. Может использоваться вода после промывки отжатого осадка, хотя это возможно только в случае слабого хлорида.

В процессе регенерации только те количества соляной кислоты, которые теряются из-за образования хлоридов, не разлагающихся термическим путем, должны быть заменены на свежую соляную кислоту. Хлориды, которые не могут быть разрушены термическим путем, включают некоторые хлориды щелочных и щелочно-земельных металлов.

Распылительный обжиг часто проводят в колонне. Отработанный щелок разбрызгивается в верхней части колонны через одну или несколько насадок. Горячие газы, получаемые при сжигании масла или природного газа в горелке, расположенной снаружи колонны, вдуваются в колонну по касательной, что приводит к возникновению в ней вращающегося потока.

Вначале испаряется вода из капель, образующихся при разбрызгивании жидкости из насадок, в процессе их опускания вниз по колонне. По мере того как раствор хлорида становится более концентрированным, образуются кристаллы хлорида, которые немедленно разлагаются парами воды на хлористый водород и оксид металла. Уравнение разложения хлоридов таким способом может быть записано следующим образом:

MCl2 + H2O ---> MO + 2HCl

где М представляет собой двухвалентный металл.

Распылительный обжиг может быть проведен также в кипящем слое.

Газы, образующиеся при распылительном обжиге, затем пропускают через предконцентратор, который обычно состоит из:

- насадочной колонны, через которую образующийся при распылительном обжиге газ проходит снизу вверх, а отработанная жидкость вводится через верхнюю часть колонны и протекает сверху вниз в печь распылительного обжига; или

- безнасадочной колонны, в которой происходит контактирование газа и жидкости.

В этом случае теплота со стадии распылительного обжига используется для концентрирования отработанной жидкости перед пропусканием ее в печь распылительного обжига, что позволяет повысить общую энергетическую эффективность процесса.

Способ работы печи распылительного обжига, который описан и который обычно используется, например, при выделении кислоты из жидкостей для травления стали или из щелоков, образующихся при обработке ильменита, приводит к образованию рециркулируемой кислоты с максимальной концентрацией, эквивалентной азеотропу.

Так как азеотроп имеет место при концентрации кислоты 20% (мас.) HCl, в абсорбер должно быть добавлено четыре эквивалента воды из расчета на один эквивалент HCl. То есть минимальная потребность в испарении воды при регенерации используемой кислоты составляет четыре эквивалента на один эквивалент полезной HCl. Высокий расход тепла при распылительном обжиге воды делает регенерацию кислоты неэкономичной для многих возможных случаев применения и составляет основное коммерческое ограничение для использования соляной кислоты в процессах выщелачивания.

Альтернативные схемы для получения и использования сверхазеотропной кислоты требуют концентрирования хлоридных жидкостей путем упаривания до осуществления процесса регенерации при небольшой экономии энергии или же без экономии.

Такие схемы не являются предпочтительными там, где нет необходимости в сверхазеотропной кислоте, что и имеет место в большинстве случаев.

Соляная кислота используется при производстве синтетического рутила из ильменита и других титаножелезистых материалов с помощью различных процессов выщелачивания как в промышленных, так и в полупромышленных (опытных) масштабах.

Эти процессы обычно включают следующие стадии:

1. Окислительный обжиг ильменита.

2. Восстановление продукта стадии 1 при повышенной температуре.

3. Охлаждение продукта стадии 2.

4. Дигерирование (вываривание) охлажденного продукта со стадии 2 в соляной кислоте.

5. Фильтрование продукта стадии 4 и получение фильтрата и отжатого осадка.

6. Выделение синтетического рутила из отжатого осадка.

7. Распылительный обжиг фильтрата с выделением соляной кислоты и образованием оксида железа для употребления или для продажи.

В статье H.N.Sinhe (в работе "Титан 80: Наука и технология" - TMS-AIME, Нью-Йорк, 1980 Т.З) указывается, что добавление хлорида двухвалентного железа к соляной кислоте оказывает положительное влияние на скорость выщелачивания, получение продукта и количество воды в рассоле.

В статье также предполагается, что эта информация может быть использована для улучшения процесса Мурсо путем распределения щелока после выщелачивания на два потока, причем один поток должен направляться на регенерацию 20%-ной соляной кислоты, а другой - на рецикл для смешения с регенерированной соляной кислотой с образованием жидкости для выщелачивания после того, как первый прошел стадию предконцентрирования для удаления избытка воды.

Такая схема, однако, не приводит к значительному уменьшению количества воды, испаряемой при регенерации кислоты.

Установлено, что экономичность регенерации кислоты и получения жидкости для выщелачивания может быть значительно улучшена путем выделения концентрированного отработанного щелока из предконцентратора с помощью обычного оборудования для распылительного обжига, а не распределением потока отработанной жидкости на два, один из которых проходит через распылительный обжиг, а другой - через концентратор.

Известен способ получения водной хлоридной жидкости для выщелачивания из отработанного водного хлоридного щелока от выщелачивания /АИ 430122/.

Целью настоящего изобретения является создание приспособления для регенерации соляной кислоты, используемой в циклах вышелачивания/вываривания, для которых устанавливаются следующие требования:

1. Потребности в испарении воды должны быть значительно ниже, чем потребности в добавлении волы, что приводит к необходимости абсорбировать регенерированный хлористый водород водой в виде слабой азеотропной кислоты.

2. Отработанные щелоки используются для абсорбции части регенерированного хлористого водорода и переноса соляной кислоты назад на выщелачивание.

Следовательно, данное изобретение предлагает способ получения водной хлоридной жидкости для выщелачивания из отработанного водного хлорида щелока от выщелачивания, отличающийся тем, что он включает стадии: а) пропускание отработанного водного хлоридного щелока от выщелачивания и газов, содержащих хлористый водород, через предконцентратор для получения концентрированного водного хлоридного щелока от выщелачивания путем частичного испарения воды и абсорбции хлористого водорода; б) отвод части концентрированного водного хлоридного щелока от выщелачивания с образованием водной хлоридной жидкости для выщелачивания; в) обжиг оставшейся части концентрированного водного хлоридного щелока от выщелачивания с получением оксида металла и газов, содержащих хлористый водород и пары воды; г) подачу газа, содержащего хлористый водород, на стадию а), д) выделение хлористого водорода, выходящего из предконцентратора путем абсорбции его водой с образованием регенерированной соляной кислоты.

Газы, выходящие из предконцентратора, могут контактировать с водой в абсорбере с целью извлечения из них хлористого водорода. Получаемая соляная кислота может быть смешана с отведенной частью концентрированного водного хлоридного щелока.

Отработанный водный хлоридный щелок от выщелачивания пропускают через предконцентратор противотоком газам, содержащим хлористый водород. Оставшаяся часть концентрированного водного хлоридного щелока от выщелачивания содержит кристаллы хлорида металла.

Способ также включает стадии повторного растворения кристаллов с получением концентрированного раствора хлорида металла и распылительный обжиг концентрированного раствора хлорида металла.

Отработанный водный хлоридный щелок от выщелачивания содержит хлориды железа и других металлов.

Отработанный водный хлоридный щелок от выщелачивания получен от выщелачивания ильменита или другого титаножелезного материала.

В простейшем воплощении имеющееся оборудование, используемое для реализации процесса регенерации, может быть приспособлено для осуществления способа настоящего изобретения путем простой установки выходного отверстия и контролирующего клапана на днище предконцентратора для отделения концентрированного водного хлоридного рассола, содержащего абсорбированную соляную кислоту для смешения с регенерированной соляной кислотой, и возвращения его на стадию выщелачивания/вываривания.

В альтернативном способе, предложенном Sinha необходимо вводить второй концентратор, а также дополнительный трубопровод.

Кроме того, такая разработка не уменьшает потребления воды при абсорбции или количества испаряемой воды, так как фактически в соответствии с этим способом вся рециркулируемая кислота представляет собой абсорбированную кислоту с концентрацией 20% (мас.) HCl.

Следовательно, возможности уменьшения потребления энергии с помощью этого способа ограничены.

В более сложном, но и в более предпочтительном воплощении для реализации данного изобретения предконцентратор и печь обжига работают в таком режиме, что при испарении воды и абсорбции хлористого водорода образуются кристаллы хлоридов.

Кристаллы и масса сопутствующей жидкости могут быть затем разделены (например, путем осаждения, циклонирования, центрифугирования или фильтрования).

Смесь кристаллов и определенной части жидкости из предконцентратора могут быть затем поданы в печь обжига. В случае использования распылительной колонны обжига будет получено преимущество, если смесь кристаллы/жидкость из предконцентратора первоначально будет нагрета до температуры выше температуры кристаллизации для растворения кристаллов. Получаемая жидкость может быть затем разбрызгана непосредственно через насадки без опасения, что они будут забиты твердыми кристаллами.

Преимущество концентрирования/абсорбции в точке кристаллизации состоит во введении в печь обжига потока, имеющего намного более высокое соотношение хлорида и воды. В этом случае потребление энергии печью обжига уменьшается, а содержание хлористого водорода в газах, выходящих из печи обжига, увеличивается.

Высокое содержание хлористого водорода в газах, выходящих из печи обжига, способствует достижению достаточно высокого уровня абсорбции жидкостью из предконцентратора, и жидкость, оставшаяся после отделения кристаллов может быть использована в качестве жидкости для выщелачивания или вываривания.

Для улучшенной системы одно из преимуществ будет состоять (хотя и не будет существенным) в использовании противоточного смесителя газ/жидкость в качестве предконцентратора для того, чтобы щелоки, возвращаемые на выщелачивание или вываривание имели такую высокую концентрацию кислоты, которая потенциально возможна.

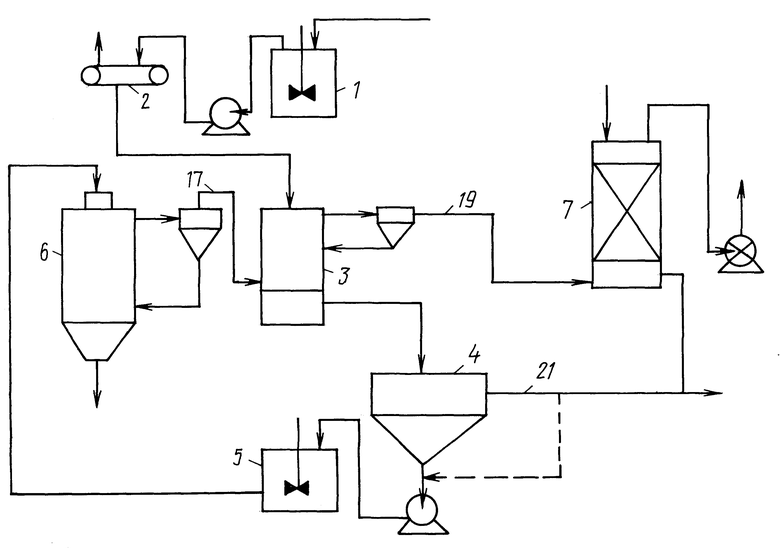

Ниже описано предпочтительное воплощение изобретения, которое иллюстрируется рисунком с указанием направлений потоков.

Устройство для осуществления процесса содержит емкость/автоклав для выщелачивания 1, фильтр 2, предконцентратор 3 (приспособление для предконцентрирования путем упаривания воды из отработанного водного хлоридного щелока и контактирования с его газом), сепаратор 4 для отделения кристаллов (приспособление для выделения концентрированного водного щелока от выщелачивания из приспособления 3 для предконцентрирования и разделения концентрированного водного хлоридного щелока от выщелачивания на первую и вторую части), емкость 5 для растворения кристаллов, колонну 6 распылительного обжига (приспособление для обжига), абсорбционную колонну 7 (приспособление для абсорбции хлористого водорода), первый трубопровод 17 для подачи газа, образующегося в приспособлении 6 для обжига, в приспособление для предконцентрирования, второй трубопровод 19 для подведения газов, выходящих из приспособления для предконцентрирования 3, в приспособление 7 для абсорбции и третий трубопровод 21 для выведения первой части концентрированного водного хлоридного щелока от выщелачивания из приспособления 4 для выделения.

Жидкость для выщелачивания и минерал или другой материал, который приготовлен для выщелачивания/вываривания, загружают в аппарат для вываривания 1. Отработанный щелок от выщелачивания выводят из аппарата для вываривания 1, пропускают через предконцентратор 3, а затем подают в систему отделения кристаллов 4.

Кристаллы и смесь жидкости из предконцентратора подают в емкость для растворения 5, а получаемую жидкость пропускают через печь распылительного обжига 6. Газы, выходящие из печи обжига, пропускают через предконцентратор 3 противотоком потоку щелочи от выщелачивания, а затем через абсорбционную колонну 7, где хлористый водород, не абсорбированный жидкостью из предконцентратора, абсорбируется водой с образованием регенерированной соляной кислоты.

Кроме того, концентрированный щелок от выщелачивания забирается из предконцентратора 3 и подается в поток соляной кислоты, извлеченной снизу абсорбционной колонны 7. Затем смесь регенерированной соляной кислоты и концентрированной жидкости для выщелачивания подается назад в аппарат для вываривания 1 в качестве жидкости для выщелачивания.

Системы, для которых не предполагается кристаллизация, не требуют введения системы для отделения кристаллов или емкости для их растворения и в этих случаях жидкость проходит непосредственно из предконцентратора в печь распылительного обжига, после того как часть ее отводится на рецикл на выщелачивание/вываривание.

В случае, когда раскрываемый способ регенерации кислоты используется для выщелачивания ильменита или для предобработки ильменита при производстве синтетического рутила, отработанный щелок от выщелачивания будет содержать хлорид железа, а также возможно и другие хлориды, например, такие хлориды, как хлориды магния, марганца и алюминия.

В тех случаях, когда предполагается наличие кристаллизации, кристаллы обычно представляют собой кристаллогидраты хлорида двухосновного железа, содержащие небольшое количество других хлоридов. В этом случае часть жидкости из предконцентратора, которая подается в печь обжига, будет преобладающей с целью обеспечения достаточного извлечения и выделения других элементов без отрицательного воздействия на процесс.

Следующие примеры иллюстрируют абсорбцию хлористого водорода отработанными щелоками от выщелачивания с целью создания условия для рецикла щелоков от выщелачивания для выщелачивания.

Пример 1

Один литр 45%-ного раствора хлорида двухвалентного железа перемешивали при 95oC и разбрызгивали со смесью азота (2 л/мин) и хлористого водорода (1,33 л/мин) (объемы замеряли при 25oC). Через 150 мин к образовавшейся суспензии кристаллов начинали добавлять воду со скоростью 120 мл/ч при сохранении постоянного объема.

После дальнейшего разбрызгивания в течение 2 ч суспензии кристаллов давали отстояться и отбирали образец отстоявшейся жидкости.

Состав образца:

Удельный вес - 1,43 г/см3

HCl - 123 г/л

FeCl2, - 474 г/л

Газ, выходящий из суспензии через 2 ч, имел состав:

HCl - 24 об.%

H2O - 40 об.%

N2 - 36 об.%

Отстоявшаяся жидкость представляет собой эффективную жидкость для выщелачивания, например для выщелачивания предобработанного ильменита.

Данное содержание хлористого водорода и паров воды в газе достигается при обжиге смеси кристаллы/жидкость для пирогидролиза хлоридов железа.

Пример 2

Использовалась методика Примера 1, за исключением того, что подача хлористого водорода составляла 0,86 л/мин.

Получаемая жидкость имела следующий состав:

Удельный вес - 1,43 г/см3

HCl - 109 г/л

FeCl - 531 г/л

Состав получаемого газа:

HCl - 15,1 об.%

H2O - 48 об.%

N2 - 35,9 об.%

Аналогично отстоявшаяся жидкость будет представлять собой весьма эффективную жидкость для выщелачивания, а состав газа по хлористому водороду и парам воды может быть достигнут при обжиге смеси кристаллы/жидкость для пирогидролиза хлоридов железа.

Приведенные выше примеры иллюстрируют тот факт, что может быть достигнуто достаточно высокое содержание кислоты в жидкости, выходящей из противоточного предконцентратора для того, чтобы превратить образующийся щелок в жидкость, которая может быть использована для выщелачивания даже в условиях кристаллизации, при которой растворимость хлористого водорода в жидкости относительно невелика.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОВЫШЕНИЯ СОДЕРЖАНИЯ ДВУОКИСИ ТИТАНА В ТИТАНСОДЕРЖАЩЕЙ РУДЕ ИЛИ КОНЦЕНТРАТЕ | 1991 |

|

RU2102510C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2005 |

|

RU2363748C2 |

| РЕАКТОР | 1992 |

|

RU2139131C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2423534C2 |

| РЕАКТОР ДЛЯ ВВОДА ГАЗА В ЖИДКОСТЬ | 1993 |

|

RU2139132C1 |

| Способ получения целлюлозы | 1973 |

|

SU1109057A3 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ ЦЕННЫХ МЕТАЛЛОВ ИЗ РУДЫ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ | 2005 |

|

RU2395594C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ В ПРИСУТСТВИИ ХЛОРИСТОВОДОРОДНОЙ КИСЛОТЫ ДЛЯ РЕГЕНЕРАЦИИ ЦЕННОГО МЕТАЛЛА ИЗ РУДЫ | 2006 |

|

RU2424332C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО ГЛИНОЗЕМА (ВАРИАНТЫ) | 2016 |

|

RU2647041C1 |

| ПОЛУЧЕНИЕ ДИОКСИДА ТИТАНА | 2019 |

|

RU2786064C2 |

Изобретение предназначено для регенерации соляной кислоты. Способ включает стадии: а) пропускание отработанного водного хлоридного щелока от выщелачивания и газов, содержащих хлористый водород, через предконцентратор для получения концентрированного водного хлоридного щелока от выщелачивания путем частичного испарения воды и абсорбции хлористого водорода; б) отвод части концентрированного водного хлоридного щелока от выщелачивания с образованием водной хлоридной жидкости для выщелачивания; в) обжиг оставшейся части концентрированного водного хлоридного щелока от выщелачивания с получением оксида металла и газов, содержащих хлористый водород и пары воды; г) подачу газа, содержащего хлористый водород, на стадию а); д) выделение хлористого водорода, выходящего из предконцентратора, путем абсорбирования его водой с образованием регенерированной соляной кислоты. Способ осуществляют в устройстве, содержащем приспособление для предконцентрирования, приспособление для выделения концентрированного водного щелока от выщелачивания из приспособления для предконцентрирования и разделения концентрированного водного хлоридного щелока от выщелачивания на первую и вторую части, приспособление для обжига второй части концентрированного водного хлоридного щелока от выщелачивания для получения оксида металлов и газов, содержащих хлористый водород, абсорбционное приспособление для абсорбции хлористого водорода водой, первый трубопровод для подачи газа, образующегося в приспособлении для обжига, в приспособление для предконцентрирования, второй трубопровод для подведения газов, выходящих из приспособления для предконцентрирования в приспособление для абсорбции, и третий трубопровод для выведения первой части концентрированного водного хлоридного щелока от выщелачивания из приспособления для выделения. Данное изобретение позволяет повысить эффективность процесса регенерации соляной кислоты. 2 н. и 7 з.п.ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИНАЦЕНАФТЕНФЕНОЛ- ФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1972 |

|

SU430122A1 |

| СПОСОБ РЕГЕНЕРАЦИИ СОЛЯНОЙ КИСЛОтЫ ИЗ ОТХОДОВ ПРОИЗВОДСТВА | 0 |

|

SU190353A1 |

| Способ регенерации соляной кислоты | 1971 |

|

SU395321A1 |

| Безгравийный дренаж для фильтрующих устройств | 1985 |

|

SU1311757A1 |

| ВАКУУМНАЯ ТУАЛЕТНАЯ СИСТЕМА | 2020 |

|

RU2730646C1 |

| Измельчающий аппарат | 1988 |

|

SU1667724A1 |

| СПОСОБ ЛАЗЕРНОГО ЛЕЧЕНИЯ ДИАБЕТИЧЕСКОГО МАКУЛЯРНОГО ОТЕКА | 2012 |

|

RU2525202C2 |

| СИСТЕМА РАДИОСВЯЗИ | 1999 |

|

RU2160505C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КРАСОК | 0 |

|

SU362666A1 |

| US 4349524 A, 1982 | |||

| Приспособление для перевода стрелок с движущейся повозки | 1930 |

|

SU20133A1 |

Авторы

Даты

1999-02-20—Публикация

1992-11-23—Подача