Изобретение касается способа нового типа получения иминостильбенов высокотемпературным дегидрированием иминодибензила на контактном катализаторе оксид железа/соль калия в паровой фазе.

Иминостильбен, 5H-дибенз/b,f/ацепин является важным промежуточным продуктом для получения 5-карбамоил-дибенз/b, f/азепина, который имеет большое значение в качестве антиконвульсивного лекарственного вещества под тривиальным названием карбамазепин. Для переведения ими ностильбена в карбамазепин известны многие способы, которые основаны на непосредственном или в несколько стадий введении карбамоильной группы в положение 5 ацепинового кольца.

Для получения иминостильбена имеется множество способов, из которых высокотемпературное дегидрирование иминодибензила в паровой фазе на контактном железооксидном катализаторе имеет особое значение. В соответствии с технически важнейшим в настоящее время вариантом этого способа по патенту Швейцарии 442,319 применяют контактный катализатор, содержащий "кроме оксида железа-III" предпочтительно в количестве 30-70% еще примеси, например. предпочтительно 1,5-3 вес.% Cr2O3, 10-15 вес.% CaO и остальное K2CO3, и работают "при температурах от 300 до 500oC, предпочтительно при 400-450oC". Более высокие температуры, чем 500oC, как четко выражено в патенте Швейцарии 442,319 и подтверждено цифровыми данными для реакционных температур от 550 и 600oC, приводят "в значительной степени или даже преимущественно" к нежелательным акридиновым побочным продуктам.

Кроме того, известный способ патента Швейцарии 442,319 обладает четко выраженным существенным недостатком, заключающимся в том, что активность катализатора постепенно снижается, и в соответствии с примером 2 швейцарского патента 442,319 уже через 30 мин эксплуатации его нужно регенерировать. Это обусловлено тем, что незначительная часть используемого иминодибензила осмоляется и осаждается в виде смолы и угля, и их нужно периодически удалять обжигом катализатора. Поэтому на практике указанные в швейцарском патенте 442,319 выходы не могут быть достигнуты, как, в частности, показывает пример 21 в сравнении со сравнительными примерами 1 и 2. Осмоление существенного количества используемого иминодибензила не только снижает выход иминостильбена, но приводит также к экологическим загрязнениям и технической опасности из-за наличия трудно контролируемых окислительных побочных реакций. В частности, необходимо периодическое прерывание процесса, что невозможно при непрерывном способе производства.

Поэтому изобретение должно было решить задачу создания улучшеного способа получения иминостильбена путем каталитического высокотемпературного дегидрирования иминодибензила в паровой фазе, не обладающего вышеописанными и другими недостатками известного способа. Для решения этой задачи в соответствии с изобретением было предложено неожиданное наблюдение, что периодическая регенерация катализатора излишня, если применяют контактный катализатор оксид железа/соль калия, содержащий 35-90 вес.% соединения железа, считая на Fe2O3, и 7-35 вес.% соединения калия, считая на K2O, наряду с 0,0-3,5 вес. % соединения хрома, считая на Cr2O3 и в соответствующем случае обычные промоторы.

Неожиданным оказалось, кроме того, то, что применяемый в соответствии с изобретением катализатор при высокотемпературном дегидрировании такого высокомолекулярного гетероциклического соединения, как иминодибензил, работает ауторегенеративно и показывает превосходную активность и селективность.

Неожиданным является, в частности, то, что, как видно из примеров 12 и 15 в противоположность созданному швейцарским патентом 442,319 предубеждению как раз в соответствии с изобретением реакционная температура 550oC и, кроме того, достижение лучшего взаимодействия и значительно большие выходы иминостильбена.

Как следует из примера 2, в соответствии с изобретением достигается преимущество в продолжительности жизни применяемого в соответствии с изобретением контактного катализатора более 1100 ч без потери каких-либо заметных количеств иминодибензила в результате нежелательных побочных окислительных реакций. В результате этого в соответствии с изобретением открывается возможность непрерывного способа производства.

Способ в соответствии с изобретением получения иминостильбена высокотемпературным дегидрированием иминодистильбена на контактном катализаторе оксид железа/соль калия в паровой фазе в соответствии с этим отличается тем, что применяют контактный катализатор оксид железа/соль калия, содержащий 35-90 вес.%, например 44-85 вес.% соединения железа, считая на Fe2O3, и 7-35, например 9-31 вес.% соединения калия, считая на K2O, наряду с 0,0-3,5 вес. % соединения хрома, считая на Cr2O3, и в соответствующем случае обычные промоторы.

В качестве промоторов следует иметь в виду, например, соединения магния, кальция, церия, молибдена, кобальта, ванадия и вольфрама, например в виде оксидов названных металлов, в частности оксиды вольфрама, церия, ванадия и кобальта.

Хотя промоторы названных и подобных типов могут увеличивать работоспособность катализатора, но, как показано в примерах 17-20, их использование необязательно. Вообще количественные отношения компонентов не являются критическими, если только количества железа и калия остаются в рамках вышеприведенных определений.

Применяемый в соответствии с изобретением контактный катализатор предпочтительно, но необязательно в адиабатическом реакторе с твердым слоем катализатора приводят в контакт с парами иминодибензила. Однако можно использовать также реактор, состоящий из пучка труб, и реакторы с псевдоожиженным или кипящим слоем катализатора, а также другие, соответствующие уровню техники типы реакторов. Морфология применяемого в соответствии с изобретением катализатора должна претерпевать возможно меньшие изменения в результате прохождения паров через слой катализатора. Предпочтительно применяют геометрическую, например цилиндрическую форму зерен катализатора, например 1-6 мм, в частности 1-4 мм длиной и приблизительно 0,5-5 мм, в частности 1-3 мм диаметром, кроме того, грануляты со средней величиной зерна приблизительно 0,5-5 мм, в частности около 1-3 мм.

Предпочтительно работают в температурном интервале выше 500oC, приблизительно от 550 до 600oC и разбавляют пары иминодибензила инертным газом-носителем как азот или предпочтительно приблизительно 50-200-кратным, например 120-140-кратным молярным количеством водяного пара. При этом работают предпочтительно при нормальном давлении или немного пониженном давлении, например при 0,2-1,1, в частности приблизительно при 0,95-1,05 бар (абсолютных) и затем охлаждают реакционные газы до комнатной температуры, при этом образовавшийся иминостильбен и непрореагировавший иминодибензил осаждаются в твердой форме, суспендированной в конденсированной унесенной воде. Иминостильбен можно затем отделить от конденсата, и непрореагировавший иминодибензил выделить и возвратить в цикл. Применяемые при этом способы известны, и о них можно узнать из швейцарского патента 442,319.

Нижеприведенные примеры иллюстрируют изобретение. Температуры указаны в градусах Цельсия, значения давления в барах абсолютных.

Пример 1.

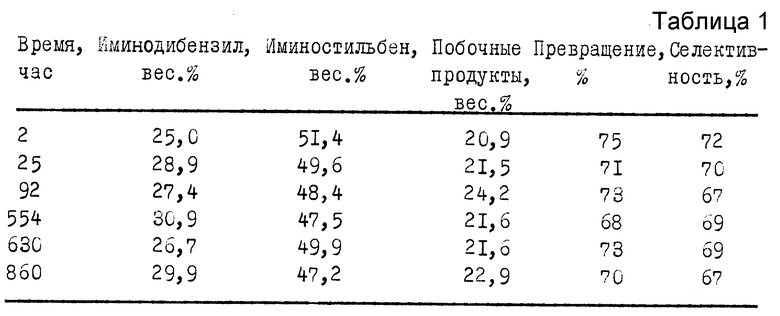

Дегидрирование иминодибензила до иминостильбена проводили в газовой фазе в трубчатом реакторе из кварцевого стекла с диаметром 31 мм и длиной 1 м. В середину трубки реактора между двумя слоями наполнителя (корунд, величина зерна 1-2 мм) помещали 30 г катализатора со следующими свойствами. Cостав: 1,1 вес. % оксида хрома, считая на Cr2O3, 22 вес.% соединения калия, считая на K2O, остаток - оксид железа, величина зерна 1-2 мм. Верхний слой наполнителя служит в качестве зоны испарения иминодибензила. 27,7 г/ч воды испаряли в сепаратной печи и пропускали вниз в реактор, 6 г/ч иминодибензила дозировали при 120oC в виде расплава непосредственно в испарительную зону, смешивали с предварительно нагретым паром и испаряли. В результате электрического обогрева реактора паровую смесь нагревают до температуры реакции 550oC. После взаимодействия приблизительно в 35-мм слое катализатора пары продуктов охлаждали в сосуде до комнатной температуры, в результате чего иминодибензил и иминостильбен в виде порошка осаждались в конденсированной воде. Конденсаты, отобранные в различные моменты опыта, гомогенизировали с диоксаном и анализировали с помощью капиллярной газовой хроматографии (без воды). В течение 860 ч проведения опыта были получены следующие составы продуктов (без воды) (см. табл.1).

Наряду с иминодибензилом и иминостильбеном в качестве побочных соединений было установлено наличие 9-метилакридина и акридина. Опыт проводили непрерывно соответственно около 100 ч и прерывали в конце недели. После прекращения реакции катализатор в течение одного часа промывали водяным паром при температуре реакции и после этого охлаждали в атмосфере азота до комнатной температуры. При повторных опытах все повторяли в обратной последовательности.

Пример 1 показал длительность жизни катализатора и непрерывный способ работы катализатора.

Пример 2.

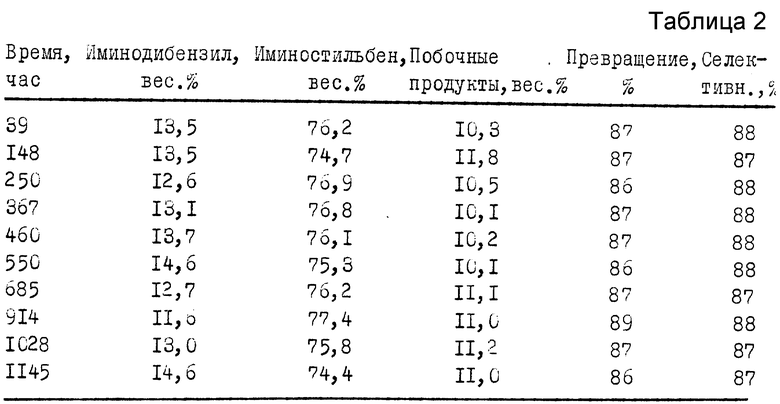

В трубчатый реактор из кварцевого стекла в соответствии с примером 1 загружали 80 г катализатора следующего состава: 12,3 вес.% оксида калия, считая на K2O, 1,9 вес.% оксида хрома, считая на Cr2O3, 1,6 вес.% оксида вольфрама, считая на WO3, 2,4 вес.% оксида церия, считая на Ce2O3, 1,5 вес.% оксида ванадия, считая на V2O5, 0,3 вес.% оксида кобальта, считая на Co2O3, остаток - оксид железа, величина зерна 1-2 мм.

Поток 40 г/ч иминодибензила и 480 г/ч водяного пара пропускали при 590oC в течение 1145 ч через катализатор с прерыванием в конце недели, как описано в примере 1. Продукт, отделенный фильтрацией от воды, имел следующий состав (как функцию от времени реакции) (см. табл. 2).

Пример 2 показывает хорошую селективность, длительное время жизни более 1100 ч и непрерывный способ работы катализатора, содержащего оксиды вольфрама, церия, ванадия и кобальта в качестве промоторов.

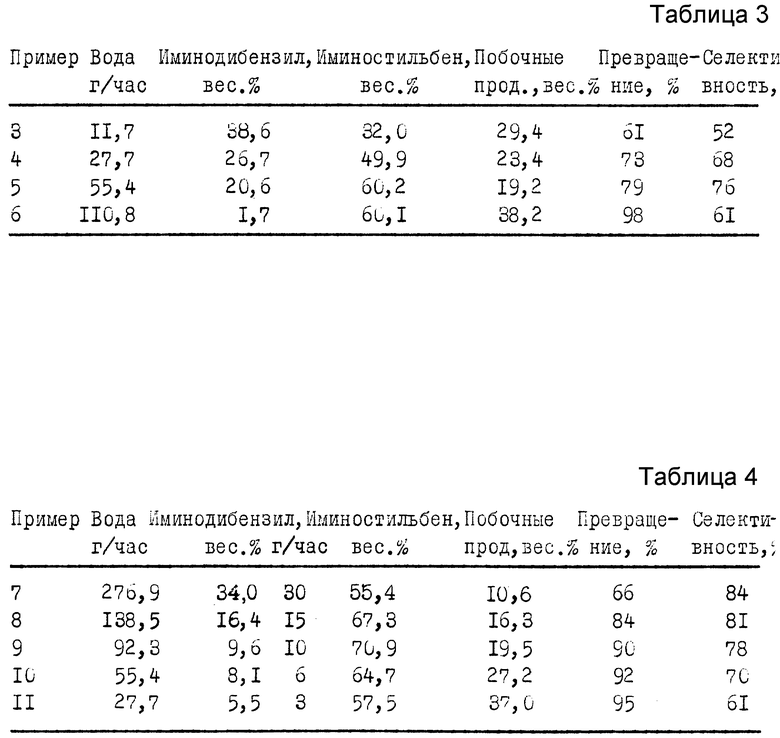

Примеры 3-6 (табл. 3).

При такой же организации опытов и в подобных условиях, как в примере 1, количество воды в отношении к дозировке иминодибензила меняли в широком интервале.

Примеры 3-6 показывают большое влияние отношения воды к иминодибензилу на степень превращения и селективность реакции.

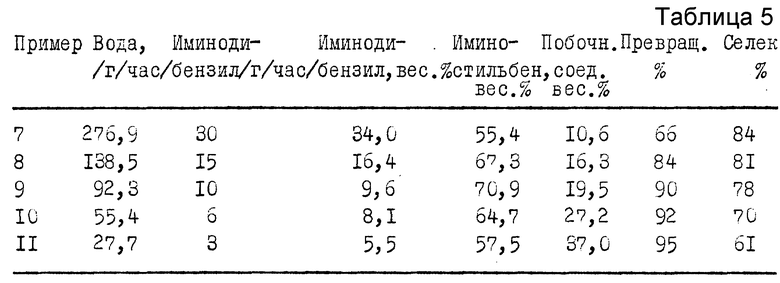

Примеры 7-11 (табл. 4).

При такой же организации опытов и с 30 г катализатора, как в примере 1, проводили дегидрирование при 570oC. При этом изменяли дозировку иминодибензила и воды таким образом, что отношение воды к иминодибензилу оставалось постоянным.

Примеры 7-11 показывают большое влияние отношения воды к иминодибензилу на степень превращения и селективность реакции.

Примеры 7-11 (табл. 5).

При такой же организации опытов и с 30 г такого же катализатора, как в примере 1, проводили дегидрирование при 570oC. При этом дозировку иминодибензила и воды изменяли таким образом, что отношение воды к иминодибензилу оставалось постоянным.

Примеры 7-11 демонстрируют влияние времени контакта (контактный фактор = 1-10 ч/ч)

(Контактный фактор = g(катализатор)хч/g(иминодибензил))

при остающемся постоянным отношении воды к иминодибензилу на степень превращения и селективность в реакции.

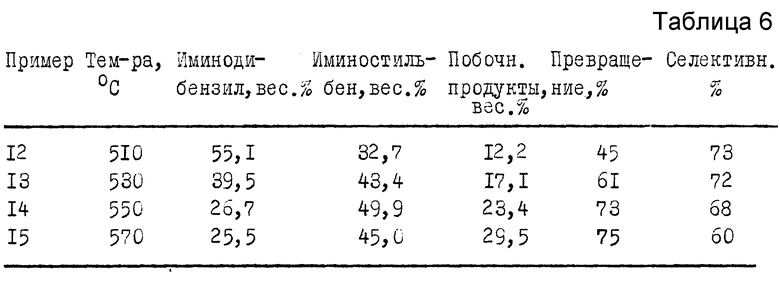

Примеры 12-15.

При такой же организации опытов с 30 г такого же катализатора, как в примере 1, и такой же дозировкой воды и иминодибензила проводили реакцию дегидрирования при различных температурах. Табл. 6 демонстрирует получающийся состав продуктов.

Примеры 12-15 показывают сильное влияние температуры на скорость взаимодействия и селективность реакции.

Пример 16.

В реактор примера 1 помещали 30 г катализатора следующего состава: 9,0 вес. % соединения калия, считая на K2O, 0,04 вес.% оксида хрома, считая на Cr2O3, 2,7 вес.% соединения кальция, считая на CaO, 4,8 вес.% оксида церия, считая на Ce2O3, 2,5 вес.% оксида магния, считая на MgO, 2,0 вес.% оксида молибдена, считая на MoO3, остаток - оксид железа, величина зерна 1,5 мм.

Через катализатор при 0,4 бар (абсолютных) и 570oC пропускали в виде пара поток 6,0 г/ч иминодибензила и 55,4 г/ч воды. Продукт содержал 2,9 вес. % иминодибензила, 74,0 вес.% иминостильбена и 23,1 вес.% побочных продуктов (в основном акридина и 9-метилакридина) без учета воды. Этот опыт при нормальном давлении дал следующий состав продуктов: 6,2 вес.% иминодибензила, 66,9 вес.% иминостильбена и 26,9 вес.% побочных продуктов.

Пример 16 показал влияние пониженного давления (вакуум) на степень превращения и селективность реакции,

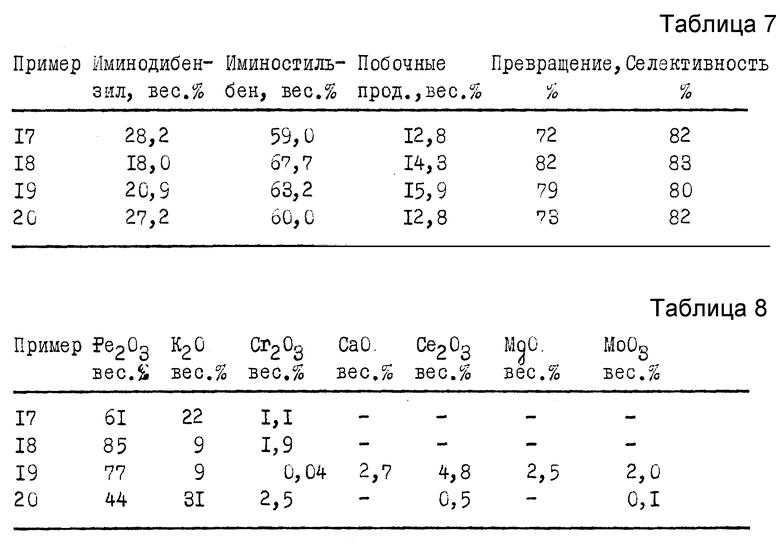

Примеры 17-20.

В табл. 7 демонстрируется влияние состава катализатора на степень превращения и селективность реакции при таких же условиях опытов. В такой же аппаратуре, как в примере 1, испытывали соответственно 30 г нижеприведенного катализатора (величина зерна 1-2 мм). При 550oC пропускали 15 г/ч иминодибензила и 180 г/ч воды в виде пара через слой катализатора.

Составы применяющихся в соответствии с примерами 17-20 катализаторов указаны в табл. 8.

Примеры 17-20 показывают, что реакцию можно проводить с катализаторами с сильно различающимися составами. Суммарное содержание всех ингредиентов в приведенных в табл. 8 составах доводят до 100% путем введения инертной добавки, в качестве которой можно использовать, например, морской песок (SiO2).

Пример 21.

При такой же организации опыта, как описано в примере 1, используют 30 г катализатора со следующими свойствами: состав катализатора: 1,3 вес.% оксида хрома, считая на Cr2O3, 13,1 вес.% соединения калия, считая на K2O, остаток - оксид железа; величина зерна 1-2 мм.

При 550oC и 1 бар абсолютный пропускали парообразный поток 6 г/ч иминодибензила и 72 г/ч воды через катализатор. Путем фильтрации и высушивания сконденсированных продуктов смогли выделить массу 99%, считая на используемую массу вещества (иминодибензила). Потеря массы 1% приходится на выделение водорода и метана из компонентов реакции. Выделенный продукт имел состав: 76,2 вес.% иминостильбена, 3,8 вес.% иминодибензила и 20 вес.% побочных соединений. Общий выход иминостильбена с учетом потери массы составлял, таким образом, 75,4%.

Этот пример продемонстрировал высокие достигаемые выходы и малые потери массы при непрерывном осуществлении реакции.

Сравнительный пример 1 (сравнение с циклическим способом).

При организации способа в соответствии с примером 1 загружали 50 г катализатора, описанного в примере 1 швейцарского патента 442,319. В соответствии с данными, приведенными в названном патенте, реакцию проводили при 430oC, 1 бар абсолютный циклическим путем. Время цикла составляло 5 мин предварительного промывания водяным паром, 18 мин реакции, 5 мин последующего промывания водяным паром и 30 мин регенерации (окисление катализатора воздухом). Дозировки составляли: предварительная промывка водяным паром 38,3 г в 1 ч; реакция 8,3 г/ч иминодибензила, 38,3 г/ч водяного пара, последующая промывка 38,3 г/ч водяного пара; регенерация: 100 мл в минуту воздуха и 38,3 г/ч водяного пара. Собранный в течение 20 циклов продукт отфильтровывали и высушивали. Полученное количество вещества соответствовало 88 вес.% используемого количества иминодибензила. Так как после реакционной фазы часть продукта остается на катализаторе, то во время фазы регенерации это адсорбированное количество окисляют воздухом до продуктов, не подлежащих использованию Состав продуктов в среднем составлял: 65 вес.% иминостильбена, 28 вес. % иминодибензила и 7 вес.% побочных продуктов. Общий выход с учетом потери массы составил, таким образом, 57%.

Этот сравнительный пример показывает явно худшие выходы циклического способа по сравнению с непрерывным.

Сравнительный пример 2 (сравнение с циклическим способом).

При такой же организации опыта, таких же временах цикла, том же самом катализаторе и тех же условиях, как в сравнительном примере 1 пропускали 5 г/ч иминодибензила и 23,3 г/ч водяного пара через катализатор. После фильтрации и сушки реакционной массы можно было выделить еще 78% используемой массы вещества. Состав продукта составлял в среднем 72 вес.% иминостильбена, 16 вес.% иминодибензила и 12 вес.% побочных продуктов. Общий выход с учетом потери массы составил, таким образом, 56%.

Этот сравнительный опыт показал, что в результате снижения отношения дозированного иминодибензила к количеству катализатора, хотя и можно увеличить степень превращения, но в результате больших потерь массы при регенерации катализатора общий выход не увеличивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1994 |

|

RU2076778C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2012 |

|

RU2509604C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ДЕГИДРИРОВАНИЯ АЛКИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1991 |

|

RU2007217C1 |

| КАТАЛИЗАТОР ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ С ИСПОЛЬЗОВАНИЕМ ЭТОГО КАТАЛИЗАТОРА | 2016 |

|

RU2622035C1 |

| Катализатор дегидрирования С-С парафиновых углеводородов в стационарном слое | 2019 |

|

RU2731568C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛАРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2208008C1 |

| Способ получения производных тризамещенных имидазолов или их солей с основанием | 1982 |

|

SU1169534A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКЕНИЛАРОМАТИЧЕСКОГО СОЕДИНЕНИЯ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА ДЕГИДРИРОВАНИЯ | 2021 |

|

RU2817663C1 |

| КАТАЛИЗАТОР ДЛЯ ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2012 |

|

RU2629195C2 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ПРОЦЕСС ДЕГИДРИРОВАНИЯ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C В ОЛЕФИНОВЫЕ УГЛЕВОДОРОДЫ С ИСПОЛЬЗОВАНИЕМ КАТАЛИЗАТОРА | 2014 |

|

RU2546646C1 |

Способ получения иминостильбена состоит в высокотемпературном дегидрировании иминодибензила на контактном катализаторе оксид железа/соль калия в паровой фазе при 500-600°С. Катализатор содержит 44-85 мас.% соединения железа, считая на Fe2O3, и 7-35 мас.% соединения калия, считая на К2О, наряду с 0,0-3,5 мас.% соединения хрома, считая на Сr2О3, и обычных промоторов. Указанный катализатор увеличивает выход иминостильбена при непрерывном осуществлении реакции. 12 з.п. ф-лы, 8 табл.

| CH, патент 442319, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1999-02-27—Публикация

1993-05-12—Подача