Изобретение относится к оборудованию для термической обработки металлов и сплавов и может быть использовано преимущественно для рекристаллизационного и сфероидизирующего отжига, а также закалки калиброванной стали из межкритического интервала температур (МКИ), используемой при изготовлении высокопрочных крепежных изделий методом холодной объемной штамповки (ХОШ) без завершающей термической обработки.

Традиционная технология проведения сфероидизирующего отжига стали предусматривает нагрев в колпаковой печи до температуры, равной ACl+20+40oC, выдержку около 24 ч и охлаждение со скоростью < 0,5oC/с. Общая продолжительность отжига составляет 20-25 ч. Технология закалки на двухфазную структуру предусматривает нагрев в межкритический интервал с последующим быстрым охлаждением стали, причем для обеспечения стабильности свойств необходимо точное поддержание температуры.

Известна технология проведения рекристаллизационного - сфероидизирующего отжига с частичной фазовой перекристаллизацией, заключающаяся в нагреве выше ACl и последующем медленным (0,05-50oC/с) охлаждении. Преимуществом данной технологии является значительно меньшая продолжительность термической обработки по сравнению с обработкой в колпаковой печи.

Известно использование индукционного нагрева в линиях для термообработки проволоки, например в установках для индукционного нагрева проволоки [1 или 2].

Наиболее близкая по существу является линия для термообработки проволоки, содержащая разматывающее, правильное, нагревательное, закалочное, тянущее и сматывающее устройства. Закалочное устройство состоит из двухкамерного спрейера, расположенного перед тянущим устройством, причем камера предварительного охлаждения снабжена патрубками для одновременного подвода воды и сжатого воздуха, а камера быстрого охлаждения - патрубками для подвода воды. Данная линия позволяет получать двухфазную феррито-мартенситную структуру (ДФМС) в калиброванной стали и изготавливать высокопрочные крепежные изделия без завершающего термоупрочнения [3].

Недостатком данного оборудования при использовании его для сфероидизирующего и рекристаллизационного отжига с частичной фазовой перекристаллизацией является невозможность обеспечения требуемых скоростей охлаждения (0,05-0,5oC/с), в то же время недостатком использования оборудования для отжига проволоки при получении ДФМС является невозможность обеспечения контролируемого двухстадийного охлаждения на второй стадии с высокой скоростью охлаждения.

В основу изобретения поставлена задача создать установку для сфероидизирующего отжига и закалки калиброванной стали в бунтах, обладающую высокой производительностью, улучшенными эксплуатационными характеристиками и обеспечивающую хорошее качество термообработанной стали.

Поставленная задача решена тем, что для обеспечения возможности проведения отжига и закалки на одной линии, закалочное устройство выполнено в виде односекционного спрейера, при этом установка снабжена блоком замедленного охлаждения, выполненным в виде цилиндрической футерованной камеры с возможностью искусственного подогрева и регулирования температуры. Для обеспечения мелкодисперсной структуры с целью повышения комплекса потребительских свойств установка снабжена блоком деформации, состоящим из фильеры и правильно-толкающего устройства. Для обеспечения бесперебойной работы установки сматывающее устройство выполнение в виде блока формования витка и двухпозиционной карусели. На поворотном столе двухпозиционной карусели расположены два намоточных барабана, привод вращения которых имеет устройства синхронизации скорости вращения при намотке и скорости подачи стали.

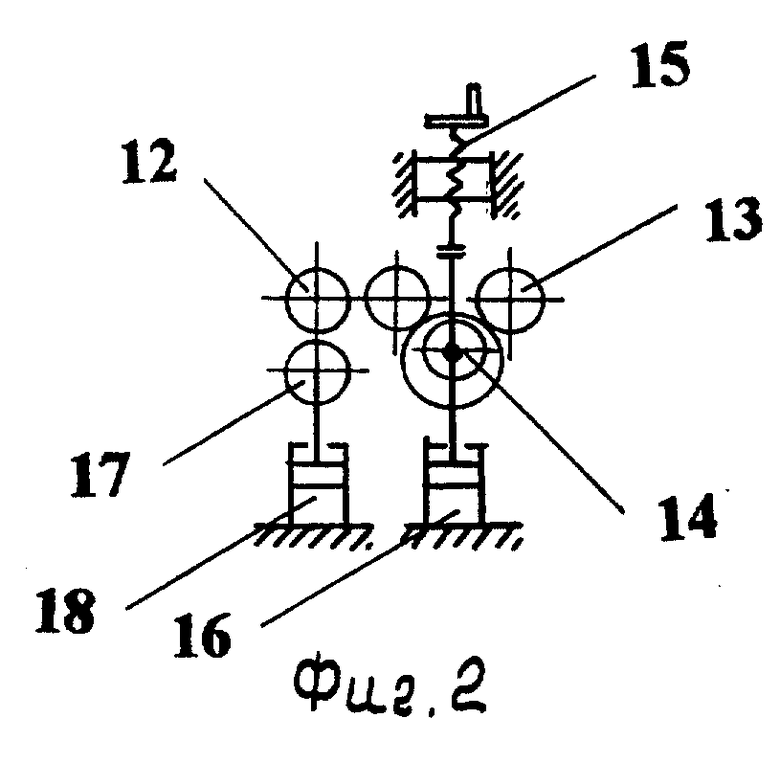

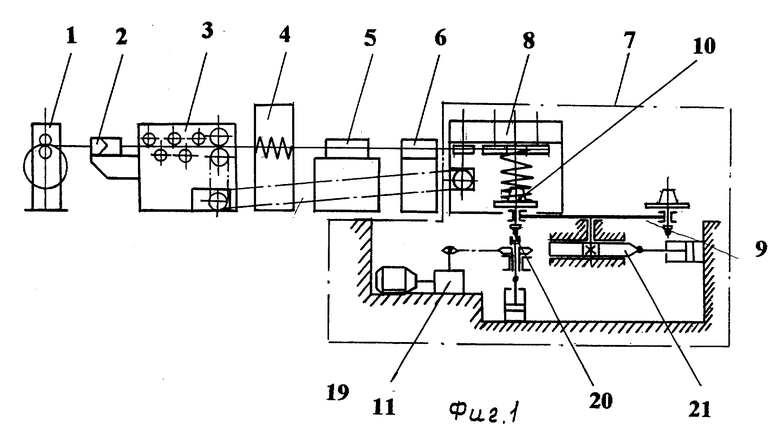

Установка поясняется чертежом. На фиг. 1, 2 представлен общий вид установки, где 1 - разматывающее устройство, 2 - фильера блока деформации, 3 - правильно-толкающее устройство блока деформации, 4 - индуктор, 5 - спрейер, 6 - цилиндрическая футерованная камера медленного охлаждения с возможностью искусственного подогрева и регулирования температуры, 7 - сматывающее устройство, выполненное в виде блока формования витка 8 и двухпозиционной карусели 9, на поворотном столе которой расположены намоточные барабаны 10, привод вращения которых имеет устройства синхронизации скорости вращения при намотке и скорости подачи стали 11. Блок формирования витка 9 состоит из роликов 12, 13, 14, причем оси роликов 12 и 13 выполнены неподвижными, а ролик 14 с регулировочным механизмом винтового типа 15 размещен на ползуне, который перемещается за счет пневмоцилиндра 16. Для протяжки проволоки служит прижимной ролик 17 с пневмоцилиндром 18. Вращение намоточных барабанов 10 осуществляется за счет привода 19 и муфты 20, а вращение двухпозиционной карусели 9 - за счет поворотного устройства 21.

Установка работает следующим образом. С разматывающего устройства 1 пруток поступает через фильеру 2 на правильно-толкающее устройство 3, затем проходит через индуктор 4, где нагревается. Далее пруток поступает в цилиндрическую футерованную камеру медленного охлаждения с возможностью искусственного подогрева и регулирования температуры 6, где при проведении рекристаллизационно - сфероидизирующего отжига пруток медленно охлаждается до температуры порядка 550oC, спрейер 5 при этом выключен. В случае закалки из МКИ пруток проходит через включенный спрейер 5, где охлаждается водой. Далее пруток подается на сматывающее устройство 7 через устройство формирования бунта 8, состоящее из роликов 12, 13, 14. Оси роликов 12 и 13 выполнены неподвижными. Ролик 14 размещен на ползуне, который перемещается за счет пневмоцилиндра 16. Для получения радиуса гибки в связи с применением данной установки на разные диаметры термообрабатываемой стали ролик 14 снабжен регулировочным механизмом винтового типа 15. Для протягивания конца бухты служит ролик 17, который по команде прижимается пневмоцилиндром 18 к ролику 12. Намоточный барабан получает вращение на позиции намотки от привода 19, расположенного на нижней части поворотного стола. Вращение на намоточный барабан 10 передается через управляющую муфту 20. Синхронизация скорости подачи проволоки и вращение намоточных барабанов осуществляется устройством синхронизации скорости вращения при намотке и скорости подачи стали 11. По мере завершения термообработки первого бунта двухпозиционная карусель 9 за счет устройства 21 поворачивается на 180o, при этом намоточный барабан 10 с термообработанным бунтом перемещается в позицию разгрузки, а на позицию приема термообработанной стали перемещается свободный намоточный барабан.

Внедрение предлагаемой установки для сфероидизирующего отжига и закалки калиброванной стали на двухфазную (феррито-мартенситную) структуру позволит отказаться от низкопроизводительных колпаковых печей, применяемых в настоящее время для отжига и закалки стали перед холодной объемной штамповкой, повысит качество термообработанной стали и значительно улучшит условия эксплуатации.

Источники информации

1. Авторское свидетельство СССР N 544686 кл. C 21 D 1/12, 1974.

2. Авторское свидетельство СССР N 899674, кл. C 21 D 1/10, 1984.

3. Патент СССР N 1836453, кл. C 21 D 9/60, 1/10, 1993 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СТАЛИ В БУНТАХ | 1997 |

|

RU2133288C1 |

| УСТАНОВКА ДЛЯ ОТЖИГА С ИСПОЛЬЗОВАНИЕМ ИНДУКЦИОННОГО НАГРЕВА СТАЛИ В БУНТАХ | 1997 |

|

RU2133289C1 |

| УСТАНОВКА ДЛЯ ОТЖИГА ТВЧ КАЛИБРОВАННОЙ СТАЛИ | 1992 |

|

RU2037537C1 |

| УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ КАЛИБРОВАННОЙ СТАЛИ | 1998 |

|

RU2137847C1 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИИ ПРОВОЛОКИ ИЗ СТАЛИ, ЛИНИЯ И СПОСОБ ПРОИЗВОДСТВА ВЫСОКОПРОЧНОЙ ПРОВОЛОКИ ИЗ СТАЛИ | 2013 |

|

RU2549798C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЬНОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2002 |

|

RU2213151C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ ВЫСОКОПРОЧНЫХ КРЕПЕЖНЫХ ИЗДЕЛИЙ БЕЗ ПРОВЕДЕНИЯ СФЕРОИДИЗИРУЮЩЕГО ОТЖИГА | 2023 |

|

RU2814574C1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ | 2000 |

|

RU2179103C2 |

| КУЛАЧКОВЫЙ МЕХАНИЗМ С КИНЕМАТИЧЕСКИМ ЗАМЫКАНИЕМ И СПОСОБ МЕСТНОЙ ЗАКАЛКИ РОЛИКОВОГО ПАЗА КУЛАЧКА | 2014 |

|

RU2575279C1 |

Изобретение относится к оборудованию для термической обработки металлов и сплавов и может быть использовано преимущественно для рекристаллизационного и сфероидизирующего отжига, а также закалки калиброванной стали из межкритического интервала температур (МКИ), используемой при изготовлении высокопрочных крепежных изделий методом холодной объемной штамповки (ХОШ) без завершающей термической обработки. В основу изобретения поставлена задача создать установку для сфероидизирующего отжига и закалки калиброванной стали в бунтах, обладающую высокой производительностью, улучшенными эксплуатационными характеристиками и обеспечивающую хорошее качество термообработанной стали. Поставленная задача решена тем, что для обеспечения возможности проведения отжига и закалки на одной линии, закалочное устройство выполнено в виде односекционного спрейера, при этом установка снабжена блоком замедленного охлаждения, выполненным в виде цилиндрической футерованной камеры с возможностью искусственного подогрева и регулирования температуры. Для обеспечения мелкодисперсной структура с целью повышения комплекса потребительских свойств установка снабжена блоком деформации, состоящим из фильеры и правильно-толкающего устройства. Для обеспечения бесперебойной работы установки сматывающее устройство выполнено в виде блока формования витка и двухпозиционной карусели. На поворотном столе двухпозиционной карусели расположены два намоточных барабана, привод вращения которых имеет устройства синхронизации скорости вращения при намотке и скорости подачи стали. 2 ил.

Установка для сфероидизирующего отжига и закалки калиброванной стали, содержащая разматывающее, нагревательное, закалочное и сматывающее устройства, отличающаяся тем, что установка снабжена состоящим из фильеры и толкающего устройства блоком деформации и цилиндрической футерованной камерой медленного охлаждения с возможностью искусственного подогрева и регулирования температуры, при этом закалочное устройство выполнено в виде односекционного спрейера, а сматывающее устройство - в виде блока формования витка и двухпозиционной карусели, на поворотном столе которой расположены намоточные барабаны, причем привод вращения последних имеет устройства синхронизации скорости вращения при намотке и скорости подачи стали.

| Индуктор для нагрева деталей | 1975 |

|

SU544686A1 |

| Установка для индукционного нагрева проволоки | 1979 |

|

SU899674A1 |

| Линия для термообработки проволоки | 1991 |

|

SU1836453A3 |

| RU 2070582 C1, 20.12.96 | |||

| RU 2070581 C1, 20.12.96 | |||

| УСТАНОВКА ДЛЯ ОТЖИГА ТВЧ КАЛИБРОВАННОЙ СТАЛИ | 1992 |

|

RU2037537C1 |

| DD 243508 A, 04.03.82. | |||

Авторы

Даты

1999-02-27—Публикация

1997-12-04—Подача