Изобретение относится к прокатному производству и может быть использовано при получении сортового проката из урана.

Известен способ горячей прокатки урана, применяемый как стандартная технология получения урановых прудков, используемых в производстве цилиндрических топливных элементов (Ч.Харрингтон, А.Рюэле "Технология производства урана", И., Госатомиздат, 1961, с. 402) (1).

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату - прототип, является способ горячей прокатки труб из урана в γ- фазе, при котором заготовки нагревают до 870oC, затем прокатывают и закаливают в воду (Ю.Н.Сокурский, Я.М.Стерлин, В.А.Федорченко "Уран и его сплавы" М., Атомиздат, 1971, с. 379) (2).

Недостатками известных способов прокатки является то, что они не учитывают возможные флуктуации химического состава урана.

Потребительские свойства изделий из проката определяются совокупностью химического состава данного сплава и режимами его прокатки и термообработки. В современных сплавах число легирующих компонентов и добавок может достигать максимально 15 - 20 единиц, в том числе в черных и цветных сплавах широкого применения обычно 5 - 10 единиц. На каждый химический элемент - легирующий или добавку обычно устанавливаются границы допуска по его содержанию.

Легирующие элементы и добавки оказывают решающее влияние на ход динамической и статической рекристаллизации в процессе прокатки, фазовой перекристаллизации при закалке. Добавки влияют на кинетику образования и фазовый состав твердых растворов, эвтектик и перитектик, часто образуют самостоятельные фазы типа интерметаллидов и неметаллических включений, участвуют в формировании мартенситных, бейнитных и других структур. В конечном счете добавки определяют структуру прокатного изделия, его физико-механические, химические и другие свойства.

В уране легирующие элементы и добавки влияют на размер зерна после закалки, на текстуру, на механические свойства [2, с. 134].

Большое число химических элементов в сплаве создает, в свою очередь, определенные трудности как в плавильном производстве, при получении слитка данного сплава, так и в дальнейшем, при его прокатке и термообработке. Число химических элементов - добавок также важно на этапе формирования требований к допускам на их содержание в данном сплаве. Чем больше добавок, тем сложнее сформулировать четкие требования по их содержанию. Это связано с тем, что построение многомерных диаграмм состояния с участием всех основных химических элементов и добавок в большинстве случаев невозможно из-за сложности экспериментальной части этой задачи. Поэтому обычно влияние новых добавок может быть изучено либо в предположении их аддитивного, независимого влияния на свойства, либо во взаимодействии лишь с основными двумя-тремя элементами и режимами термообработки. Неизученная часть влияния добавок заключена часто в сложных перекрестных взаимодействиях между самими элементами и режимами прокатки и термообработки. Эта часть проявляет себя как случайная, неуправляемая величина, в той или иной степени оказывающая, однако, влияние на качество проката и изделий из него.

Дополнительная сложность состоит в том, что сформулированные на начальном этапе допуски могут сразу подвергаться корректировке, в том числе и в сторону расширения, в соответствии с возможностями литейного производства. Тем самым выдвинутые в результате экспериментов довольно жесткие требования к химическому составу могут быть вынужденно смягчены, что ведет в разбросу свойств продукта.

В результате часто, даже при наличии и соблюдении технических условий на сложный сплав, условий технологического процесса его прокатки и термообработки, флуктуации химического состава вызывают флуктуации качества изделий из проката вплоть до получения брака. Кроме того, согласно современной теории качества, любое отклонение свойств от номинала рассматривается как ухудшение качества. Следствием является повышенный брак и удорожание продукции как для изготовителя, так и для потребителя.

При производстве изделий из урана используется технология горячей прокатки, при которой слитки урана нагреваются в индукционной печи до температуры Тп = 850 - 950 o C, прокатываются в пруток на непрерывном прокатном стане с последующей закалкой горячего раската в воду с температурой Тз = 36 - 60 o C.

В химический состав урана, предназначенного для прокатки, входят 2 основных легирующих элемента - железо Fe и кремний Si, а также 3 основных добавки - никель Ni, углерод C, азот N.

Управляемыми факторами являются температура нагрева под прокатку Тп и температура закалки Тз.

Показателями потребительских свойств и качества изделий из прокатанного урана являются прозвучиваемость ультразвуком на 2-х частотах (далее УЗК1 и УЗК2) и электросопротивление металла (ИВТ).

Задача изобретения - улучшение потребительских свойств уранового проката и изделий из него путем индивидуального подбора температуры нагрева под прокатку и температуры охлаждающей среды в зависимости от химического состава урана.

Поставленная задача достигается тем, что для каждого слитка данной плавки температура нагрева под прокатку и температура охлаждающей среды выбираются индивидуально в зависимости от химического состава урана в плавке исходя из следующих соотношений:

УЗК1=1219-2.80•Тп+11.99•Тз+29.48•Si- 355.47•Fe+0.00122•Tп2 -0.0103•C•Тп+0.425• Fe•Тп-0.135•Tз 2+0.071•N•Тз+0.425• Ni•Тз-1.57•Fe•Тз-0.523•Si•N+5.76• Fe•C-1.93•Si2+3.378•Ni•Si-5.88•Fe•Si- 25.62•Fe•Ni+47.65•Fe2;

УЗК2=1055-1.75•Тп+1.13•Тз-3.66•N-27.93 •C-10.07•Si-148.95•Fe+0.000984•Tп 2 +0.0569•N• Тз-0.157•Ni•Тз-0.661•Fe•Тз+0.395• C•N-0.282•Ni•N+0.489•C2+1.221•Si•C+7.116 •Fe•C+1.26•Ni•Si+35.52•Fe2; ИВТ=-2189+9.99•Тз-44.59•N+158.02•C+218.47• Ni+1374.15•Fe+0.0625•N•Тп-0.097•Ni•Тп- 0.288•C•Тз-1.326•Ni•Тз-2.615•Fe• Тз-1.91•C•N-0.79•Si•N+1.40•Ni•N-81.23• Fe•C+2.58•Ni•Si-5.36•Ni2-30.41•Fe•Ni- 176.34•Fe2, (1)

где УЗК1 и УЗК2 - показатели прозвучиваемости изделий из уранового проката ультразвуком;

ИВТ - показатель электросопротивления урана;

Тп и Тз - температуры прокатки и термообработки в град. C;

Fe, Ni, Si, C, N - содержание железа, никеля, кремния, углерода, азота в уране в усл. ед.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как выбор режима прокатки и закалки, в зависимости от химического состава урана и процентного содержания каждой добавки в нем, обеспечивают необходимый размер зерен, текстуру и механические свойства металла, которые, в свою очередь, измеряются непосредственно прозвучиванием ультразвуком - УЗК1, УЗК2, определением электросопротивления-ИВТ.

Для решения поставленной задачи вначале были установлены управляемые факторы прокатки, а именно температура нагрева под прокатку Тп и температура закалки Тз.

Основные легирующие и примесные добавки в уране - железо, никель, кремний, углерод, азот - Fe, Ni, Si, C, N.

Показатели качества и изделий из него УЗК1, УЗК2, ИВТ. На эти показатели накладываются следующие требования (в условных единицах): 26< УЗК1 < 84; 35 < УЗК2 < ∞ ; -100 < ИВТ < 50 (2).

Всего проведено 106 замеров температуры нагрева Тп, температуры закалки Тз и показатели изделий УЗК1, УЗК2 и ИВТ, прокатанных из слитков урана различного химического состава.

После накопления данных строились статистические многофакторные регрессионные модели для каждого из этих показателей известными способами (Н.Дрейпер, Г. Смит "Прикладной регрессионный анализ", М., ФиС, 1987, т. 2., с. 139). В результате были получены уравнения (1).

Далее, при практической реализации предлагаемого способа, для нахождения температур прокатки Тп и закалки Тз для данного химического состава требуется одновременное соблюдение всех требований к качеству готового проката, поэтому полученные уравнения объединяются в систему: 26<УЗК1(Fe,Ni,C,N,Тп, Тз)<84; 35<УЗК2(Fe,Ni,Si,C,N,Тп и Тз)< ∞ ; -100<ИВТ(Fe,Ni,Si,C,N,Тп,Тз)<50.

Затем эта система решается, например, графическим способом. Решение представляется в виде двумерной области допустимых значений в осях управляемых температурных факторов прокатки Тп и Тз.

Заявляемый способ придает процессу прокатки гибкость и управляемость. Он позволяет повышать качественные показатели проката путем управления факторами прокатки и закалки.

Пример осуществления способа.

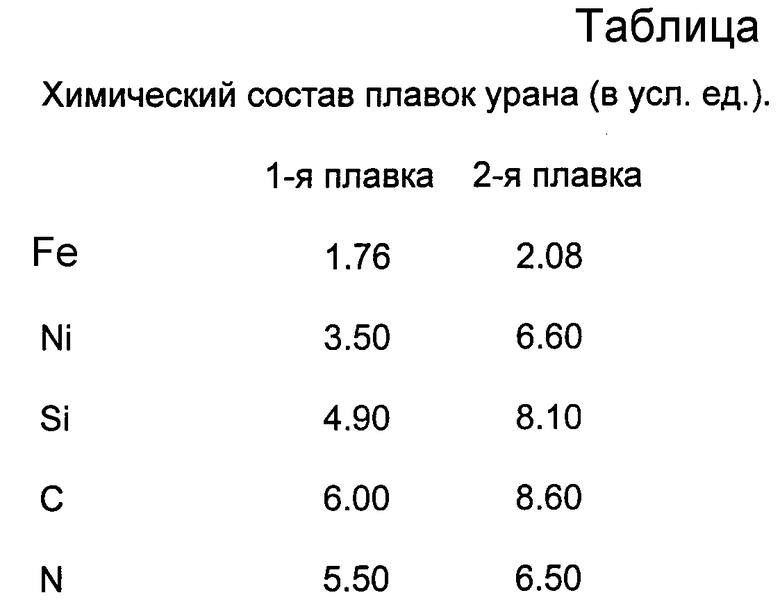

На прокатный стан поступили 2 плавки урана с химическим составом, представленным в таблице.

Необходимо подобрать для каждой плавки такую температуру прокатки Тп и закалки Тз, которые обеспечили бы соблюдение требований (2) к качеству проката. После подстановки значений Fe, Ni, Si, C, N в уравнения (1) получаются следующие соотношения.

Для плавки 1: УЗК1=724-2.11•Тп+0.00122•Tп2 + 11.11•Тз-0.135•Tз2 ; УЗК2= 824-1.75•Тп+ 0.000984•Tп2 -0.275•Тз; ИВТ=27+0.004•Тп- 0.7•Тз.

Для плавки 2: УЗК1=603-2.00•Тп+0.00122• Tп2 + 11.99•Тз-0.135•Tз2; УЗК2= 880-1.75•Тп+ 0.000984•Tп2 -0.430•Тз; ИВТ=282- 0.234•Тп- 6.67•Тз.

Полученные соотношения однозначно определяют индивидуальные для каждой плавки зависимости прозвучиваемости УЗК1, УЗК2 и электросопротивления урана ИВТ от факторов прокатки и закалки Тп и Тз.

В дальнейшем значения факторов прокатки Тп и Тз выбираются из полученных соотношений с учетом ограничений, наложенных на показатели УЗК1, УЗК2, ИВТ.

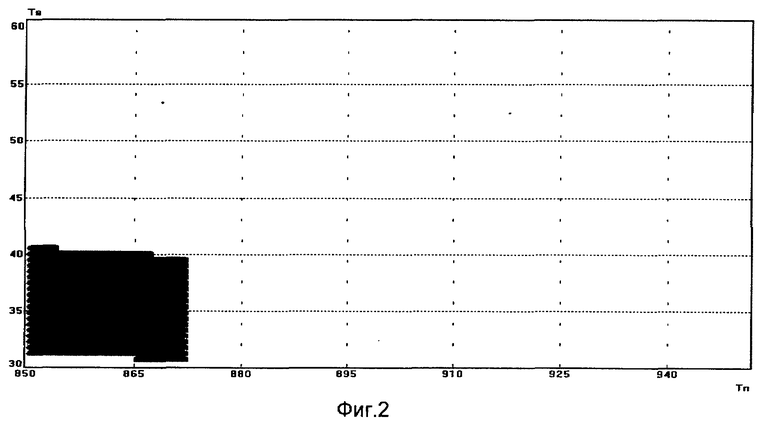

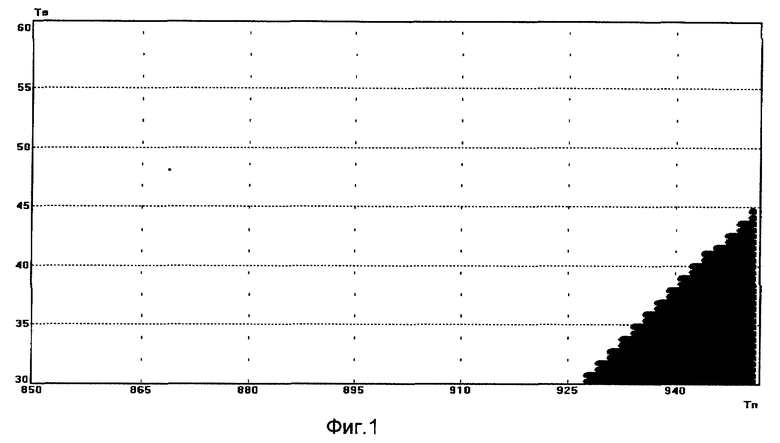

Для плавки 1: 26<724-2.1•Тп+0.00122•Tп2 +11.11•Тз-1.135•Tз2 <84; 35<824-1.75•Тп+0.000984•Tп2-0.275• Тз< ∞ ; -100<27+0.004•Тп-0.7•Тз<50. Для плавки 2: 26<603-2.00•Тп+0.00122• Tп2 + 11.99•Тз-0.135•Tз2 <84; 35<880-1.75•Тп+ 0.000984• Tп2 -0.430•Тз< ∞ ; -100<282-0.234• Тп-6.67•Тз<50. Результат графического решения этих соотношений приведен на фиг. 1 и фиг. 2, из которых видно, что в зависимости от химического состава урана температурные режимы прокатки и закалки значительно отличаются. При прокатке слитка от плавки 1-го химсостава требуется температура прокатки Тп в интервале 940 - 960 oC, температура воды Тз в интервале 30 - 40 град.C. При прокатке слитка от плавки 2-го химсостава требуется температура прокатки в интервале 850 - 870 град.C, температура воды в интервале 30 - 40 гард.C. При прокатке слитков этих плавок по среднему номинальному режиму Тп = 900 гард.C, Тз = 45 град.C, получены следующие результаты разбраковки изделий:

брак для 1-го химсостава: по УЗК1-6.89%, по УЗК2-15.42%, по ИВТ-10.44%;

брак для 2-го химсостава: по УЗК1-21.13%, по УЗК2-12.89%, по ИВТ-16.34%

При прокатке слитков от этих плавок по режимам, определенным по предлагаемому способу, получены следующие результаты разбраковки изделий:

брак для 1-го химсостава: по УЗК1-0.55%, по УЗК2-0.12%, по ИВТ-1.23%;

брак для 2-го химсостава: по УЗК1-1.21%, по УЗК2-1.17%, по ИВТ-2.12%

Таким образом, применение предлагаемого способа прокатки и термообработки урана с учетом химического состава плавок дает существенное повышение выхода в годное изделий из уранового проката.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ И ТЕРМООБРАБОТКИ СЛИТКОВ ИЗ УРАНА | 2001 |

|

RU2210441C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО ЛИТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079563C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА ДИСКОВОЙ ФОРМЫ | 1993 |

|

RU2074458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОГО СПЛАВА | 1993 |

|

RU2067123C1 |

| КОНТЕЙНЕР ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1997 |

|

RU2129245C1 |

| СПОСОБ ТРИБУТИЛФОСФАТНОГО ЭКСТРАКЦИОННОГО АФФИНАЖА РАСТВОРОВ ЯДЕРНОГО ТОПЛИВА | 1996 |

|

RU2130208C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДИСКОВОГО ЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 1993 |

|

RU2075798C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1993 |

|

RU2067122C1 |

| ПУЛЬСАЦИОННЫЙ АППАРАТ | 1996 |

|

RU2132728C1 |

| СПОСОБ ОБЕЗЖИРИВАНИЯ ИЗДЕЛИЙ В ХЛОРОРГАНИЧЕСКИХ РАСТВОРИТЕЛЯХ | 1991 |

|

RU2064532C1 |

Изобретение относится к прокатному производству и может быть использовано при получении сортового проката с заданными свойствами из урана. Способ прокатки и термообработки слитков из урана, включающий нагрев слитков под прокатку, прокатку и закалку проката в воде, отличающийся тем, что температура прокатки и температура воды регламентируется математическими зависимостями в соответствии с химическим составом урана. Применение предлагаемого способа прокатки и термообработки с учетом химического состава слитка дает существенное повышение выхода в годное изделий из уранового проката, 1 табл. 2 ил.

УЗК1 = 1219 - 2,80 • Тп + 11,99 • Т3 + 29,48 • Si - 355,47 • Fe + 0,00122 • Тп2 - 0,0103 • с • Тп + 0,425 • Fe • Тп - 0,135 • Тз2 + 0,071 • N • Тз + 0,425 • Ni • Тз - -1,57 • Fe • Тз - 0,523 • Si • N + 5,76 • Fe • C - 1,93 • Si2 + 3,378 • Ni • Si - 5,88 • Fe • Si - 25,62 • Fe • Ni + 47,65 • Fe2;

УЗК2 = 1055 - 1,75 • Тп + 1,13 • Тз - 3,66 • N - 27,93 • С - 10,07 • Si - 148,95 • Fe + 0,000984 • Тп2 + 0,0569 • N • Тз - 0,157 • Ni • Тз - 0,661 • Fe • Тз + 0,395 • С • N - 0,282 • Ni • N + 0,489 • C2 + 1,221 • Si • C + 7,116 • Fe • C + 1,26 • Ni • Si + 35,52 • Fe2;

ИВТ = -2189 + 9,99 • Тз - 44,59 • N + 158,02 • С + 218,47 • Ni + 1374,15 • Fe + 0,0625 • N • Тп - 0,097 • Ni • Тп - 0,288 • С • Тз - 1,326 • Ni • Тз - 2,615 • Fe • Тз - 1,91 • С • N - 0,79 • Si • N + 1,40 • Ni • N - 81,23 • Fe • C + 2,58 • Ni • Si - 5,36 • Ni2 - 30,41 • Fe • Ni - 176,34 • Fe2,

где УЗК1 и УЗК2 - прозвучиваемость ультразвуком на двух частотах изделий, изготовленных из проката, при этом 26 < УЗК1 < 84,35 < УЗК2 < ∞;

ИВТ - электросопротивление прокатанного урана, при этом -100 < ИВТ < 50;

Тп и Тз - температуры прокатки и закалки град С;

Fe, Ni, Si, C, N - содержание соответственно железа, никеля, кремния, углерода, азота в уране (усл.ед.)

| Харрингтон Ч., Рюэле А | |||

| Технология производства урана | |||

| - М.: Госатомиздат, 1961, с.402 | |||

| Сокурский Ю.Н | |||

| и др | |||

| Уран и его сплавы | |||

| - М.: Атомиздат, 1981, с.379 | |||

| Способ изготовления нагартованной ленты из аустенитной нержавеющей стали | 1985 |

|

SU1280031A1 |

| Способ производства проката | 1987 |

|

SU1574653A1 |

| 0 |

|

SU170452A1 | |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1996 |

|

RU2095164C1 |

| Способ производства стального проката | 1991 |

|

SU1784002A3 |

| Способ получения пористого неорганического сорбента | 1989 |

|

SU1708402A1 |

Авторы

Даты

1999-03-10—Публикация

1997-11-11—Подача