Изобретение относится к прокатному производству и может быть использовано при получении сортового проката из урана.

Известен способ горячей прокатки урана, применяемый как стандартная технология получения урановых прутков, используемых в производстве цилиндрических топливных элементов, Ч. Харрингтон, А. Рюэле "Технология производства урана", М., Госатомиздат, 1961, стр. 402 (1).

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату - прототип, является способ прокатки и термообработки слитков из урана по патенту РФ 2127159 (2), при котором производят выбор температуры прокатки и температуры воды закалочной ванны индивидуально для каждой плавки в зависимости от химического состава урана, нагрев слитков до выбранной температуры, прокатку и закалку проката в воде.

Недостатками известных способов является то, что они не учитывают индивидуальных особенностей слитков и состояния оборудования для нагрева под прокатку.

Основная проблема, возникающая при нагреве слитков - как одинаково нагреть все слитки данной плавки до выбранной температуры и минимизировать при этом разброс температуры по длине слитка.

Прокатный нагрев урановых слитков осуществляется в индукторах промышленной частоты. Цикл нагрева разбит на три этапа: основной нагрев, выдержка, подогрев. В соответствии с этим, управляемыми факторами нагрева являются: количество энергии на основной нагрев, время выдержки, время подогрева.

Управление энергией основного нагрева, временами выдержки и подогрева осуществляется оператором прокатного стана, который выбирает корректирующие воздействия на эти величины, исходя, в основном, из опыта работы. При этом оператор не в состоянии учесть все неуправляемые факторы, связанные с состоянием индуктора и характеристиками слитков.

Состояние индуктора определяется, в первую очередь, степенью его прогрева после между- и внутрисменных простоев. В связи с этим, на холодный индуктор требуется подавать больше энергии. Условно стационарный режим работы индуктора наступает после нагрева и прокатки 2-3 слитков. При анализе времени работы индуктора в нестационарном режиме установлено, что из 1579 прокатанных слитков 12.2% слитков имеют порядковый номер 1 (после простоя индуктора), 24.0% - порядковые номера 1 или 2, 35.7% - номера 1 либо 2, либо 3. Таким образом, свыше трети от общего количества слитков нагреваются в нестационарном режиме работы индуктора. Во многих случаях 4-5 слиточная плавка целиком бывает нагрета до выбранной согласно прототипу температуры в нестационарном режиме. В результате колебания температуры от слитка к слитку могут достигать 80-100oС. Такой разброс температур в ряде случаев превышает требования к диапазону выбранной для плавки температуры.

Простой индуктора в обычных условиях также не является величиной постоянной и колеблется от 15 минут до нескольких суток. В стационарном режиме работы время между выгрузкой нагретого слитка для прокатки и загрузкой очередного слитка минимально и составляет около 1 минуты. Поэтому время простоя также является неуправляемым фактором нагрева и должно учитываться при задании времен и энергии нагрева.

В процессе нагрева урановых слитков образуется значительное количество окалины, которая осыпается в индукторе и изменяет его теплофизические свойства. Для удаления окалины организуются периодические зачистки. После проведения зачистки также необходимо корректировать величины управляющих факторов нагрева. Таким образом, количество слитков, прокатанных после зачистки индуктора, является дополнительным неуправляемым фактором нагрева и должно учитываться при нагреве.

Основными характеристиками урановых слитков, влияющими на температуру проката, являются масса слитка и длина его прибыльной части.

Поскольку количество подаваемой энергии должно быть прямо пропорционально массе, то при реальных флуктуациях массы порядка 6% такая же корректировка требуется для подаваемой энергии.

Длина прибыльной части слитка оказывает существенное влияние на нагрев конца прокатанной штанги. Если слиток имеет полную прибыльную часть, верх слитка испытывает недогрев по отношению к середине слитка. При короткой прибыльной части наблюдается перегрев верха слитка.

Таким образом, флуктуации длины и массы слитков обусловливают дополнительный разброс температур как от слитка к слитку внутри каждой плавки, так и по длине каждого слитка.

Разброс температур, выходящий за пределы выбранного для данной плавки интервала, приводит к снижению потребительских свойств проката и ухудшению качества изделий из прокатанного урана.

Задача изобретения - улучшение потребительских свойств уранового проката и изделий из него путем стабилизации нагрева слитков и учета неравномерности нагрева по длине слитка.

Поставленная задача достигается тем, что в известном способе, включающем выбор температуры прокатки, нагрев слитков до выбранной температуры, прокатку, закалку проката в воде, согласно изобретения, для каждой выбранной температуры в зависимости от характеристик слитка, состояния оборудования на момент нагрева и, учитывая неравномерность нагрева слитков по длине, проводят расчет управляющих факторов нагрева решающим блоком с использованием уравнения математической модели вида

T = α0+α1l+α2l2+α3l3+α4l4, (1)

где Т - температура прокатки,oС;

l - координата участка слитка, для которого определяется температура;

α0 - свободный член полинома;

α1...α4 - коэффициенты полинома, являющиеся функциями факторов нагрева и факторов, характеризующих слиток и состояние оборудования для нагрева.

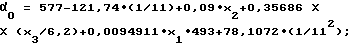

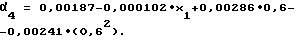

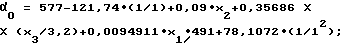

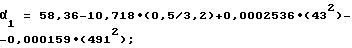

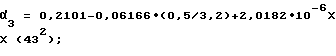

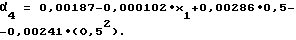

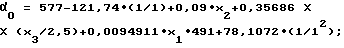

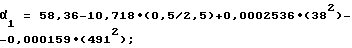

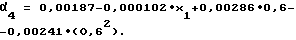

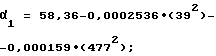

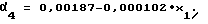

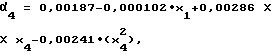

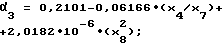

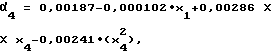

Величины коэффициентов α0...α4 определяются из соотношений:

x1... х3 - управляемые факторы нагрева;

x1 - количество энергии на основной нагрев, кВт•час;

x2 - время выдержки, с;

х3 - время подогрева, с;

x4. . .x8 - факторы, характеризующие слиток и состояние оборудования для нагрева;

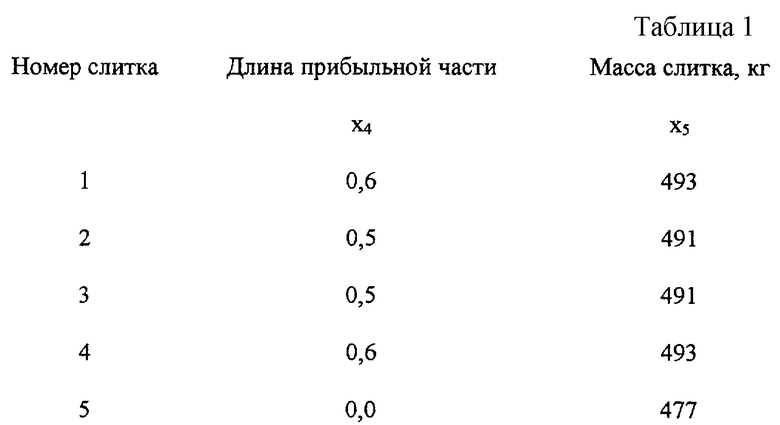

x4 - длина прибыльной части слитка, выраженная в долях от ее максимальной длины;

x5 - масса слитка, кг;

x6 - номер слитка после простоя оборудования для нагрева;

x7 - время внутрисменного или междусменного простоя оборудования для нагрева, час;

x8 - количество слитков, прокатанных после последней зачистки оборудования для нагрева, шт.

Указанная совокупность признаков является новой и обладает изобретательским уровнем, так как расчет управляющих факторов нагрева проводится для каждой выбранной температуры с учетом неравномерности нагрева слитков по длине, характеристик слитка и показателей состояния индуктора и обеспечивает стабилизацию нагрева слитков. Стабилизация нагрева, в свою очередь, обеспечивает необходимый размер зерен, текстуру и механические свойства металла, что приводит к улучшению потребительских свойств уранового проката и изделий из него.

Для решения поставленной задачи вначале были установлены управляемые факторы нагрева, а именно, количество энергии на основной нагрев, время выдержки и время подогрева.

Неуправляемыми факторами, характеризующими слиток и состояние индуктора, являются доля прибыльной части слитка от его длины, масса слитка, номер слитка после междусменного простоя индуктора, время внутрисменного или междусменного простоя индуктора, количество слитков, прокатанных после последней зачистки индуктора.

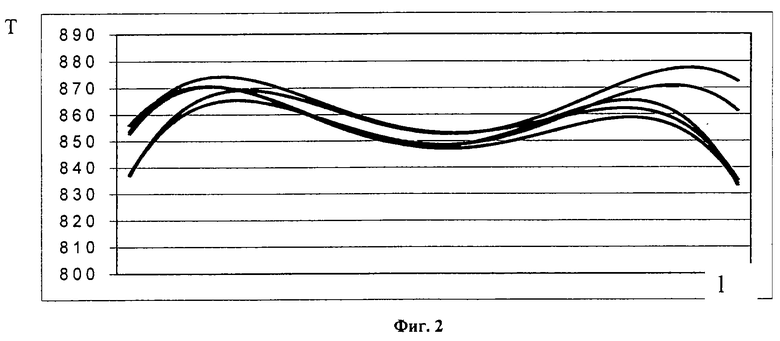

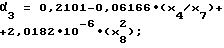

Было проведено 630 замеров температуры прокатанных прутков урана, полученного из такого же количества слитков. Для каждого замера был зафиксирован индивидуальный набор управляемых и неуправляемых факторов нагрева. Замеры представляют из себя диаграммы распределения температуры по длине прокатанного уранового прутка. Несколько таких типичных диаграмм для шести плавок по пять слитков в каждой плавке показано на фиг.1 (по оси абсцисс - длина прутка 1 (в усл. ед.), по оси ординат - температура проката). Из диаграмм видно, что температура прутка в разных точках неодинакова, также изменяется и средняя температура от прутка к прутку.

Температура каждой точки прутка зависит от сочетания управляемых и неуправляемых факторов нагрева. Для математического описания температурного распределения было проведено полиномиальное сглаживание каждого полученного распределения полиномом степени n=4 как наиболее подходящего для данного вида распределений и получены величины коэффициентов α0...α4. После этого известным способом проведен регрессионный анализ зависимости коэффициентов α0...α4 от факторов нагрева и получены уравнения (2).

Для практической реализации предлагаемого способа при нагреве каждого слитка до выбранного диапазона температур - Tmin...Tmax требуется установить набор управляемых факторов нагрева х1...х3 при определенном сочетании неуправляемых факторов х4. . .х8. Для этого используется формула (1), в которую проводят подстановку величин коэффициентов α0...α4, рассчитанных, в свою очередь, из соотношений (2), и значений факторов х4...х8. Затем уравнение преобразуют в неравенство Tmin<Т<Tmax (3) и решают полученное неравенство графическим способом путем подбора такого сочетания факторов х1...х3, чтобы получаемое расчетное температурное распределение целиком вошло в диапазон Tmin... Tmax.

Заявляемый способ позволяет осуществить нагрев всех слитков данной плавки до выбранного по способу прототипа диапазона температур и повысить качественные показатели изделий из проката путем управления факторами нагрева.

Пример осуществления способа.

На прокатный стан поступила плавка со следующим химическим составом в усл. ед: Fe=1.6, Ni=3.5, Si=9.8, C=7.5, N=5.0. Плавка состоит из пяти слитков с характеристиками, представленными в табл.1.

Выбор температуры прокатки осуществляется по патенту РФ 2127159. Для плавки данного химического состава она составляет 830-880oС. Температура закалки составляет 35-55oС.

Необходимо для каждого слитка подобрать комбинацию управляемых факторов нагрева таким образом, чтобы температура в каждой точке прокатанных урановых прутков не выходила за пределы диапазона 830-880oС. При этом необходимо учесть характеристики слитка и состояние индуктора в момент нагрева.

Состояние индуктора на момент нагрева характеризовалось показателями, представленными в табл.2.

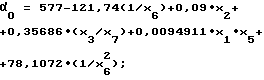

После подстановки значений факторов x4...x8 в формулы (2) для коэффициентов α0...α4, провели подстановку этих коэффициентов в уравнение (1) и с учетом выбранного диапазона температур получили следующие неравенства (3) относительно искомых факторов x1...х3:

Для слитка 1:

830<α0+α1l+α2l2+α3l3+α4l4<880,

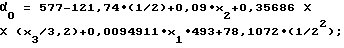

α2 = -3,53+1,40701•(0,6/6,2)-3,93•10-5•(372);

Для слитка 2:

830<α0+α1l+α2l2+α3l3+α4l4<880,

α2 = -3,53+1,40701•(0,5/3,2)-3,93•10-5•(432);

Для слитка 3:

830<α0+α1l+α2l2+α3l3+α4l4<880,

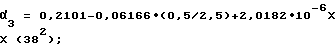

α2 = -3,53+1,40701•(0,5/2,5)-3,93•10-5•(382);

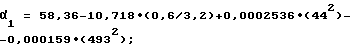

Для слитка 4:

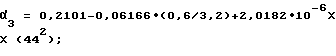

830<α0+α1l+α2l2+α3l3+α4l4<880,

α2 = -3,53+1,40701•(0,6/3,2)-3,93•10-5•(442);

Для слитка 5:

830<α0+α1l+α2l2+α3l3+α4l4<880,

α2 = -3,53-3,93•10-5•(392);

α3 = 0,2101+2,0182•10-6•(392);

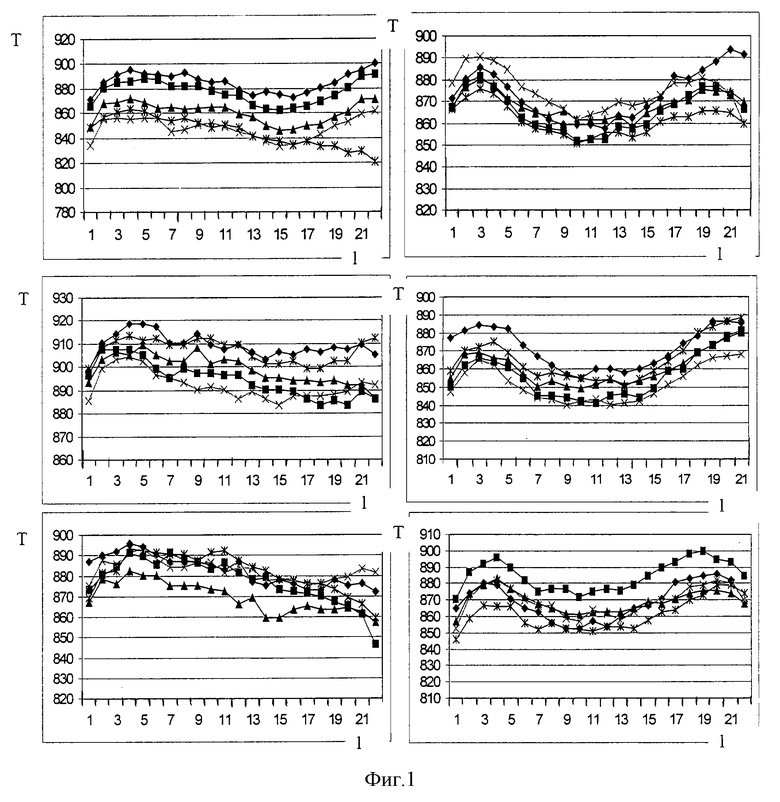

Решение каждого из этих неравенств проводится графическим методом. На фиг. 2 показаны подобранные в результате расчетов распределения температуры по длине проката. Комбинации управляемых факторов x1-х3, подобранные индивидуально для каждого слитка, представлены в табл.3.

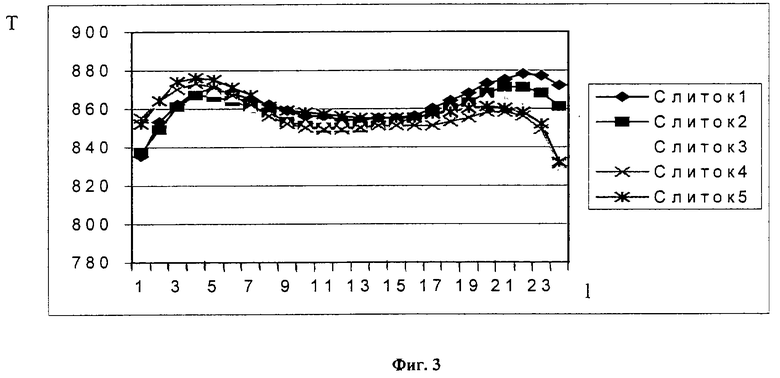

Результаты нагрева слитков опытной плавки по предлагаемому способу представлены на фиг. 3. На чертеже видно, что температуры во всех точках прокатанных прутков для всех слитков не выходят за пределы выбранного диапазона температур 830-880oС, а колебания средних температур от слитка к слитку не превышает 20oС.

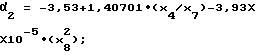

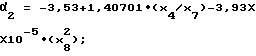

Для демонстрации преимущества предлагаемого способа по отношению к известному способу прокатки, при котором оператор устанавливает факторы нагрева исходя из опыта, на фиг.4 приведены результаты нагрева одной из плавок, выполненного с использованием существующей технологии нагрева. На чертежах видно, что без учета всех неуправляемых факторов нагрева обычный разброс температур от слитка к слитку внутри одной плавки составляет 40oС и выше, а в отдельных случаях при большой нестационарности работы индуктора может достигать 100oС. При таких значениях разброса в ряде случаев невозможно попасть в выбранный диапазон температур, что в конечном счете ухудшает качественные показатели изделий из проката.

Таким образом, применение предлагаемого способа позволяет стабилизировать температуру проката и улучшить качество изделий из него.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ И ТЕРМООБРАБОТКИ СЛИТКОВ ИЗ УРАНА | 1997 |

|

RU2127159C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОВОГО ОБОГАЩЕННОГО УРАНА | 1999 |

|

RU2154691C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| СПОСОБ РАФИНИРОВАНИЯ ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2139363C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВОДОРОДА В ТОПЛИВНЫХ ТАБЛЕТКАХ ИЗ ДВУОКИСИ УРАНА | 1999 |

|

RU2173486C2 |

| АНАЛИЗАТОР ВОДОРОДА В ТОПЛИВНЫХ ТАБЛЕТКАХ ИЗ ДВУОКИСИ УРАНА | 1998 |

|

RU2151434C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ОБСАДНЫХ ТРУБ РАЗМЕРОМ 508×11,1, 508×12,7 И 508×16,1 мм НА ТПУ 8-16" С ПИЛИГРИМОВЫМИ СТАНАМИ В ОБЫЧНОМ И ХЛАДОСТОЙКОМ ИСПОЛНЕНИЯХ | 2013 |

|

RU2545957C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УРАНА ИЗ ОТХОДОВ УРАНОВОГО ПРОИЗВОДСТВА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236477C2 |

| Способ изготовления мишени для наработки изотопа Мо-99 | 2015 |

|

RU2696000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО НИОБИЯ | 1998 |

|

RU2137857C1 |

Изобретение относится к прокатному производству и может быть использовано при получении сортового проката из урана. Технический результат - улучшение потребительских свойств уранового проката. В способе, включающем выбор температуры прокатки, нагрев слитков до выбранной температуры, прокатку, закалку проката в воде, согласно изобретению, для каждой выбранной температуры, в зависимости от характеристик слитка, состояния оборудования на момент нагрева и, учитывая неравномерность нагрева слитков по длине, проводят расчет управляющих факторов нагрева решающим блоком с использованием уравнения математической модели вида T = α0+α1l+α2l2+α3l3+α4l4, где Т - температура прокатки, oС; l - координата участка слитка, для которого определяется температура; α0 - свободный член полинома; α1...α4 - коэффициенты полинома, являющиеся функциями факторов нагрева и факторов, характеризующих слиток и состояние оборудование для нагрева. Величина коэффициентов α0...α4 определяются из соотношений

где х1. . .х3 - управляемые факторы нагрева; х1 - количество энергии на основной нагрев, кВт•ч; х2 - время выдержки, с; х3 - время подогрева, с; х4. ..х8 - факторы, характеризующие слиток и состояние оборудования для нагрева; х4 - длина прибыльной части слитка, выраженная в долях от ее максимальной длины; х5 - масса слитка, кг; х6 - номер слитка после простоя оборудования для нагрева; х7 - время внутрисменного или междусменного простоя оборудования для нагрева, ч; х8 - количество слитков, прокатанных после последней зачистки оборудования для нагрева, шт. 1 з.п. ф-лы, 4 ил, 3 табл.

T = α0+α1l+α2l2+α3l3+α4l4,

где Т - температура прокатки, oС;

l - координата участка слитка, для которого определяется температура;

α0 - свободный член полинома;

α1...α4 - коэффициенты полинома, являющиеся функциями факторов нагрева и факторов, характеризующих слиток и состояние оборудования для нагрева.

где х1. . . х3 - управляемые факторы нагрева;

х1 - количество энергии на основной нагрев, кВт•ч;

х2 - время выдержки, с;

х3 - время подогрева, с;

х4. . . х8 - факторы, характеризующие слиток и состояние оборудования для нагрева;

х4 - длина прибыльной части слитка, выраженная в долях от ее максимальной длины;

х5 - масса слитка, кг;

х6 - номер слитка после простоя оборудования для нагрева;

х7 - время внутрисменного или междусменного простоя оборудования для нагрева, ч;

х8 - количество слитков, прокатанных после последней зачистки оборудования для нагрева, шт.

| СПОСОБ ПРОКАТКИ И ТЕРМООБРАБОТКИ СЛИТКОВ ИЗ УРАНА | 1997 |

|

RU2127159C1 |

| RU 94011015 A1, 27.05.1997 | |||

| GB 1408827, 08.10.1975 | |||

| Стробоскопическое устройство | 1985 |

|

SU1430755A1 |

Авторы

Даты

2003-08-20—Публикация

2001-04-02—Подача