Настоящее изобретение относится к способу получения 1-хлор-3,4-бутадиена дегидрохлорированием 3,4-дихлорбутена-1, 1,4-дихлорбутена-2 или их смесей.

Известно, что 1-хлор-1,3-бутадиен, называемый также "альфа- хлоропрен", можно полимеризовать или сополимеризовать предпочтительно, с хлоропреном 2-хлор-1,3-бутадиен.

Известен способ получения 1-хлор-1,3 бутадиена дегидрирохлорированием 1,4-дихлорбутена-2 действием амида натрия в вазелиновом масле - см. Методы элементоорг. химии под ред. А.Н. Несмеянова, М.: Наука, 1973, с. 460.

Альфа-хлоропрен обычно получают в виде побочного продукта в большинстве реакций, которыми получают 2-хлоробутадиен. Фактически небольшие количества альфа-хлоропрена образуются во время присоединения хлористого водорода к винилацетилену. Кроме того, альфа-хлоропрен, количества которого могут меняться от условий реакции, образуется во время реакций хлорирования бутадиена, или изомеризации 1,4-хлор-2-бутена, чтобы получить 3,4-дихлоро-1-бутен, или также дегидрохлорирования 3,4-дихлоро-1-бутена.

Высокий уровень выхода альфа-хлоропрена можно получить дегидрохлорированием 1,4-дихлоро-2 бутена, полученного в свою очередь, из бутендиола с амидом натрия в минеральном масле. Такой способ очень дорогостоящий, так как он требует, по меньшей мере, стехиометрических количеств амида натрия.

Цель настоящего изобретения - усовершенствованный способ получения 1-хлоро-1,3-бутадиона, который избавлен от вышеуказанных недостатков.

В соответствии со сказанным, настоящее изобретение относится к способу получения 1-хлоро-1,3-бутадиена, отличающемуся тем, что дихлорбутен выбирается из 3,4-дихлоро-1-бутена, 1,4-дихлоро-2-бутена и их смесей, и дегидрохлорируется в газовой фазе в присутствии катализатора, выбранного из фосфата лантана, фосфата лантана с присадкой из по меньшей мере одного щелочного или щелочноземельного металла, и смесей указанных фосфатов.

Катализатор предпочтительно выбирается из фосфата лантана и фосфата лантата с цезиевой присадкой.

Под "фосфатом лантата с присадкой из щелочного или щелочноземельного металла" понимается соединение, которое определено в ЕР-А-440555, т.е. соединение с общей формулой /на основе сухого материала/: LaPO4/Imp/p /1/.

В соединении с общей формулой /1/ под "Imp" понимается основной пропиточный состав, который составляет металл, выбранный из щелочных металлов или щелочноземельных металлов, предпочтительно щелочноземельных металлов, причем указанные металлы ассоциированы с противо-ионом настолько, чтобы обеспечить нейтральность соединения общей формулы /1/. В вышеуказанной формуле /1/, коэффициент "р" находится в пределе от 10-2 до 1/3 , предпочтительно от 0.05 до 0.2.

Фосфат лантата можно получить хорошо известной технологией, например, реакцией фосфорной кислоты и соли лантана, например, карбоната лантана.

Получение фосфата лантана с присадкой из щелочного металла или щелочноземельного металла раскрывается в ЕР-А-440555.

Прежде чем использовать катализатор в способе дегидро-хлорирования по настоящему изобретению катализатор подвергается обычным процедурам кальцинирования, предпочтительно при температурах в диапазоне от 420 до 480oC.

Катализатор может использоваться в способе настоящего изобретения как таковой, или как комбинированная форма с твердыми инертными материалами, функционирующими как связующие агенты. Для такой цели особенно подходят такие окислы как глинозем, кремнезем, окись титана, магнезия, двуокись циркония, взятые отдельно или скомбинированные друг с другом.

Катализатор и связующий агент можно смешивать в весовом соотношении 30: 70, лучше в соотношении от 50:50 до 70:30. Полученной смеси можно придать нужную форму, например, экструдированных тел или гранул.

Реакция дегидрохлорирования, на которой основан способ настоящего изобретения, проходит следующим образом:

- изомеризация 3,4-дихлоро-1-бутена /3,4-DCB/, с получением 1,4-дихлоро-1-бутена /1,4-DCB/;

- дегидрохлорирование 1,4-DCB для получения 1-хлоро-1,3-бутадиена /1-СВ/.

Из вышесказанного следует, что способ по настоящему изобретению одинаково эффективен как и с 3,4-DCB, так и с 1,4-DCB в качестве исходных соединений.

Способ настоящего изобретения предусматривает процесс, когда 3,4-DCB или 1,4-DCB или их смеси пропускаются над указанным катализатором.

В соответствии с вариантом изобретения можно использовать газ-носитель, который состоит из одного или нескольких инертных газов, предпочтительно это азот.

Время контакта составляет в пределах от 5 до 0,5 секунд, лучше от 2 до 1 секунды.

Способ изобретения преимущественно проводится при температурах, в диапазоне от 190 до 280oC, лучше от 200 до 250oC.

Предлагаются следующие примеры для более подробной иллюстрации изобретения.

Пример 1. Получение LaPO4

57 г H3PO4 /85% Prolabo/, и 150 мл деионизированной воды загружаются в реактор. Полученная смесь перемешивается на скорости 500 - 700 об/мин. В холодном состоянии с сильным перемешиванием добавляется 166.6 г La2/СО3/3 • 12H2О. Реакционная среда нагревается 60 минут и затем охлаждается с доведением до комнатной температуры в течение 30 минут. Суспензия фильтруется на фильтре с пористой стеклянной пластинкой N 3 до тех пор, пока не уйдут маточные жидкости.

Отжатый осадок погружается в 1000 мл воды с сильным перемешиванием и поддерживается в состоянии суспензии 30 минут с одновременным перемешиванием. Стадия промывания повторяется дважды. Продукт фильтруется, затем высушивается при 110oC.

Пример 2. Получение LaPO4 с цезиевой присадкой.

4,7 мл 6М CsOH добавляется к 14.12 мл 1М H3PO4. Добавлением воды объем смеси доводится до 50 мл.

К 50 г LaPO4, приготовленного в соответствии с предшествующим примером, по каплям добавляется 20 мл указанного раствора.

Продукт выстаивается 60 минут, высушивается всю ночь при 110oC, затем обжигается при 500oC в течение 120 минут.

Сухой продукт содержит 3% цезия /в весовом соотношении/.

Пример 3. Общая экспериментальная процедура

В трубчатый кварцевый реактор, снабженный каналом для термометра, двумя патрубками для подачи жидкости /азот, среда подачи по типу шприца/, и цилиндрической печью, на перегородку из пористого стекла загружались в последовательности слой порошка стекла пирекс /1 см/, слой смеси катализатора /2 мл/ - порошок пирекса /8 г/, слой бусин из пирекса /2 см/.

Катализатор кондиционировался следующим образом:

- кальцинирование: 120 минут при 400oC;

- кондиционирование теплом: 120 минут при 250oC.

Полученные продукты реакции разделялись ловушкой /будучи изолированными в трех ловушках, установленных каскадом/; указанное разделение проводилось в течение 1 часа после периода начала в 45 минут.

Условия эксперимента:

- N2: 2.8 л/час

- скорость подачи 3,4-дихлорбутена /в сокращении указывается "3,4-" или 1,4-дихлоро-2 бутена: г/час;

- температура: 250oC.

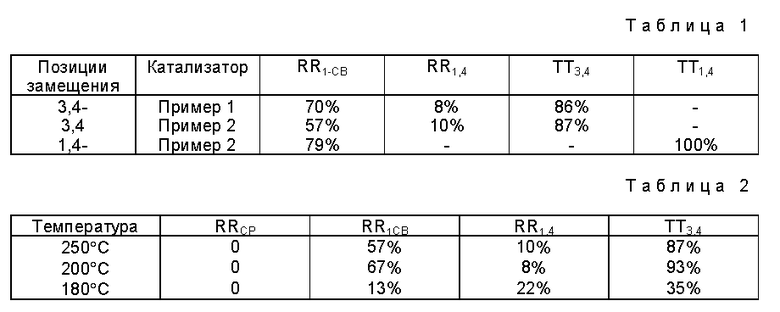

Результаты указаны в Таблице 1, в которой: RRICB - выход 1-хлорбутадиена,

RR1,4 - выход 1,4-дихлоро-2-бутена,

TT3,4 - преобразование 3,4-дихлоро-1-бутена,

TT1,4 - преобразование 1,4-дихлоро-2-бутена.

Пример 4.

В этом примере /таблица 2/ изучалось воздействие температуры реакции дегидрохлорирования 3,4-дихлорбутена для получения 2-хлорбутена в присутствии CS2НРО4•LaPO4, полученного, как раскрыто в примере 2 выше. Был также расчитан выход хлоропрена /RRCP.

Данные, указанные в таблице 2, показывают, что наилучшие результаты в преобразовании и выходе получаются при температуре около 200oC, хотя и при 250oC данные также удовлетворительны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОПРЕНА (ВАРИАНТЫ) | 1994 |

|

RU2121474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОПРЕНА ДЕГИДРОХЛОРИРОВАНИЕМ 3,4-ДИХЛОРБУТЕНА-1 | 1994 |

|

RU2121994C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИМЕРНОГО КАУЧУКА ПОЛИХЛОРОПРЕНОВОГО ТИПА, КАУЧУК, СОПОЛИМЕР | 1995 |

|

RU2120949C1 |

| СПОСОБ ПОЛУЧЕНИЯ (СО)ПОЛИХЛОРОПРЕНОВЫХ ЛАТЕКСОВ, КЛЕЯЩЕЕ ВЕЩЕСТВО, ДОБАВКА, (СО)ПОЛИХЛОРОПРЕНОВЫЙ ЛАТЕКС | 1996 |

|

RU2161162C2 |

| Способ получения хлоропрена | 1979 |

|

SU775101A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНА ПОСРЕДСТВОМ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ ПО МЕНЬШЕЙ МЕРЕ ОДНОГО СПИРТА | 2014 |

|

RU2660132C2 |

| СПОСОБ ВЫДЕЛЕНИЯ 1,4-ДИХЛОРБУТЕНА-2 | 1996 |

|

RU2125978C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРОВ ХЛОРДИЕНОВЫХ УГЛЕВОДОРОДОВ | 1996 |

|

RU2137786C1 |

| СПОСОБ ПОЛУЧЕНИЯ β -ХЛОРОПРЕНА | 1991 |

|

RU2017710C1 |

| СПОСОБ ЖИДКОФАЗНОГО ХЛОРИРОВАНИЯ 1,3-БУТАДИЕНА | 2013 |

|

RU2533421C1 |

Описывается способ получения 1-хлор-1,3-бутадиена дегидрохлорированием дихлорбутенов, выбранных из 3,4-дихлорбутена-1, 1,4-дихлорбутена-2 или их смесей, и процесс ведут в газовой фазе в присутствии катализатора, выбранного из фосфата лантана или фосфата лантана, включающего присадку щелочного или щелочно-земельного металла, или смесей указанных фосфатов. Предложенный способ проще и дешевле по сравнению с известным. 2 з.п. ф-лы, 2 табл.

| Методы элементоорганической химии/ Под ред | |||

| Несмеянова А.Н | |||

| - М.: Наука, 1973, с.460 | |||

| Способ определения величины потока разряженного газа | 1972 |

|

SU440555A1 |

| EP 0372183, 1989 | |||

| SU 1277883 A3, 1986 | |||

| Устройство для транспортировки бухт проволоки | 1978 |

|

SU775001A1 |

| Способ получения низших хлор- или бромалкенов | 1978 |

|

SU771081A1 |

Авторы

Даты

1999-03-10—Публикация

1994-09-16—Подача