Изобретение относится к измерительной технике в машиностроении, а именно к способу измерения конических резьбовых калибров-пробок.

У существующих известных способов для определения среднего диаметра резьбы необходимо производить замеры в двух местах, а при наличии на проверяемом калибре выреза прямого измерения среднего диаметра в основной плоскости быть не может, так как у выше указанных калибров отсутствуют базовые точки, которые используются в формуле определения среднего диаметра резьбы.

Прототипом заявляемого изобретения является способ измерения среднего диаметра резьбы конических резьбовых калибров по авторскому свидетельству SV 1270534 (К. В. Федосов) публикация 1986 г. Этот способ основан на измерении среднего диаметра методом осевого сечения с применением микроскопа и измерительных резьбовых ножей. При этом способе конический резьбовой калибр устанавливают в центре микроскопа. К правым и левым сторонам профиля одного из витков резьбы устанавливают поочередно измерительные резьбовые ножи и измеряют расстояние от f выбранного витка путем совмещения правого и левого штрихов сетки микроскопа с рисками ножей при развороте сетки. Перекрестие сетки микроскопа устанавливают в средней части высоты витка резьбы и смещают вправо от вершины f витка на величину l до пересечения перекрестия сетки микроскопа с правой стороны профиля витка, которое определяют по совпадению правого штриха сетки с риской ножа. Измеряют средний диаметр dср правый. Совмещают перекрестие сетки микроскопа в сторону левого профиля витка резьбы на величину от вершины f витка.

Перемещая сетку перпендикулярно оси резьбы с помощью поперечной подачи микроскопа, не изменяя его продольного положения и разворачивая сетку, совмещают левый штрих сетки с риской измерительного ножа, установленного в левой стороне профиля. Измеряют средний диаметр dср левый.

Определяют средний диаметр резьбы dс.изм. как полусумму измеренных значений

где dср.изм - средний диаметр резьбы калибра, соответствующего выбранному витку резьбы;

P - шаг резьбы;

α/2 - половина угла профиля;

ϕ - угол уклона конуса калибра.

К недостаткам данного способа можно отнести то, что он не может обеспечить прямого измерения среднего диаметра резьбы в основной плоскости у резьбовых калибров, имеющих вырез, потому что у этих калибров отсутствуют базовые точки, которые используются в выше приведенной формуле определения среднего диаметра резьбы.

Целью предлагаемого изобретения является обеспечение возможности измерения среднего диаметра резьбы у конусных резьбовых калибров, имеющих вырез.

Указанная цель достигается тем, что измерения осуществляют методом осевого сечения с применением измерительного микроскопа и измерительных ножей, отличающийся тем, что средний диаметр резьбы определяют как разность значений наружного диаметра до точек на поверхности резьбы, располагающихся на базовой длине на линии, на которой ширина впадины равна толщине зуба.

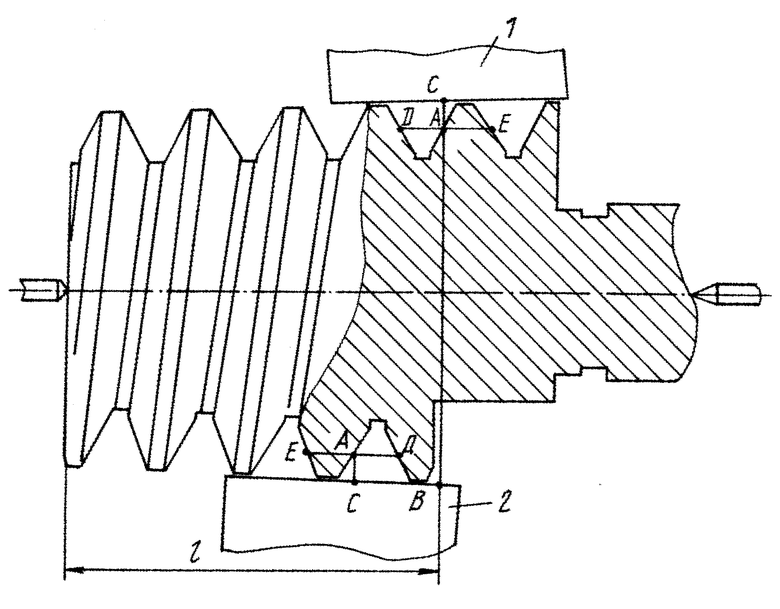

На фиг. 1 изображено: 1,2 - измерительные ножи, l - базовая длина, на которой необходимо произвести замер среднего диаметра, A - найденная точка касания среднего диаметра к поверхности резьбы.

Выполнение измерений по определению среднего диаметра резьбы конических резьбовых калибров-пробок.

Измерения производятся в следующей последовательности.

1. Контролируемый конический калибр устанавливают и поджимают в центрах измерительного микроскопа.

2. Вращая калибр, установленный в центрах измерительного микроскопа, проверяют горизонтальность калибра относительно центров микроскопа.

3. При наличии биения, выявленного при вращении калибра, измеряют величину от максимальной и минимальной точки биения калибра путем поперечного перемещения стола микроскопа.

4. Подводят измерительные ножи с частичным их выступанием с обеих сторон к базовой поверхности шлифованного торца калибра и поперечным перемещением стола микроскопа по выступающим частям измерительных ножей, проверяют возможное отклонение от перпендикулярности торца калибра относительно его оси.

5. Продольным перемещением стола микроскопа выставляют базовый размер длины l/см. фиг. 1/, на которой необходимо измерить средний диаметр D ср и измеряют СВ наружный диаметр резьбы. При выявлении отклонений от перпендикулярности торца калибра относительно его оси по п. 4 наружный диаметр резьбы измеряют на базовой длине l от верхнего и нижнего торца калибра.

6. На установленной базовой длине l определяют предполагаемую точку касания A среднего диаметра к поверхности резьбы. Для этого перемещают стол микроскопа влево и от точки A измеряют ширину впадины АД. Перемещая стол микроскопа вправо, измеряют толщину зуба АЕ.

7. В случае неравенства ширины впадины АД и толщины зуба АЕ вращают калибр в центрах микроскопа и добиваются равенства значений АД и АЕ с пределом допуска возможности микроскопа.

8. Найденная точка касания A к поверхности резьбы, у которой выполняется условие равенства ширины впадины АД и толщины зуба АЕ и будет начальной точкой среднего диаметра на заданной длине.

9. Затем подводят плоский измерительный нож к вершинам резьбового калибра и измеряют расстояние AC /от точки касания среднего диаметра резьбы до ножа/, которое и будет являться разницей между наружным и средним диаметрами резьбы на одной стороне калибра.

10. Проверяют расстояние удаленности от наружного диаметра резьбы до точки касания среднего диаметра к поверхности резьбы с противоположной стороны на ближайшем от выреза участке калибра. Для этого от установленного по наружному диаметру измерительного ножа с другой стороны отступают расстояние, равное АС, и продольным перемещением стола микроскопа подводят точку касания А. к поверхности зуба, далее измеряют ширину впадины А.Д. и ширину зуба А.Е.

11. В случае неравенства ширины впадины А.Д. и толщины зуба А.Е., перемещая продольным и поперечным ходами стол микроскопа, находят такую точку касания к поверхности резьбы А, при которой выполняется условие равенства значений А.Д., и А.Е. и уже от найденной новой точки касания А измеряют расстояние А.С.

12. Из результата замера СВ вычитают размер АС и А.С., полученный результат будет являться истинным размером среднего диаметра резьбы на заданном участке.

13. С целью проверки симметричности и глубины нарезания профиля резьбы на всей рабочей поверхности калибра измерение расстояний удаленности от наружного диаметра резьбы до точки касания среднего диаметра к поверхности резьбы производится не менее 6 раз в противоположно лежащих точках, в том числе и при развороте калибра на 90o.

14. При определении точки касания среднего диаметра к поверхности резьбы с установкой 3-х измерительных ножей одновременно равенство значений АД и АЕ может быть увеличено на 2 и более витка резьбы, то есть измерения производят по двум и более ширинам впадин и толщинам зуба.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения среднего диаметра резьбы конических резьбовых калибров пробок | 1985 |

|

SU1270534A1 |

| Автомат для контроля среднего диаметра наружной резьбы деталей | 1977 |

|

SU734498A1 |

| Инструмент для накатки резьбы | 1990 |

|

SU1759511A1 |

| РОЛИКОВЫЕ КОНЬКИ | 1991 |

|

RU2010584C1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270977C1 |

| Способ измерения среднего диаметра изделия с наружной резьбой | 1987 |

|

SU1441162A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| Устройство для контроля резьбы | 1990 |

|

SU1772582A1 |

| СПОСОБ НАРЕЗАНИЯ ТОЧНЫХ ВНУТРЕННИХ РЕЗЬБ | 2002 |

|

RU2215621C2 |

| УСТРОЙСТВО И СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ РЕЗЬБЫ | 2009 |

|

RU2477453C1 |

Способ состоит в том, что измерения осуществляют методом осевого сечения с применением измерительного микроскопа и измерительных ножей. Средний диаметр резьбы определяют как разность значений наружного диаметра резьбы на базовой длине и расстояний от наружного диаметра до точек на поверхности резьбы, располагающихся на базовой длине на линии, на которой ширина впадины равна толщине зуба. Технический результат, достигаемый при реализации изобретения, состоит в обеспечении возможности измерения среднего диаметра резьбы у конусных резьбовых калибров, имеющих вырез, а также снижении трудоемкости производимых работ. 1 ил.

Способ измерения среднего диаметра конических резьбовых калибров-пробок, состоящий в том, что измерения осуществляют методом осевого сечения с применением измерительного микроскопа и измерительных ножей, отличающийся тем, что средний диаметр резьбы определяют как разность значений наружного диаметра резьбы на базовой длине и расстояний от наружного диаметра до точек на поверхности резьбы, располагающихся на базовой длине на линии, на которой ширина впадины резьбы равна толщине зуба.

| Способ измерения среднего диаметра резьбы конических резьбовых калибров пробок | 1985 |

|

SU1270534A1 |

| Григорьев И.А | |||

| и др | |||

| Контроль размеров в машиностроении | |||

| - М.: Машгиз, 1959, с.253-257 | |||

| Справочник по производственному контролю в машиностроении | |||

| - М.: Машгиз, 1956, с.433-436. | |||

Авторы

Даты

1999-03-20—Публикация

1997-02-17—Подача