Изобретение относится к метизному производству, а именно к изготовлению резьб на изделиях повышенной прочности, например, железнодорожных болтах, и может быть использовано при накатке резьб на изделиях нормальной прочности.

Известна плашка для формирования резьбы методом пластического деформирования (см. авт. св. №742017, кл. В 21 НЗ/06), выполненная в поперечном сечении с отверстием и рабочей поверхностью в виде эллипса с постоянной высотой витков, соответствующей высоте полного профиля формируемой резьбы.

Однако данный инструмент не позволяет повысить качество резьбы на изделии и повысить стойкость инструмента, поскольку он не обеспечивает рациональное пластическое формоизменение материала повышенной прочности при формировании витков резьбы на изделии.

Известен резьбонакатной инструмент (авт. св. № 1186339, кл. В 21 Н 3/06), содержащий подвижную и неподвижную плашки с заборным, калибрующим и сбрасывающим участком, причем на заборном участке выполняют по меньшей мере один гладкий участок.

Однако данный инструмент не позволяет повысить качество резьбы повышенной прочности и повысить стойкость инструмента, поскольку изменение высоты резьбооб- разующих канавок на заборном участке не обеспечивает рациональное пластическое формоизменение материала при формировании профиля резьбы.

Наиболее близким по конструктивным признакам к заявляемому объекту являются плоские матрицы для накатки, имеющие группу из нескольких врезных зубьев последовательно увеличивающейся высоты и группу из нескольких чистовых зубьев, ряд чистовых зубьев, имеющих на участке взаиС/)

с

4 СП О СЛ

модействия с заготовкой переменную ширину, меньшую, чем ширина накатываемых зубьев (заявка Японии № 63-31294, В 21 Н 5/00).

Однако данный инструмент не позволяет повысить качество резьбы на изделии повышенной прочности и повысить при этом стойкость инструмента, поскольку он не позволяет снизить напряжения пластического формообразования.

Целью изобретения является повышение качества накатываемых резьб и повышение стойкости инструмента за счет снижения напряжения деформирования.

Поставленная цель достигается тем, что в инструменте для накатки, содержащем подвижную и неподвижную плашки с зонно изменяющейся по длине плашек шириною резьбообразующих канавок, канавки выполнены с зонно изменяющейся глубиной, причем максимальная глубина канавок в соседних зонах отличается в 1,1.„1,8 раза, а средняя ширина - в 1,05... 1,35 раза.

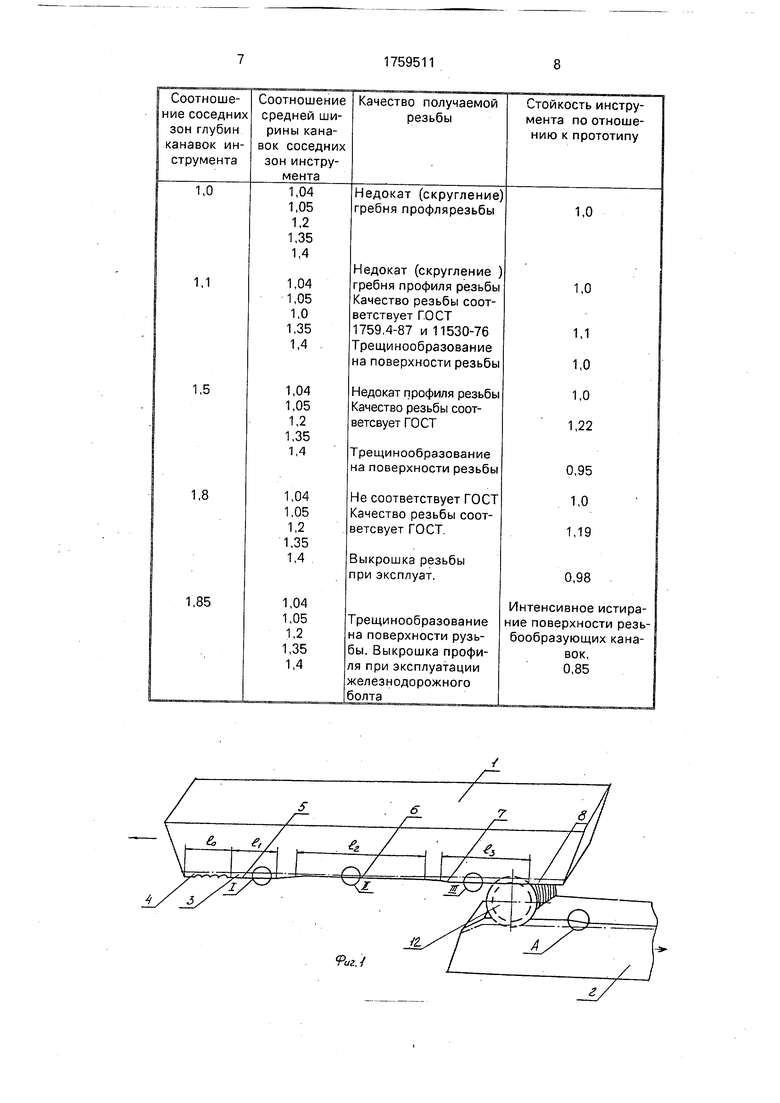

Причем сопряжения соседних зон в плоскости продольного сечения плашек выполнены в виде кривых, производные которых совпадают в точке пересечения.

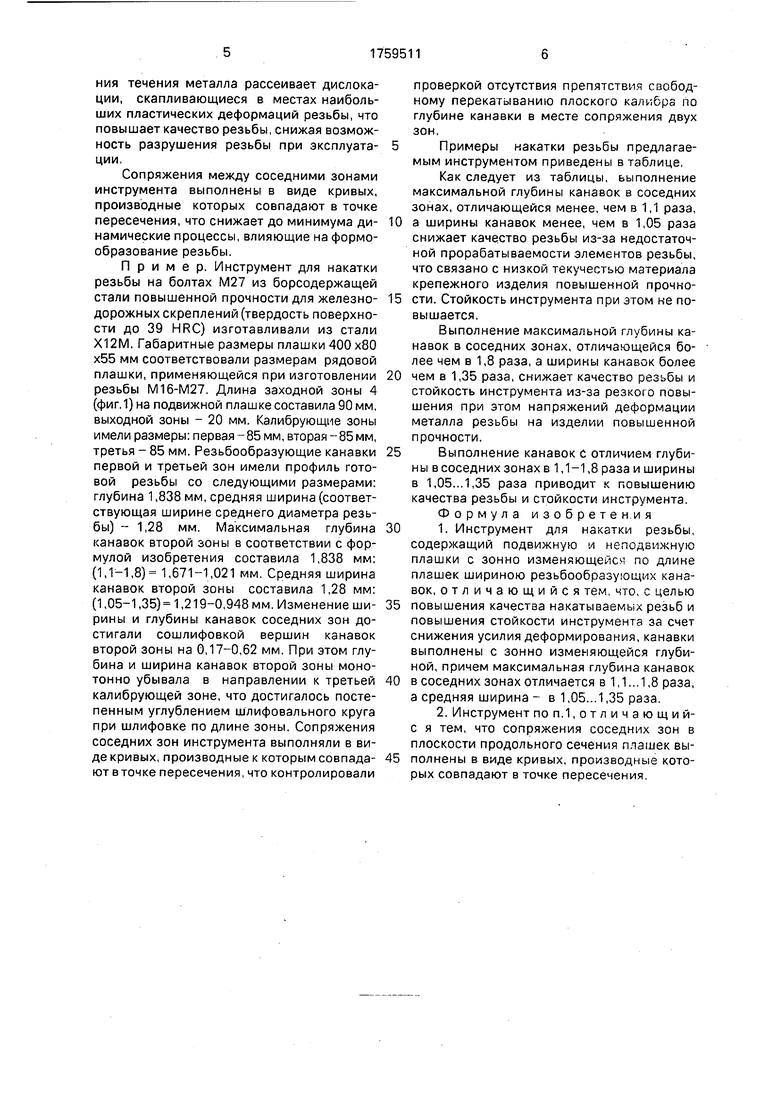

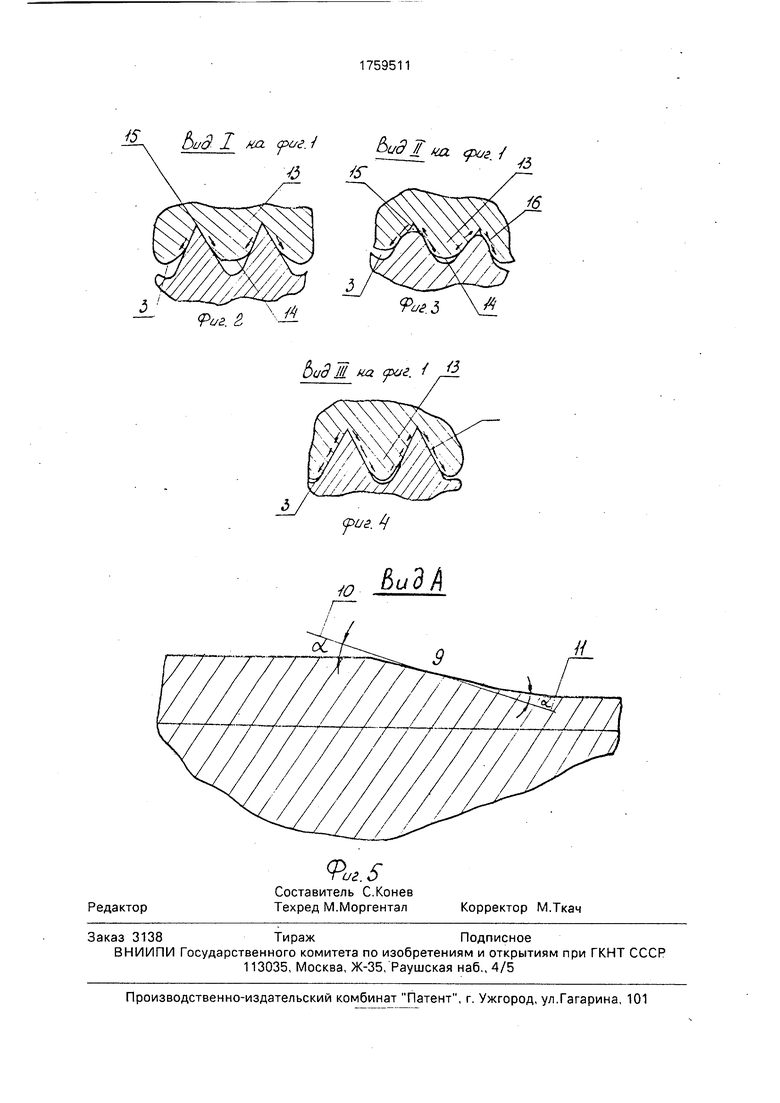

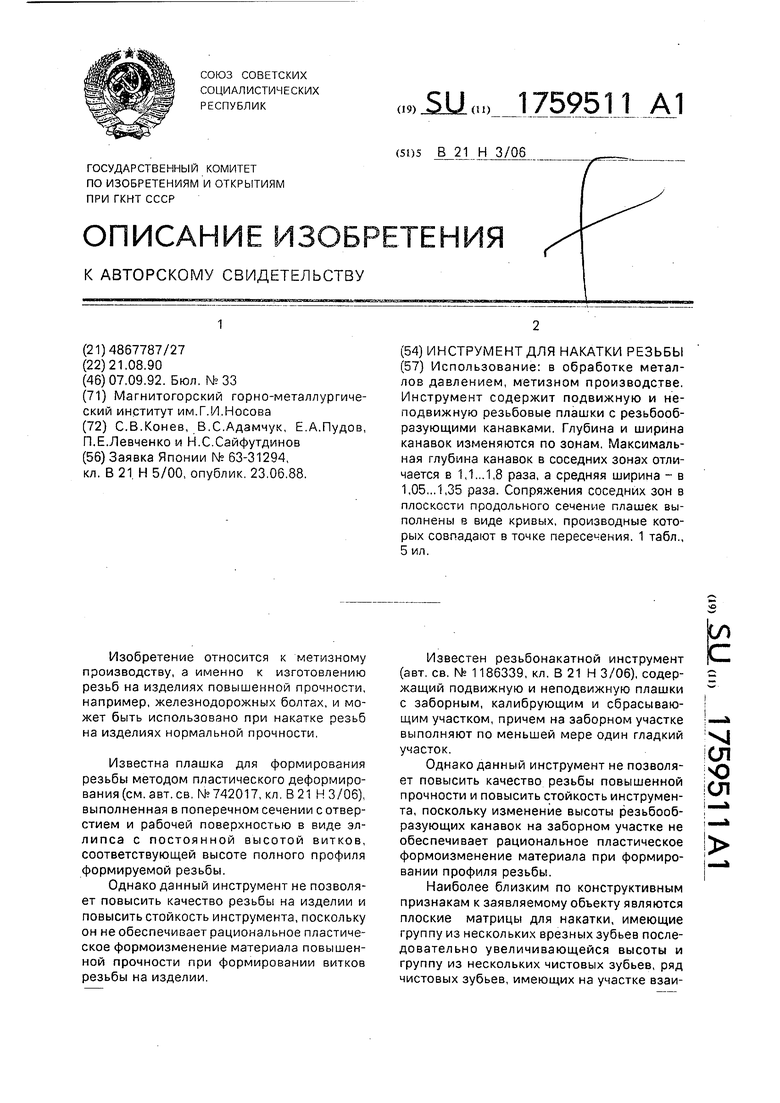

Предлагаемый инструмент изображен на фиг.1-5, где на фиг.1 показан общий вид инструмента; на фиг.2-4 - профиль резьбовых канавок на резьбонакатных зонах I,II,III на фиг.1 и получаемой при этом резьбы; на фиг.5 - вид А на фиг. 1 сечения резьбонакат- ной плашки в плоскости симметрии резьбовой канавки.

Инструмент состоит из подвижной плашки 1 (фиг.1) и неподвижной плашки 2, содержащих резьбообразующие канавки 3 (фиг.1-4), глубина и ширина которых изменяется по зонам. На инструменте имеются зоны: входная 4 (фиг.1) длиной lo, первая калибрующая 5 длиной И, вторая калибрующая 6 длиной 2, третья калибрующая 7 длиной з и выходная 8. Сопряжения соседних зон выполнены в виде кривых, производные которых совпадают в точке 9 (фиг.5), что достигается совпадением касательных 10,11, проведенных к кривым соседних участков, Накатываемое инструментом изделие 12 (фиг.1) приобретает резьбу 13 (фиг.2-4) с формируемыми гребнями 14 резьбы, участком 15 впадины резьбы и промежуточной точкой 16.

Инструмент работает следующим образом. Изделие 12 (фиг.1) захватывается входной частью 4, после чего перемещается на первую калибрующую зону 5. При прохождении изделием первой калибрующей зоны происходит частичное формообразование резьбовой поверхности изделия (фиг.2, вид

1 на фиг.1) за счет неполного врезания инструмента в поверхность изделия. Резьба при этом получает недокатанные скругленные гребни 14, Металл изделия, деформи5 руемый резьбовыми канавками, течек в направлении гребней резьбы (направление течения металла показано на фиг.2 стрелками).

При прохождении второй калибрующей

0 зоны 6 (фиг,1) форма резьбообразующих канавок плашки обеспечивает снижение напряжений пластического формобразования резьбы. Это достигается тем, что от контакта с инструментом высвобождается уже на5 катанный участок 15 (фиг.З) резьбы, а также тем, что очаг пластической деформации смещается в промежуточную между гребнем 14 и впадиной резьбы точку 16. (Смещение достигается уменьшением вы0 соты вершин резьбообразующих канавок, например, шлифовкой данной зоны резь- бонакатной плашки. Ширина и глубина резьбообразующих канавок зоны монотонно изменяется по длине плашки за счет

5 плавного изменения подачи шлифовального круга при шлифовке вершин резьбообразующих канавок по длине зоны). В результате вершины резьбовых канавок плашки не помещаются в уже накатанную

0 резьбовую впадину, и деформируемый металл изделия получает возможность течь от точки 16 как в направлении гребней 14 резьбы изделия, так и в направлении, противоположном направлению течения на первом

5 калибрующем участке (направление течения металла показаны на фиг.З стрелками). Тем самым используется эффект Баушинге- ра(см., например, М.Л.Бернштейн, В.А.Зай- мовский. Механические свойства металлов. 0 М,: Металлургия, 1979, с.77), заключающийся в уменьшении сопротивления материалов пластическим деформированиям после предварительной пластической деформации противоположного знака.

5 Следующая, третья калибрующая зона 7 (фиг.1) имеет профиль готовой резьбы и формирует профиль резьбы полностью (см.фиг.4, вид III на фиг.1), При этом вновь используется упомянутый эффект Баушин0 гера: поскольку ранее (на второй калибрующей зоне) вокруг точки 16 на профиле резьбы образовалась впадина, то металл стремится в нее затечь, меняя из-за этого направление своего течения на противо5 положное по сравнению с течением на предыдущей калибрующей зоне. Смена направления течения металла снижает напряжения пластической деформации, что положительно сказывается на стойкости

инструмента. Кроме того, смена направления течения металла рассеивает дислокации, скапливающиеся в местах наибольших пластических деформаций резьбы, что повышает качество резьбы, снижая возможность разрушения резьбы при эксплуатации.

Сопряжения между соседними зонами инструмента выполнены в виде кривых, производные которых совпадают в точке пересечения, что снижает до минимума динамические процессы, влияющие на формообразование резьбы.

Пример. Инструмент для накатки резьбы на болтах М27 из борсодержащей стали повышенной прочности для железнодорожных скреплений (твердость поверхности до 39 HRC) изготавливали из стали Х12М. Габаритные размеры плашки 400 х80 х55 мм соответствовали размерам рядовой плашки, применяющейся при изготовлении резьбы М16-М27. Длина заходной зоны 4 (фиг. 1) на подвижной плашке составила 90мм, выходной зоны - 20 мм. Калибрующие зоны имели размеры: первая - 85 мм, вторая - 85 мм, третья - 85 мм. Резьбообразующие канавки первой и третьей зон имели профиль готовой резьбы со следующими размерами: глубина 1,838 мм, средняя ширина (соответствующая ширине среднего диаметра резьбы) - 1,28 мм. Максимальная глубина канавок второй зоны в соответствии с формулой изобретения составила 1,838 мм: (1,1-1,8) 1,671-1,021 мм. Средняя ширина канавок второй зоны составила 1,28 мм: (1,05-1,35) 1,219-0,948 мм. Изменение ширины и глубины канавок соседних зон достигали сошлифовкой вершин канавок второй зоны на 0,17-0,62 мм. При этом глубина и ширина канавок второй зоны монотонно убывала в направлении к третьей калибрующей зоне, что достигалось постепенным углублением шлифовального круга при шлифовке по длине зоны. Сопряжения соседних зон инструмента выполняли в виде кривых, производные к которым совпадают вточке пересечения, что контролировали

проверкой отсутствия препятствия свободному перекатыванию плоского калибра по глубине канавки в месте сопряжения двух зон.

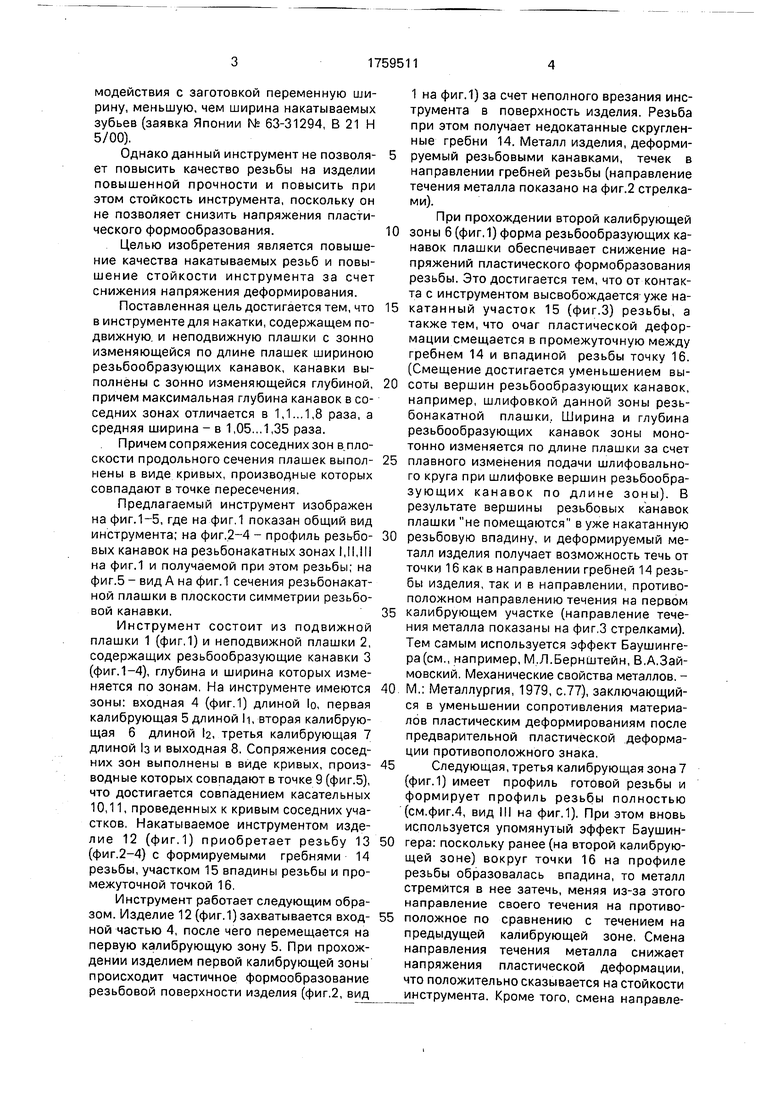

Примеры накатки резьбы предлагаемым инструментом приведены в таблице,

Как следует из таблицы, выполнение максимальной глубины канавок в соседних зонах, отличающейся менее, чем в 1,1 раза,

а ширины канавок менее, чем в 1,05 раза снижает качество резьбы из-за недостаточной прорабатываемое™ элементов резьбы, что связано с низкой текучестью материала крепежного изделия повышенной прочности. Стойкость инструмента при этом не повышается.

Выполнение максимальной глубины канавок в соседних зонах, отличающейся более чем в 1,8 раза, а ширины канавок более

чем в 1,35 раза, снижает качество резьбы и стойкость инструмента из-за резкого повышения при этом напряжений деформации металла резьбы на изделии повышенной прочности.

Выполнение канавок с отличием глубины в соседних зонах в 1,1-1,8 раза и ширины в 1,05,..1,35 раза приводит к повышению качества резьбы и стойкости инструмента. Формула изобретения

1. Инструмент для накатки резьбы,

содержащий подвижную и неподвижную плашки с зонно изменяющейся по длине плашек шириною резьбообразующих канавок, отличающийся тем. что, с целью

повышения качества накатываемых резьб и повышения стойкости инструмента за счет снижения усилия деформирования, канавки выполнены с зонно изменяющейся глубиной, причем максимальная глубина канавок

в соседних зонах отличается в 1,1...1,8 раза, а средняя ширина - в 1,05...1,35 раза.

2. Инструмент по п.1, о т л и ч а ю щ и й- с я тем, что сопряжения соседних зон в плоскости продольного сечения плашек выполнены в виде кривых, производные которых совпадают в точке пересечения.

tf

Ьид- I на . / в

Dud на фаг. /

Я

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2179490C2 |

| ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ РЕЗЬБЫ | 2007 |

|

RU2354487C1 |

| Способ формирования резьб | 1988 |

|

SU1572733A1 |

| СПОСОБ ФОРМИРОВАНИЯ НАКАТКОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2098240C1 |

| Резьбонакатной инструмент | 1980 |

|

SU919796A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Инструмент для накатывания резьбы | 1987 |

|

SU1704894A1 |

| Резьбонакатной инструмент | 1983 |

|

SU1186339A2 |

| ИНСТРУМЕНТ ДЛЯ НАКАТКИ КРУПНОЙ РЕЗЬБЫ НА СТЕРЖНЕВЫХ ИЗДЕЛИЯХ | 2007 |

|

RU2336140C1 |

| Способ изготовления крепежных деталей с многогранным стержнем | 1990 |

|

SU1759517A1 |

Использование: в обработке металлов давлением, метизном производстве. Инструмент содержит подвижную и неподвижную резьбовые плашки с резьбооб- разующими канавками. Глубина и ширина канавок изменяются по зонам. Максимальная глубина канавок в соседних зонах отличается в 1,1...1,8 раза, а средняя ширина - в 1,05...1,35 раза. Сопряжения соседних зон в плоскости продольного сечение плашек выполнены в виде кривых, производные которых совпадают в точке пересеиения. 1 табл., 5 ил.

bud Ж на у&г. / #

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-07—Публикация

1990-09-21—Подача