I

Изобретение относится к области измерения линейных размеров деталей, а именно к измерению параметров резьбы деталей в массовом производстве.

Известен автомат для контроля среднего диаметра наружной резьбы деталей, содержащий две гребенки (базовую и измерительную) с развернутыми витками резьбы, каретку; несущую базовую линейку, основание и электроконтактный датчик, установленный на основании и контактирующий с ю измерительной гребенкой, закрепленный на двух взаимно перпендикулярных пружинных параллелограммах 1.

В указанном автомате отсутствуют элементы для ориентации впадин резьбы измеряемых деталей относительно выступов 5 гребенок, что ухудшает условия базирования деталей при измерении и тем самым снижает метрологичские показатели автомата.

Наиболее близким по технической сущности к изобретению является автомат для контроля среднего диаметра наружной резьбы деталей, содержащий основание, привод, магазин загрузки, лоток выгрузки, транспортирующий механизм, измерительные резьбовые полукольца и датчик 2.

Недостатком известного автомата является низкая точность и надежность работы вследствие нестабильности базирования детали.

Цель изобретения - повышение точности контроля и Надежности работы автомата.

Цель достигается тем, что автомат снабжен ориентирующей планкой для совмещения впадин контролируемой резьбы с выступами резьбы измерительных полуколец, выполненной в виде ножа с толщиной лезвия, меньшей ширины впадины резьбы, установленной между магазином загрузки и измерительными полукольцами под углом к направлению транспортирования детали, величина которого не превышает угол подъема витков резьбы и достаточна для создания смещения лезвия ножа на длине хода транспортирования, превышающего сумму толщины лезвия и ширины выступа резьбы.

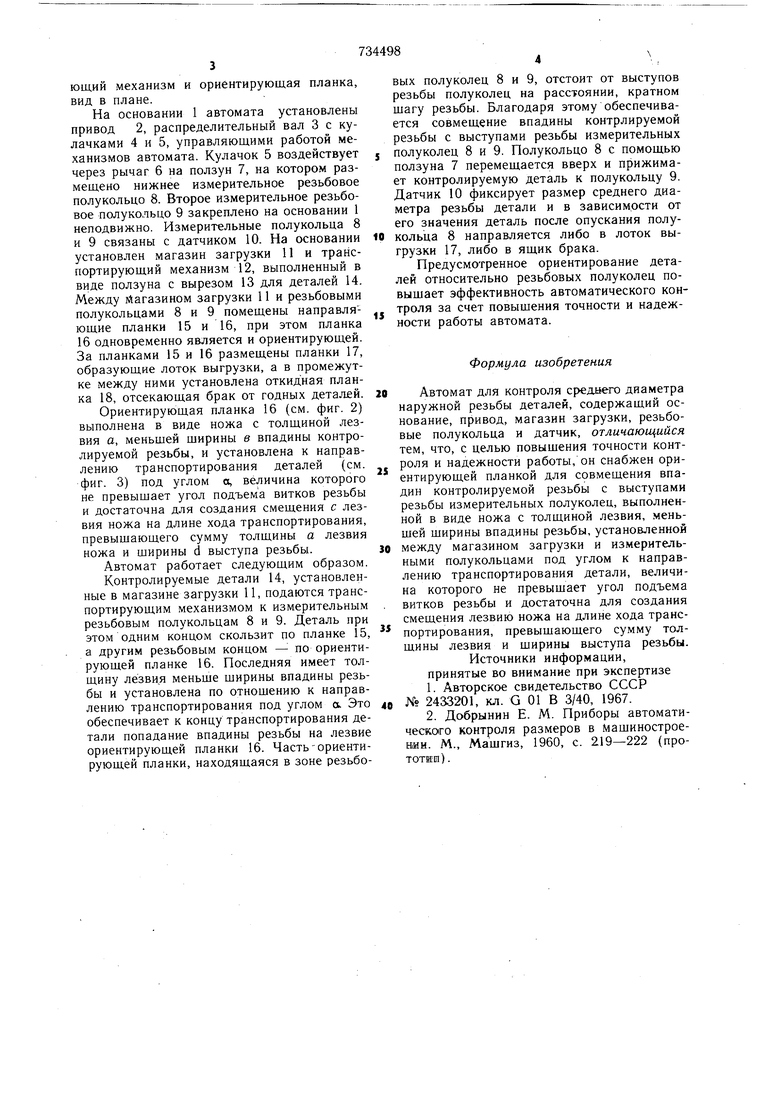

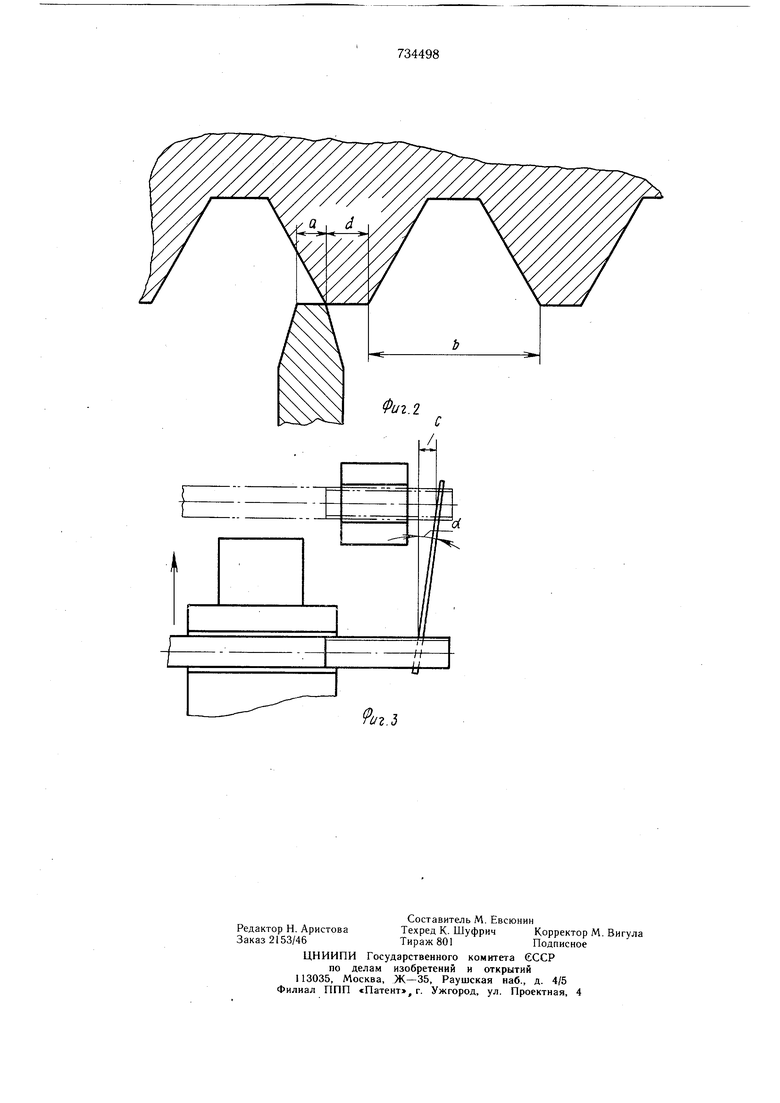

На фиг. 1 изображена схема описываемого автомата; на фиг. 2 - разрез по оси контролируемой детали и ориентирующей планки; на фиг. 3 - транспортирующий механизм и ориентирующая планка, вид в плане.

На основании 1 автомата установлены привод 2, распределительный вал 3 с кулачками 4 и 5, управляющими работой механизмов автомата. Кулачок 5 воздействует через рычаг 6 на ползун 7, на котором размещено нижнее измерительное резьбовое полукольцо 8. Второе измерительное резьбовое полукольцо 9 закреплено на основании 1 неподвижно. Измерительные полукольца 8 и 9 связаны с датчиком 10. На основании установлен магазин загрузки 11 и транспортирующий механизм 12, выполненный в виде ползуна с вырезом 13 для деталей 14. Между йагазином загрузки 11 и резьбовыми полукольцами 8 и 9 помещены направляющие планки 15 и 16, при этом планка 16 одновременно является и ориентирующей. За планками 15 и 16 размещены планки 17, образующие лоток выгрузки, а в промежутке между ними установлена откид ная планка 18, отсекающая брак от годных деталей. Ориентирующая планка 16 (см. фиг. 2) выполнена в виде ножа с толщиной лезвия а, меньщей щирины в впадины контролируемой резьбы, и установлена к направлению транспортирования деталей (см. фиг. 3) под углом о, величина которого не превыщает угол подъема витков резьбы и достаточна для создания смещения с лезвия ножа на длине хода транспортирования, превыщающего сумму толщины а лезвия ножа и щирины d выступа резьбы.

Автомат работает следующим образом. Контролируемые детали 14, установленные в магазине загрузки 11, подаются транспортирующим механизмом к измерительным резьбовым полукольцам 8 и 9. Деталь при этом одним концом скользит по планке 15, а другим резьбовым концом - по ориентирующей планке 16. Последняя имеет толщину лезвия меньше щирины впадины резьбы и установлена по отношению к направлению транспортирования под углом а Это обеспечивает к концу транспортирования детали попадание впадины резьбы на лезвие ориентирующей планки 16. Часть-ориентирующей планки, находящаяся в зоне резьбовых полуколец 8 и 9, отстоит от выступов резьбы полуколец на расстоянии, кратном щагу резьбы. Благодаря этому обеспечивается совмещение впадины контрлируемой резьбы с выступами резьбы измерительных

полуколец 8 и 9. Полукольцо 8 с помощью ползуна 7 перемещается вверх и прижимает контролируемую деталь к полукольцу 9. Датчик 10 фиксирует размер среднего диаметра резьбы детали и в зависимости от его значения деталь после опускания полукольца 8 направляется либо в лоток выгрузки 17, либо в ящик брака.

Предусмотренное ориентирование деталей относительно резьбовых полуколец повышает эффективность автоматического контроля за счет повышения точности и надежности работы автомата.

Формула изобретения

0 Автомат для контроля средвего диаметра наружной резьбы деталей, содержащий основание, привод, магазин загрузки, резьбовые полукольца и датчик, отличающийся тем, что, с целью повышения точности контроля и надежности работы, он снабжен ориентирующей планкой для совмещения впадин контролируемой резьбы с выступами резьбы измерительных полуколец, выполненной в виде ножа с толщиной лезвия, меньшей щирины впадины резьбы,установленной

0 между магазином загрузки и измерительными полукольцами под углом к направлению транспортирования детали, величина которого не превышает угол подъема витков резьбы и достаточна для создания смещения лезвию ножа на длине хода транспортирования, превышающего сумму толщины лезвия и щирины выступа резьбы.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 0 № 2433201, кл. G 01 В 3/40, 1967.

2.Добрынин Е. М. Приборы автоматического контроля размеров в машиностроении. М., Машгиз, 1960, с. 219-222 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для контроля среднего диаметра наружной резьбы деталей и способ изготовления резьбовых полуколец для него | 1988 |

|

SU1663381A1 |

| Способ управления позиционным пневмоприводом и устройство для его осуществления | 1988 |

|

SU1534218A1 |

| Калибр резьбовой непроходной для контроля наружных резьб | 1990 |

|

SU1778495A1 |

| Автомат для контроля деталей с наружной резьбой резьбовыми полукольцами | 1984 |

|

SU1224543A1 |

| Устройство для измерения приведенного среднего диаметра резьбовых деталей типа шпилек | 1977 |

|

SU657232A1 |

| Устройство для поштучной выдачи плоских деталей | 1985 |

|

SU1266708A1 |

| Способ комплексного контроля профиля и диаметра наружной резьбы деталей калибром с резьбовыми полукольцами и устройство для его осуществления | 1989 |

|

SU1693352A1 |

| Автомат для контроля линейных параметров дисков фрикционов | 1975 |

|

SU766670A1 |

| Опора рабочего валка прокатной клети | 1984 |

|

SU1183216A1 |

| Пневматическое устройство для контроля среднего диаметра резьбы | 1980 |

|

SU911154A1 |

Авторы

Даты

1980-05-15—Публикация

1977-12-29—Подача