Изобретение относится к электромагнитному способу плавления во взвешенном состоянии, а также способу плавления во взвешенном состоянии и отливки. В частности, настоящее изобретение относится к способу плавления во взвешенном состоянии воздействием на металлический материал, введенный в плавильный тигель, с помощью индукционного нагрева и удержания получаемого в результате расплавления металла в плавильном тигле так, что он не находится в контакте с поверхностью внутренних стенок тигля, а также к способу плавления и отливки расплавленного металла, полученного с помощью способа плавления во взвешенном состоянии, в плавильную форму.

Описание известного уровня техники

Известен способ плавления во взвешенном состоянии (US N 5193607, A, B 22 D 18/06, 21/02, 16.03.93), который предохраняет металлические материалы различного рода, вводимые в плавильный тигель для плавления, от загрязнений, происходящих из-за химической реакции, возникающей, когда расплавленный металл входит в контакт с поверхностью внутренних стенок тигля и, таким образом, достигается улучшение качества расплавленного металла. Этот способ плавления включает способ плавления с полной левитацией, в котором расплавленный металл полностью приподнят с помощью электромагнитной силы и полулевитационный способ плавления, в котором расплавленный металл приподнимается с помощью электромагнитной силы, причем основание материала, который расплавляется, остается в твердом состоянии, при этом используется медный тигель с водяным охлаждением. В способе плавления с полной левитацией, поскольку расплавленный металл полностью приподнят, миграция, загрязняющих веществ из плавильного тигля может быть полностью предотвращена, но бывает трудно удерживать расплавленный металл полностью в приподнятом состоянии. Более того, поскольку способ полной левитации не может поднимать большие количества расплавленного металла, способ плавления с полулевитацией более предпочтителен для промышленного применения.

Чтобы вкратце описать способ полулевитации, медный тигель с водяным охлаждением, применяемый при этом, имеет в целом цилиндрическую форму с закрытым дном. Его круговые стенки разделены по вертикали на определенное количество секторных сегментов, через которые циркулирует охлаждающая вода и эти сегменты электрически изолированы один от другого с помощью изоляционного материала. Вокруг этого тигля с водяным охлаждением расположена круглая высокочастотная индукционная катушка, причем заранее оставлено круговое пространство между ними, и когда материал помещается в тигель, и к индукционной катушке подводится высокочастотный ток, материал нагревается с помощью индукционного тока. Когда материал нагревается до определенной температуры, он частично расплавляется, причем его основание, которое находится в контакте с внутренней донной поверхностью медного тигля с водяным охлаждением, поддерживается в твердом состоянии, а расплавленная часть металла удерживается в приподнятом состоянии, не имея контакта с внутренней поверхностью стенок тигля, посредством электромагнитной силы, проникающей через стенки тигля.

В полулевитационном способе плавления, описанном выше, степень перегрева (точка плавления материала считается стандартной температурой (0oC) расплавляемого металла, поддерживаемого в приподнятом состоянии, причем он не находится в контакте с поверхностью внутренних круглых стенок медного тигля, охлаждаемого водой, должна поддерживаться на соответствующем уровне. Если температура расплавленного металла будет слишком низкой, когда он будет заливаться в форму, получается неправильная заливка формы, что приводит к получению дефектного продукта, и в то же время, если она слишком высока, форма сама может быть повреждена.

Поскольку степень нагрева расплавленного металла меняется в зависимости от различных условий, таких, как: входное значение высокочастотного тока, прикладываемого к индукционной катушке от высокочастотного источника питания, размера тигля с водяным охлаждением, сорта материала и т.д., эти условия могут быть установлены адекватно таким образом, чтобы эффективно производить операцию по расплавлению со степенью перегрева, подходящей для отливки расплавленного металла. Поэтому было бы трудно заранее оценить степень перегрева на этапе разработки плавильного оборудования, включая тигель с водяным охлаждением и индукционную катушку таким образом, чтобы разработать устройство для плавления, а также установить рабочие режимы, включая входное значение высокочастотного тока, который необходимо подавать на индукционную катушку от источника высокочастотной энергии. В частности, при настоящих условиях, оптимальные режимы были найдены экспериментально, с большими затратами труда и времени, используя лабораторное оборудование для изменения этих условий. Далее, до сих пор не была установлена наиболее оптимальная степень перегрева расплавленного металла для отливки. Более того, до сих пор не были определены условия для состояния расплавленного металла (для поддержания его в приподнятом состоянии), при котором этот расплавленный металл мог бы поддерживаться при адекватной степени перегрева в стабильном состоянии, и без контакта с внутренней поверхностью стенок тигля. Кроме того, поскольку расплавленный металл, не содержащий примесей, приготовленный способом полулевитации, должен быть разлит в таком состоянии в форму для того, чтобы получить качественно отлитый продукт, не были до сих пор определены условия для эффективного выполнения способа литья и технологии литья.

Краткое описание изобретения

Настоящее изобретение предложено с целью преодоления недостатков способа плавления во взвешенном состоянии, способа плавления во взвешенном состоянии и отливки, описанных выше, которые были успешно преодолены.

Желаемым техническим результатом настоящего изобретения является получение способа плавления во взвешенном состоянии, который позволяет не только разработать плавильное оборудование, но также упрощает рабочие условия, благодаря возможности предварительной оценки необходимой степени перегрева расплавленного металла, что позволяет эффективно проводить операции по отливке, в то время как расплавленный металл поддерживается в состоянии с определенной степенью перегрева, требуемой для отливки, что позволяет поддерживать расплавленный металл в соответствующем состоянии в плавильном тигле и что позволяет эффективно отливать расплавленный металл.

С целью решения проблем, описанных выше, и для достижения поставленной цели настоящего изобретения, способ плавления во взвешенном состоянии в соответствии с одним из аспектов настоящего изобретения, включает подачу высокочастотного тока от высокочастотного источника питания на высокочастотную индукционную катушку, намотанную вокруг плавильного тигля для индукционного нагрева материала, помещенного в плавильный тигель, подъем получаемого в результате расплавленного металла с исключением его контакта с внутренней поверхностью стенок плавильного тигля, поддержание нижней части материала в твердом состоянии, перегрев расплавленного металла, в котором по изобретению, подаваемая мощность P (кВт) от высокочастотного источника питания к высокочастотной индукционной катушке, внутренний радиус R мм донной части плавильного тигля и степень перегрева ΔT, oC расплавленного металла удовлетворяют следующему уравнению:

P/R2 = ΔT•(0,0008-0,002).

Для того, чтобы преодолеть проблемы, описанные выше, и для достижения поставленного технического результата настоящего изобретения, способ плавления во взвешенном состоянии в соответствии с другим аспектом настоящего изобретения, включает подачу высокочастотного тока на высокочастотную индукционную катушку, намотанную вокруг плавильного тигля для индукционного нагрева материала, помещенного в этот плавильный тигель, подъем получаемого в результате расплавленного металла таким образом, что он не находится в контакте с внутренней поверхностью стенок этого плавильного тигля, причем нижнюю часть материала поддерживают в твердом состоянии, перегрев расплавленного металла, по изобретению, в нем степень перегрева ΔT расплавленного металла может поддерживаться в диапазоне от 20 до 300oC.

С целью преодоления проблем, описанных выше, и для достижения поставленной цели настоящего изобретения, способ плавления во взвешенном состоянии в соответствии с еще одним аспектом настоящего изобретения включает подачу высокочастотного тока на высокочастотную индукционную катушку, намотанную вокруг плавильного тигля, для индукционного нагрева материала, помещенного в плавильный тигель, подъем получаемого в результате этого расплавленного металла так, чтобы он не находился в контакте с внутренней поверхностью стенок плавильного тигля, поддержание нижней части материала в твердом состоянии, перегрев расплавленного металла, причем по изобретению этот способ осуществляется таким образом, что высоту H, мм расплавленного металла в центре плавильного тигля поддерживают в зависимости от внутреннего диаметра D, мм плавильного тигля при соблюдении следующего условия H/D > 0,5.

Для того, чтобы преодолеть проблемы, описанные выше, и для достижения поставленных целей настоящего изобретения, способ плавления во взвешенном состоянии в соответствии с еще одним аспектом настоящего изобретения включает подачу высокочастотного тока на высокочастотную катушку индуктивности, намотанную вокруг плавильного тигля, для индукционного нагрева материала, помещенного в плавильный тигель, подъем получаемого расплавленного металла с исключением его контакта с внутренней поверхностью стенок плавильного тигля, перегрев расплавленного металла, поддержание нижней части материала в твердом состоянии, в котором по изобретению между внешней поверхностью расплавленного металла на половине его высоты и внутренней поверхностью стенок тигля образуют зазор от 3 мм до 10 мм.

Для преодоления проблем, описанных выше, и для достижения поставленной цели настоящего изобретения, способ плавления во взвешенном состоянии и отливки, в соответствии с одним из аспектов настоящего изобретения, включает подачу высокочастотного тока на высокочастотную индукционную катушку, намотанную вокруг плавильного тигля для индукционного нагрева материала, помещенного в плавильный тигель, причем получаемый в результате расплавленный металла приподнимается таким образом, что он не находится в контакте с поверхностью внутренних стенок плавильного тигля, причем нижняя часть этого материала остается в твердом состоянии, перегрев расплавленного металла и его литье в форму посредством подвешенной над плавильным тиглем трубки с возможностью погружения ее нижнего конца в расплавленный металл, в котором по изобретению плавление выполняется таким образом, что центральная высота H, мм расплавленного металла в плавильном тигле и внешний диаметр D, мм, плавильного тигля могут удовлетворять взаимозависимости H/D > 0,5.

Для преодоления проблем, описанных выше, и для достижения поставленной цели настоящего изобретения, способ плавления во взвешенном состоянии и отливки, в соответствии с другим аспектом настоящего изобретения, включает подачу высокочастотного тока на высокочастотную индукционную катушку, намотанную вокруг плавильного тигля для индукционного нагрева материала, помещенного в плавильный тигель, причем получаемый в результате расплавленный металл приподнимается таким образом, что он не находится в контакте с поверхностью внутренних стенок плавильного тигля, а нижняя часть материала поддерживается в твердом состоянии, перегрев расплавленного металла и разливку расплавленного металла в форму, в котором, по изобретению, плавление выполняется таким образом, что зазор S от 3 до 10 мм может быть обеспечен между внутренней поверхностью стенок тигля и внешней поверхностью расплавленного металла на половине его высоты H/2. Причем разливка расплавленного металла в форму выполняется с использованием трубки, подвешенной над плавильным тиглем таким образом, что ее нижний конец может погружаться в расплавленный металл на высоту равную по крайней мере 5 мм от нижнего конца трубки до внутренней донной части плавильного тигля.

Кроме того, длину части трубки, погруженной в расплавленный металл, поддерживают на уровне по крайней мере 10 мм.

Причем могут использовать трубку, погружаемую в расплавленный металл с внутренним диаметром, равным половине или менее половины внутреннего диаметра плавильного тигля.

Настоящее изобретение вместе с его целями и преимуществами может быть лучше всего понято со ссылкой на приведенное ниже описание наилучшего в настоящее время из его осуществлений, вместе с рассмотрением прилагаемых чертежей, на которых:

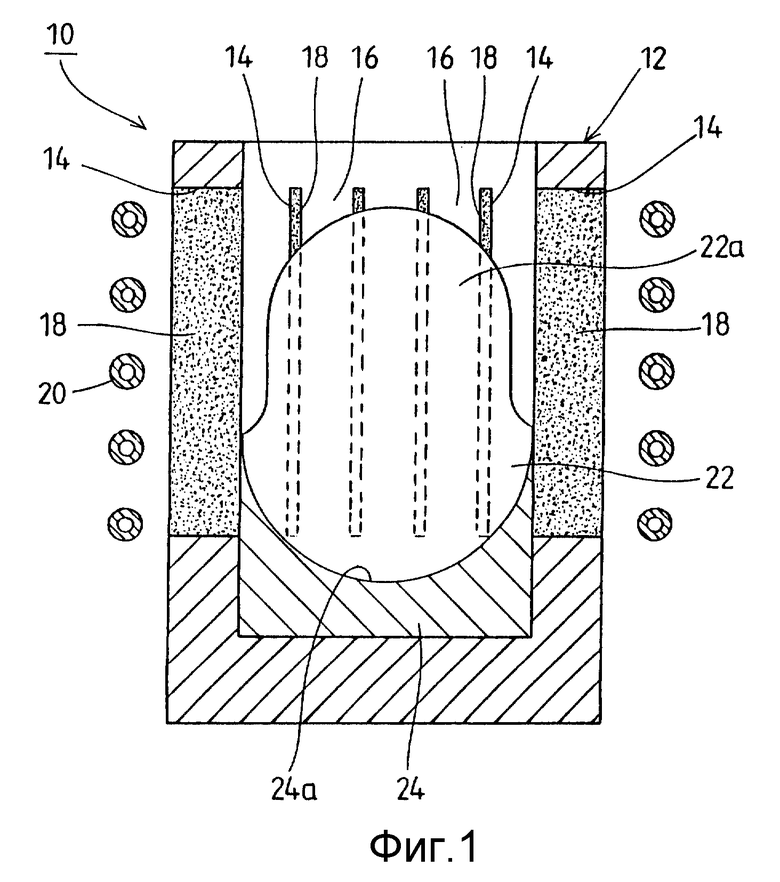

Фигура 1 представляет собой схематическое изображение устройства для плавления, в котором может быть осуществлен способ плавления во взвешенном состоянии, в соответствии с настоящим изобретением;

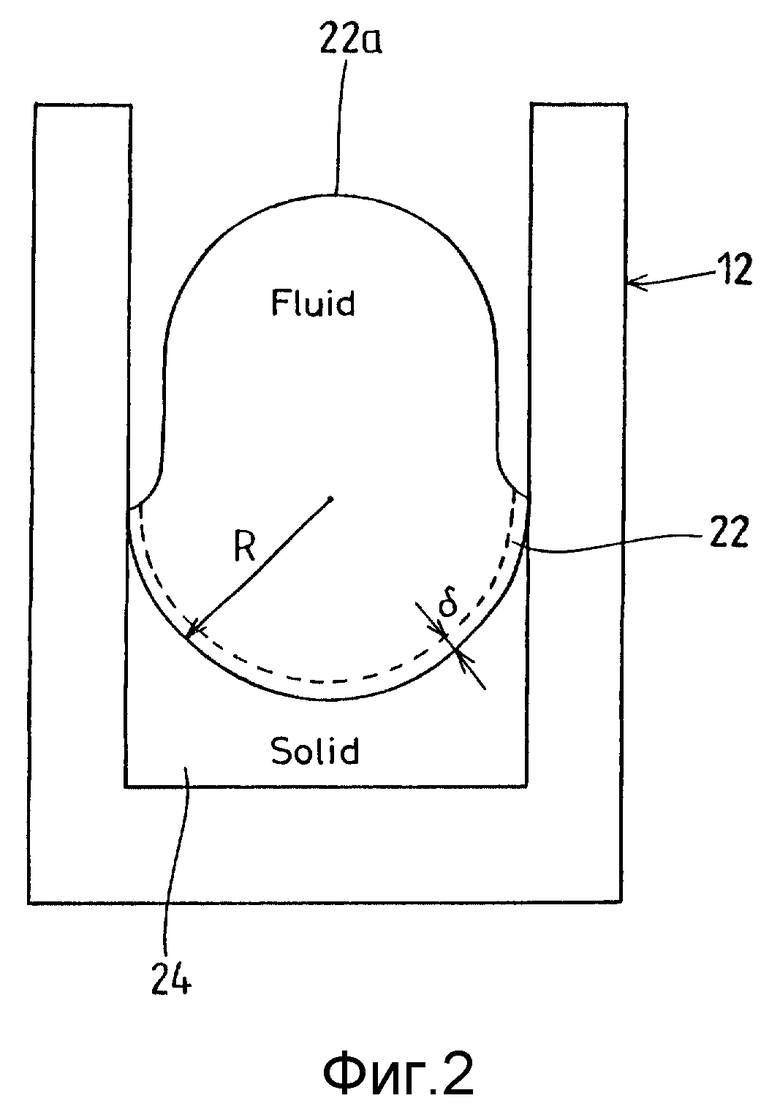

Фигура 2 представляет собой поясняющее изображение модели потоков тепла, показывающей, как степень перегрева расплавленного металла уравновешена в описываемом способе плавления;

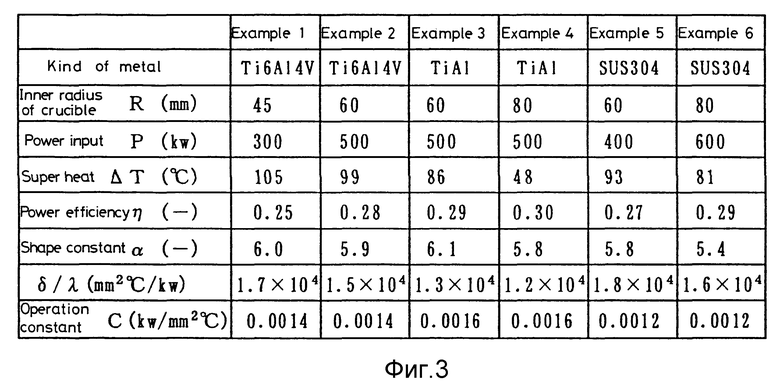

Фигура 3 представляет собой таблицу различных цифровых данных, определенных экспериментально, при различных условиях работы;

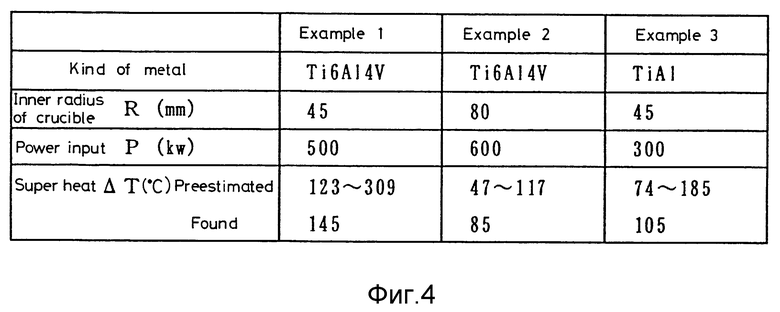

Фигура 4 представляет собой таблицу значений температуры перегрева ΔT, заранее оцененных при рабочих константах С = от 0.0008 до 0.002 и экспериментально определенных значений температуры перегрева ΔT;

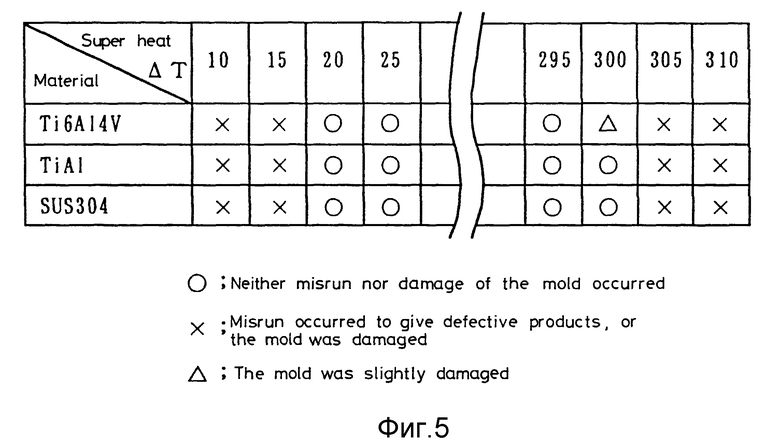

Фигура 5 представляет собой таблицу, показывающую результаты оценки отлитых продуктов, полученных с использованием металлов, расплавленных в устройстве для плавления, с помощью отливки в формы с использованием вакуумного засасывания расплава и т.п., а также состояния формы;

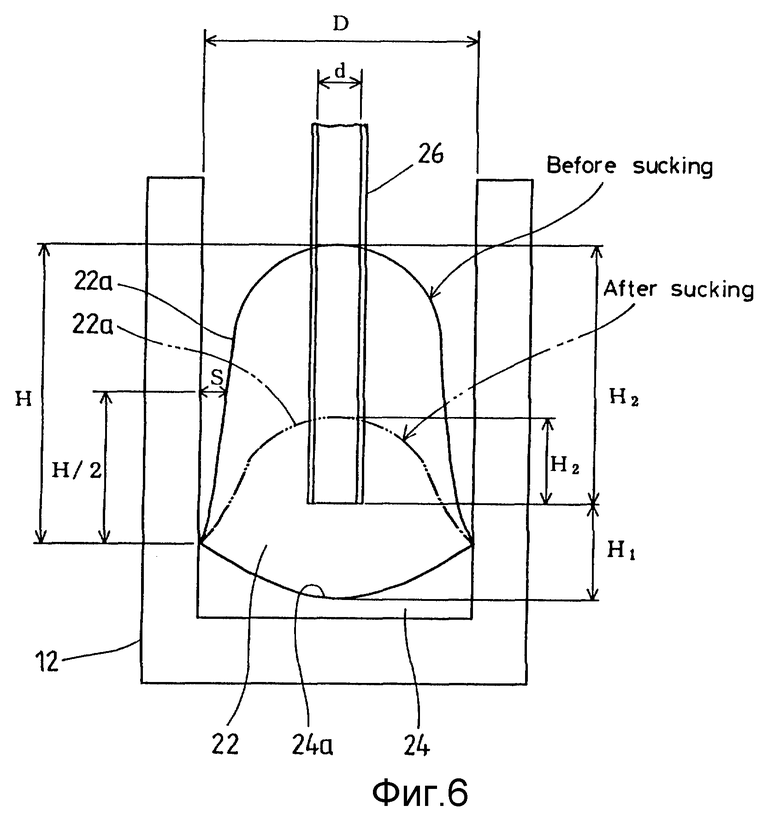

Фигура 6 представляет собой схему способа плавления и отливки в соответствии с настоящим изобретением, а также

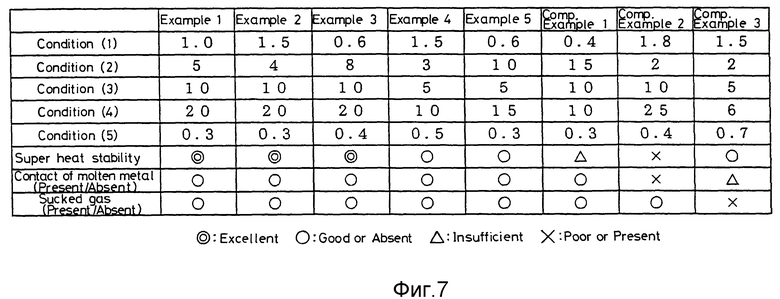

Фигура 7 представляет собой таблицу, показывающую результаты, полученные по Примерам 1-5, удовлетворяющим условиям с (1) по (5) (будут описаны ниже) и сравнительные Примеры с 1 по 3, не удовлетворяющие одному из условий с (1) по (5).

Подробное описание лучшего варианта осуществления изобретения

Способ плавления во взвешенном состоянии и способ плавления и отливки в соответствии с настоящим изобретением будет описан ниже при рассмотрении наилучших вариантов осуществления, со ссылками на прилагаемые чертежи. Следует отметить, что термин "внутренний радиус основания тигля (радиус печи)", используемый в нижеследующем описании, не следует понимать так, что он ограничивается лишь круглым поперечным сечением основания тигля, но включает также другие возможные варианты поперечного сечения, отличные от кругового.

Фигура 1 представляет собой схематическое изображение структуры устройства для плавления, в котором осуществлен способ плавления, во взвешенном состоянии в соответствии с настоящим изобретением. Плавильный тигель 12, входящий в устройство для плавления 10, который изготовлен из меди, имеет цилиндрическую форму с закрытым основанием и в этом тигле 12 проделано определенное множество прорезей 14, расположенных вертикально с заранее определенными интервалами по кругу. Каждая прорезь 14 имеет внутренние и внешние отверстия в радиальном направлении в плавильном тигле 12 и имеет определенную длину в осевом направлении тигля 12. Точнее говоря, круговая стенка тигля 12 состоит из нескольких сегментов 16, разделенных вертикально прорезями 14. Более того, каждая прорезь 14 заполнена изоляционным материалом 18, таким, как огнеупорная керамика и, таким образом, каждый из сегментов 16 является электрически изолированным от другого сегмента 16.

Проход (не показан), через который циркулирует охлаждающая вода, расположен в каждом из сегментов 16 параллельно прорезям 14, таким образом, чтобы плавильный тигель 12 мог охлаждаться охлаждающей водой, циркулирующей через эти проходы. Кроме того, осевая высокочастотная индукционная катушка 20 расположена с определенным круговым зазором с ним, таким образом, что она окружает плавильный тигель 12, и материал 22, размещенный в плавильном тигле 12, выбран таким образом, чтобы он нагревался теплом, индуцированным высокочастотным электрическим током, который подводится к индукционной катушке 20. Здесь следует отметить, что во внутренней донной части плавильного тигля 12 помещается вкладыш затвердевания 24, имеющий вогнутую верхнюю поверхность, таким образом, что материал 22 может помещаться в эту вогнутую донную секцию 24а. Таким образом, материал 22, помещаемый в донную секцию 24а вкладыша затвердевания 24, расплавляется, когда тигель 12 нагревается индукционным способом, причем его нижняя часть находящаяся в контакте с вкладышем 24, поддерживается в твердом состоянии, и получаемый таким образом расплавленный металл 22а может приподниматься так, что он не будет в контакте с поверхностью внутренних стенок тигля 12, посредством электромагнитной силы, проходящей через тигель 12.

Кроме того, поскольку способ левитационного плавления может, в общем случае, нагревать материал 22 до высокой температуры, он пригоден для плавления активных металлов, имеющих высокую температуру плавления, таких, как титан. В соответствии с этим, из расплавленного металла, приготовленного с помощью способа полной левитации, описанного выше, рассеивается чрезвычайно большое количество тепла, поскольку потери тепла возникают только из-за излучения, с другой стороны, тепло, рассеиваемое из расплавленного металла 22а, получаемого способом полулевитационного расплава, в соответствии с настоящим изобретением, включает потери тепла на излучение и потери тепла из-за теплопроводности через основание 24а. Поэтому температура расплавленного металла 22а может быть ниже, чем при способе полной левитации.

(Первый способ плавления)

В соответствии со способом полулевитационного плавления осуществленным в устройстве для плавления 10, имеющем конструкцию, описанную выше, степень перегрева расплавленного металла 22а, полученного в плавильном тигле 12, быстро уравновешивается. Модель потоков тепла, представляющая такое уравновешенное состояние, представлена на фигуре 2. В этой модели применено следующее уравнение:

P•η = (ΔT/δ)•λ•(a•R2),

P - подводимая мощность (кВт);

η - эффективность передачи мощности в расплавленный металл (-);

ΔT - степень перегрева (oC);

δ - толщина прослойки с жидкой стороны в интерфейсе затвердевания в основании расплавленного металла (мм);

λ - теплопроводность расплавленного металла, принимаемая для статического состояния (кВт/мм oC);

a - константа формы поверхности, рассеивающей тепло, в интерфейсе затвердевания материала в данном основании плавильного тигля (секция основания 24а) (-);

R - внутренний радиус плавильного тигля (радиус донной секции 24а) (мм).

Левая часть выше приведенного уравнения представляет количество энергии, подводимой к расплавленному металлу 22а, в то время как правая часть представляет отток энергии. Первое отношение (ΔT/δ) в правой части представляет собой температурный градиент в жидкой прослойке отвердевающего интерфейса в донной секции 24а и третья величина (a • R2) представляет поверхность, рассеивающую тепло.

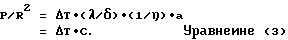

Степень перегрева ΔT может быть выражена с использованием Уравнения 1 следующим образом:

ΔT = (P/R2)•η•(δ/λ)•(1/a). Уравнение(2)

Таким образом, степень перегрева ΔT может быть оценена, используя уравнение 2, и, определив обычно неизвестные цифровые величины η, δ, λ, a в соответствии с определенными способами, ею можно управлять.

Например, эффективность подвода мощности η может быть получена, если поместить для индукционного нагрева вместо расплавленного металла 22а объект, охлаждаемый водой, имеющий аналогичную электропроводность и форму с расплавленным металлом 22а, в тигель и измерить количество тепла, забираемого от объекта с помощью охлаждающей воды, циркулирующей в нем. В то же время константа формы поверхности, рассеивающей тепло a, может быть определена с помощью отвердения расплавленного металла 22а в тигле, анализируя затвердевающий блок и определяя форму профиля интерфейса. Например, когда профиль интерфейса представляет собой плоский круг, a принимает минимальное значение π, в то время когда она полусферическая, a принимает значение 2π. Во многих случаях, хотя и представляется трудным непосредственно измерить толщину слоя раздела δ и узнать точное значение величины теплопроводности λ, расплавленного металла 22а, принимающего расплавленное состояние, можно принять, что эти величины являются константами, если расплавленный металл 22а представляет собой фиксированный материал. Соответственно, основываясь на известных экспериментальных данных, эти величины могут быть получены в величинах значений δ/λ (см. фигуру 3).

Диапазон рабочей константы C может быть определен, модифицируя Уравнение 2 и Уравнение 3 для того, чтобы выделить рабочую константу C и, измеряя значения η, δ, λ, a в воде экспериментов и т.п.

В соответствии с этим, при конструировании устройства 10 и установке рабочих режимов, становится возможным определение константы C, представляющей различные рабочие условия, когда температура степени перегрева ΔT установлена в диапазоне температур, подходящих для отливки.

Величины R, P, ΔT, η, a, δ/λ, C были экспериментально определены при различных условиях, и результаты представлены на фигуре 3. Было обнаружено из результатов испытаний, представленных на фигуре 3, что рабочая константа C для обычных металлов находится в определенном диапазоне так, что если рабочая константа C устанавливается в диапазоне от 0,0008 до 0,002, становится вполне возможным в достаточной степени управлять степенью перегрева ΔT расплавленного металла 22а.

Предварительная оценка значений степени перегрева ΔT при условии, что рабочая константа C находится в диапазоне от 0,0008 до 0,002, а также экспериментально определенные величины степени перегрева ΔT представлены на фигуре 4. Экспериментально полученные данные, представленные на фигуре, демонстрируют, что определенные значения степени перегрева ΔT полностью попадают в пределы диапазонов предварительной оценки, соответственно.

В частности, если рабочая константа C установлена в диапазоне 0,0008 до 0,002, по Уравнению 3 можно установить значение внутреннего радиуса R (мм) тигля, значение подводимой мощности P (кВт), а также значение степени перегрева ΔT(oC), позволяя, таким образом, конструировать оптимальное устройство для плавления 10, основываясь на условиях, предварительно оцененных в соответствии с Уравнением 3, а также устанавливать эффективные рабочие режимы.

(Второй способ плавления)

Затем различные материалы Ti-6A1-4V, TiAl и SUS304 были расплавлены, используя устройство для плавления 10 при различных значениях температуры перегрева ΔT и, в результате этого расплавленные металлы помещались в формы для отливки с помощью отливки вакуумным всасыванием и ему подобному, после чего производилась оценка полученных отлитых продуктов, а также состояния формы. Результаты представлены на фигуре 5.

Как показывают результаты, представленные на фигуре 5, было подтверждено, что когда степень перегрева ΔT расплавленного металла была ниже 20oC, получаемый в результате этого продукт был дефектным из-за неправильной заливки, в то время как при степени перегрева ΔT выше 300oC формы повреждались из-за избыточного тепла. Другими словами, было определено, что операции по отливке могут быть выполнены гладко, если поддерживать степень перегрева ΔT расплавленного металла в диапазоне от 20oC до 300oC.

(Третий способ плавления)

При осуществлении полулевитационного способа плавления, используя устройство для расплавления 10, имеющее конструкцию, описанную выше, степень перегрева расплавленного металла 22а может поддерживаться на уровне, пригодном для отливки, причем расплавленный металл 22а, сформированный в плавильном тигле 12, поддерживается в стабильном состоянии без контакта с поверхностью внутренних стенок тигля 12, при условии, что (1) между высотой в цетре H расплавленного металла 22а и внутренним диаметром D плавильного тигля 12 устанавливается взаимозависимость H/D > 0,5. При этом высота в центре H расплавленного металла 22а измеряется от нижнего края расплавленного металла 22а, из которого он поднимается, как показано на фигуре 6. В частности, если высота в центре H расплавленного металла 22а в плавильном тигле 12 имеет малое значение и вершина расплавленного металла 22а находится на близком расстоянии от донной секции 24а, в случае, если H/D = 0.5 или менее, расплавленный металл 22а не может быть в достаточной степени нагрет для достижения необходимой степени перегрева ΔT, в некоторых случаях из-за потерь на теплопроводность через секцию основания 24а. Кроме того, поскольку металл 22а принимает тонкую плоскую форму, иногда становится чрезвычайно трудно погрузить трубку 26 (будет описана ниже) в него, когда необходимо выполнить его отливку, что является недостатком. В то же время, если отношение H/D устанавливается больше 0,5, вершина расплавленного металла 22а находится на достаточном расстоянии от донной секции 24а так, что степень перегрева ΔT не будет иметь слишком малое значение из-за потерь на теплопроводность через донную секцию 24а. Кроме того, поскольку высота в центре H расплавленного металла 22а регулируется относительно внутреннего диаметра D плавильного тигля 12, поднятый расплавленный металл 22а может быть также защищен от прямого контакта с поверхностью внутренних стенок тигля 12.

(Четвертый способ плавления)

О способе плавления с полулевитацией, осуществленном с использованием плавильного устройства 10, устроенного, как описано выше, операция по плавлению выполняется (2) с зазором S от 3 до 10 мм, который устанавливается между поверхностью внутренних стенок тигля 12 и внешней поверхностью расплавленного металла 22а на половине высоты H/2 его. Таким образом, степень перегрева ΔT расплавленного металла 22а, получаемого в плавильном тигле 12, может поддерживаться на уровне, пригодном для отливки, в то время как расплавленный металл 22а стабильно удерживается, не находясь в контакте с поверхностью его внутренних стенок. В частности, если зазор S будет слишком мал, расплавленный металл 22а, при его колебаниях может дотронуться до поверхностей внутренних стенок тигля 12. В соответствии с этим минимальная ширина зазора S ограничена до 3 мм так, чтобы наверняка предотвратить контакт колеблющегося расплавленного металла 22а с поверхностью внутренних стенок тигля 12 и предотвратить, таким образом, загрязнение расплавленного металла 22а. В то же время, если зазор S будет слишком велик, вершина расплавленного металла 22а суживается из-за этих быстрых колебаний и, таким образом, расплавленный металл 22а становится нестабильным. Кроме того, эффективность нагрева высокочастотной индуктивности катушкой 20 становится слишком низкой для того, чтобы поддержать степень перегрева ΔT на требуемом уровне. Для того, чтобы избежать этого, максимальная ширина зазора S ограничена 10 мм, так, что расплавленный металл 22а может стабилизироваться, и степень перегрева ΔT может поддерживаться на уровне, пригодном для отливки.

(Способ плавления во взвешенном состоянии и отливки)

В первом способе плавления и отливки, когда расплавленный металла 22а готовится в соответствии с третьим способом левитационного плавления, описанным выше, разливается в форму (не показана) используя, например, трубку 26, соединенную с формой, которая подвешивается над плавильным тиглем 12 таким образом, чтобы нижняя концевая часть трубки 26 могла погружаться в расплавленный металл 22а, причем она имеет закрытую емкость, содержащую расплав, в которой поддерживается пониженное давление (см. фигуру 6). Таким образом, расплавленный металл 22а, не содержащий примесей, из тигля 12 засасывается в форму через эту трубку 26, не приходя в контакт с поверхностью внутренних стенок тигля 12.

В этом случае операция по отливке может выполняться стабильно и эффективно при следующих условиях и, кроме того, при этом может улучшиться точность отливки продукта.

(3) Высота H1 нижнего конца трубки 26, погруженной в расплавленный металл 22а, находится на уровне по крайней мере 5 мм от донной секции 24а плавильного тигля 12.

(4) Длина H2 погруженной в расплавленный металл 22а части трубки 26 поддерживается на уровне, не меньше 10 мм.

(5) Устанавливается зависимость d/D ≤ между внутренним диаметром d трубки 26 и внутренним диаметром d плавильного тигля 12.

(6) Если требование (3) выполняется, нижний конец трубки 26 не будет входить в контакт с донной частью 24а плавильного тигля так, что трубка 26 или донная часть 24а не будут повреждены и расплавленный металл 22а может засасываться через трубку 26 равномерно. В то же время, если требование (4) выполняется, поскольку нижний конец трубки 26 не будет выходить за пределы расплавленного металла 22а, когда расплавленный металл 22а засасывается через трубку 26, может быть предотвращена ситуация, когда уровень металла будет слишком низок, и при этом возникает засасывание газа через трубку 26, при этом получается дефектная отливка. Больше того, если требование (5) выполняется, поскольку внутренний диаметр трубки 26 достаточно мал по сравнению с расплавленным металлом 22а, поддерживаемым в приподнятом состоянии, чтобы иметь полусферическую внешнюю поверхность, нижний конец трубки 26 не выйдет за пределы расплавленного металла 22а, даже если трубка 26 будет иметь определенное радиальное смещение из-за ее движения.

(Второй способ плавления во взвешенном состоянии и отливки)

Во втором способе плавления и отливки, расплавленный металл 22а, приготовленный в соответствии с четвертым способом левитационного плавления, описанным выше, разливается в форму через трубку 26, подвешенную над плавильным тиглем 12 таким образом, что нижний конец трубки 26 может погружаться в расплавленный металл 22а. В этом случае, если требования (3), (4), и (5) выполняются, расплавленный металл, не содержащий примесей, 22а в тигле 12 может быть залит в форму, и при этом не только операция по отливке может выполняться стабильно, но также может улучшаться точность отливки продукта.

Наряду со способом отливки расплавленного металла 22а в плавильном тигле 12 через трубку 26 в форму, при первом и втором способах плавления и отливки, может применяться способ вакуумной отливки, причем вместо способа вакуумного засасывания, в тигель 12 может вдуваться какой-либо инертный газ для увеличения внутреннего давления по отношению к давлению на форме (уменьшенное давление или вакуум), обеспечив, таким образом, подачу расплавленного металла 22а под давлением в трубку 26.

Примеры испытаний

Были проведены испытания по примерам с 1 по 5, причем все они удовлетворяли требованиям с (1) по (5), описанным выше, и проводились также сравнительные Примеры с 1 по 3, которые не удовлетворяют одному из этих пяти требований, соответственно. Результаты испытаний представлены на фигуре 7.

Результаты испытаний, приведенные на фигуре 7, показывают, что в случае, когда все требования с (1) по (5) выполняются, стабильность степени перегрева, наличие контакта расплавленного металла 22а с поверхностью внутренних стенок тигля 12 и наличие засасываемого газа находились имели оценку отлично или хорошо (отсутствовали). С другой стороны, в случаях, когда одно из этих требований не выполнялось, оценка по этим пунктам была неадекватной или неприемлемой (присутствовали).

Хотя в настоящем изобретении описывались только некоторые варианты осуществления, очевидно, что для специалистов в этой области настоящее изобретение может быть осуществлено в большом количестве других определенных форм, не отходя от духа и рассмотрения настоящего изобретения. Поэтому приведенные примеры и варианты осуществления настоящего изобретения будут рассматриваться как иллюстративные, а не ограничивающие, и настоящее изобретение не будет ограничено деталями, приведенным здесь, но может быть модифицировано в пределах рассмотрения в прилагаемой формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЗВЕШЕННОЙ ПЛАВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2151207C1 |

| ТИГЕЛЬ ДЛЯ ПЛАВКИ ВО ВЗВЕШЕННОМ СОСТОЯНИИ | 1996 |

|

RU2121121C1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2172227C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА СПЛАВА | 2010 |

|

RU2494158C1 |

| СПОСОБ ЛИТЬЯ ДЛЯ АКТИВНОГО МЕТАЛЛА | 2017 |

|

RU2729246C1 |

| Переносной тигель для плавления чугуна марки ЧС17 | 2023 |

|

RU2807487C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНОВОГО СЛИТКА | 2012 |

|

RU2556255C1 |

| Способ выплавки чугуна | 1985 |

|

SU1271885A1 |

| СПОСОБ ПИРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА И СИСТЕМА ИНДУКЦИОННОГО НАГРЕВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА ПИРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2002 |

|

RU2227336C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КАЛЬЦИЯ | 1991 |

|

RU2015104C1 |

Изобретение относится к области металлургии. Способ плавления во взвешенном состоянии включает подачу высокочастотного тока на высокочастотную индукционную катушку, намотанную вокруг плавильного тигля для индукционного нагрева материала, помещенного в плавильный тигель. Подъем получаемого расплавленного металла с исключением его контакта с внутренней поверхностью стенок плавильного тигля. Нижнюю часть материала поддерживают в твердом состоянии. Расплавленный металл перегревают. Подаваемая мощность Р (кВт) от высокочастотного источника питания к высокочастотной индукционной катушке, внутренний радиус R, мм донной части плавильного тигля и степень перегрева ΔT, oC расплавленного металла удовлетворяют уравнению P/R2 = ΔT•(0,0008-0,002). По способу плавления во взвешенном состоянии и отливки расплавленного металла, приготовленного по способу плавления во взвешенном состоянии, описанному выше, металл отливают в форму с использованием трубки, подвешенной над плавильным тиглем таким образом, что нижний конец трубки может погружаться в расплавленный металл на определенную высоту, например 5 мм от нижнего конца трубки до внутренней донной части тигля. При плавлении высоту расплавленного металла Н(мм) поддерживают в зависимости от внутреннего диаметра плавильного тигля D(мм) при соблюдении следующего условия: Н/D>0,5. Возможно поддержание степени перегрева расплавленного металла от 20 до 300oС, а также образование зазора от 3 до 10 мм между внешней поверхностью расплавленного металла на половине его высоты и внутренней поверхностью стенок тигля. Изобретение позволяет упростить условия труда, повысить эффективность отливки и качества отлитого продукта. 6 c. и 3 з.п.ф-лы, 7 ил.

P/R2 = ΔTx(0,0008÷0,002),

где P - подаваемая мощность от высокочастотного источника питания, кВт;

R - внутренний радиус донной части плавильного тигля, мм;

ΔT - степень перегрева расплавленного металла, oC.

H/D > 0,5,

где H - высота расплавленного металла в центре плавильного тигля, мм;

D - внутренний диаметр плавильного тигля, мм.

H/D > 0,5,

где H - высота расплавленного металла, мм;

D - внутренний диаметр плавильного тигля, мм.

Приоритет по пунктам:

19.05.95, - по пп.1 и 2;

29.06.95 - по пп.3 - 9.

| US 5193607 A, 16.03.93 | |||

| Способ индукционного переплаваМЕТАллОВ и СплАВОВ | 1979 |

|

SU817069A1 |

| СПОСОБ ПЛАВКИ МЕТАЛЛА ВО ВЗВЕШЕННОМ СОСТОЯНИИ В ЭЛЕКТРОМАГНИТНОМ ПОЛЕ | 1970 |

|

SU431234A1 |

| 0 |

|

SU199405A1 | |

| СПОСОБ ДИАГНОСТИКИ ДИРОФИЛЯРИОЗА У ЖИВОТНЫХ И ЧЕЛОВЕКА | 2012 |

|

RU2506926C1 |

| US 5042561 A, 27.08.91 | |||

| US 5111871 A, 12.05.92 | |||

| US 5423369 A, 13.06.95. | |||

Авторы

Даты

1999-03-27—Публикация

1996-05-17—Подача