Изобретение относится к области металлообработки, а более конкретно к способам обработки деталей поверхностным пластическим деформированием. Преимущественное применение способа - финишная обработка обкатыванием ограниченных сферических поверхностей деталей типа шарового пальца подвески автомобиля.

Известен способ обработки поверхностным деформированием сферических поверхностей деталей с помощью планетарного обкатника с деформирующими элементами, установленными с возможностью качения по опорной втулке, при котором детали и обкатнику сообщают вращательные движения вокруг их осей [1]. Деформирующие элементы устройства выполнены в виде профильных полноконтактных роликов. При обработке ролик и деталь взаимодействуют в условиях линейного или двухточечного контакта. При этом в зоне контакта неизбежно имеет место проскальзывание. Это обусловлено следующим. Поскольку диаметры ролика в его равноудаленных от торцев поперечных сечениях одинаковы, соответственно линейные скорости ролика на окружностях, принадлежащих этим сечениям, равны между собой (Vp = π • d • n, где d - диаметр, n - частота вращения ролика). Вместе с этим скорости детали в соответствующих точках контакта не равны между собой, т.к. диаметры детали в этих точках не одинаковы. По той же причине имеет место проскальзывание в зонах контакта ролика и опорной втулки. Результатом проскальзывания является повышенный износ роликов и опорной втулки. При этом снижается качество обработанной поверхности.

Известен способ обработки поверхностным деформированием сферических поверхностей деталей с хвостовиком типа шарового пальца подвески автомобиля с помощью планетарного обкатника с деформирующими элементами, установленными с возможностью качения по опорным втулкам, при котором оси хвостовика детали и обкатника размещают под углом друг к другу и сообщают последним вращательные движения вокруг этих осей (прототип). При осуществлении способа используют деформирующие элементы в виде шариков [2]. Вследствие точечного контакта шарика и детали значительно уменьшается характерное для аналога проскальзывание в зоне обработки. Однако имеет место проскальзывание в зоне контакта шарика с опорной втулкой. Это обусловлено тем, что радиусы шарика относительно оси его вращения не одинаковы в пределах его контакта с торовой поверхностью опорной втулки. Поэтому наблюдается довольно интенсивный износ деформирующих элементов и опорной втулки.

Заявляемое изобретение направлено на повышение стойкости деформирующих элементов и опорной втулки. При реализации способа сократятся эксплуатационные затраты на инструмент и оснастку. Улучшится качество обработанной поверхности. Появится возможность повысить производительность обработки.

Предлагаемый способ обработки поверхностным деформированием ограниченных сферических поверхностей деталей с хвостовиком типа шарового пальца подвески автомобиля выполняется с помощью планетарного обкатника с деформирующими элементами, установленными с возможностью качения по опорной втулке. При этом оси хвостовика детали и обкатника размещают под углом друг к другу и сообщают последним вращательные движения вокруг этих осей.

Способ отличается тем, что обработку ведут деформирующими элементами в виде конических роликов со сферической торцовой поверхностью, которые выполняют и устанавливают таким образом, чтобы вершины конусов роликов и центры радиусов сфер их торцев находились в одной точке, лежащей на оси вращения обкатника.

При таком способе обработки окружные скорости конического ролика и опорной втулки в каждой точке их контакта одинаковы. Этим обеспечивается снижение проскальзывания в зонах контакта ролика и опорной втулки.

Положение вершин конусов роликов на оси вращения обкатника обеспечивают за счет того, что диаметр каждого ролика связывают с диаметром сферы обрабатываемой поверхности, углом конуса ролика и углом его установки соотношением

d = k•D•sin(β/2)/tgα,

где k = 0,9 - 1,1 - коэффициент;

d - диаметр ролика в плоскости, проходящей через пятно контакта ролика и детали перпендикулярно оси ролика;

D - диаметр сферы обрабатываемой поверхности, мм;

α - угол установки ролика, измеряемый между осью вращения обкатника и образующей конуса ролика, проходящей через пятно контакта ролика и детали;

β - угол конуса ролика.

Нахождение центров радиусов сфер торцев роликов в точке пересечения их образующих на оси вращения обкатника обеспечивают за счет того, что радиус сферы торцовой поверхности каждого ролика связывают с диаметром сферы обрабатываемой поверхности, углами установки ролика и его конуса соотношением

R = a+(k•D•cos(β/2))/(2•tgα),

где a = 3 - 5 мм.

Условия качения без скольжения сферической торцовой поверхности ролика по конической поверхности опорной втулки обеспечивают за счет того, что угол конуса опорной втулки, контактирующей со сферической торцовой поверхностью роликов, связывают с углом установки ролика, углом его конуса и радиусом сферы торца соотношением

ε = π-2•(α+β-c/R), рад,

где с = 1 - 3 мм.

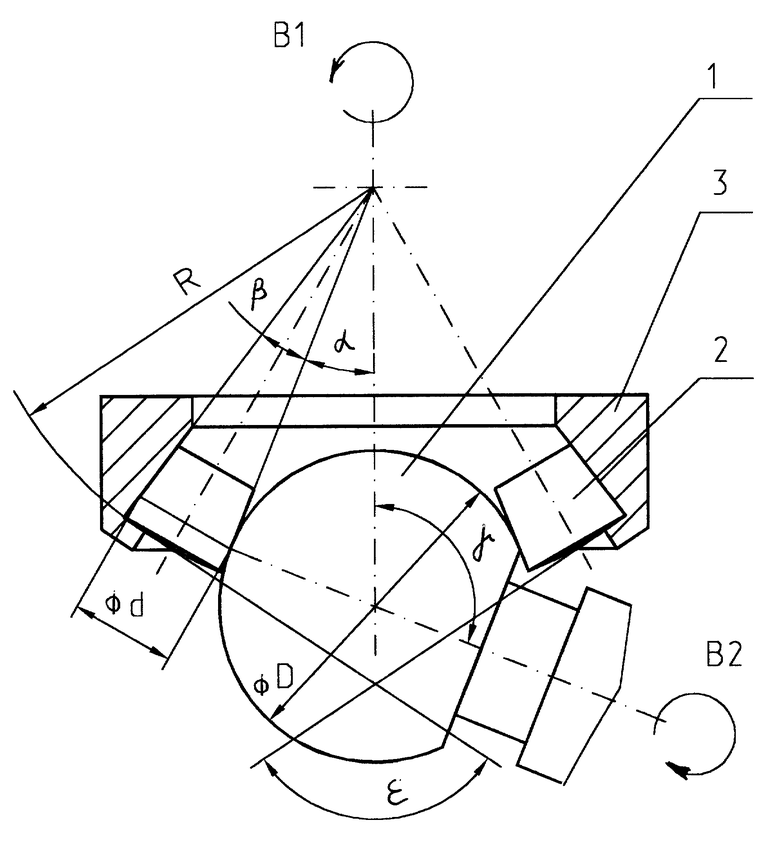

Сущность изобретения поясняется чертежом, где представлена схема реализации способа.

Обработку сферической поверхности шарового пальца 1 производят с помощью планетарного обкатника с деформирующими элементами 2, установленными с возможностью качения по опорной втулке 3, которую устанавливают соосно с обкатником. В процессе обработки обкатнику и опорной втулке 3 сообщают вращательное движение B1, а пальцу 1 - движение B2. Оси вращения пальца 1 и обкатника размещают под углом γ друг к другу. Угол установки ролика назначают по соотношению α = γ-π/2 (рад).

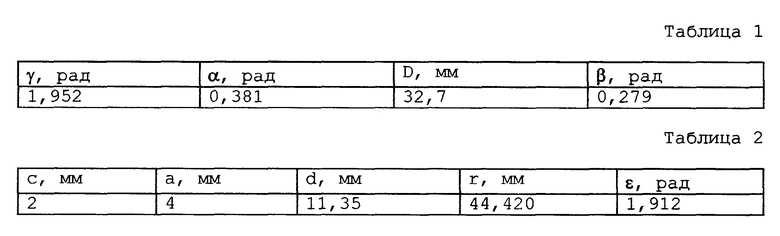

Конкретные параметры осуществления способа даны на примере обработки сферы шарового пальца автомобиля ВАЗ. В таблице 1 представлены исходные данные, в таблице 2 - принимаемые параметры и результаты расчета по представленным выше формулам.

Параметры (режимы) заявленного способа, представленные в табл. 1 и 2, обеспечивают пересечение образующих конусов роликов и нахождение центров радиусов сфер их торцев в одной точке, лежащей на оси вращения обкатника. При этом проскальзывание в зонах контакта ролика и опорной втулки сводится к минимуму. Это позволяет уменьшить износ роликов, опорной втулки, повысить производительность и улучшить качество обработанной поверхности.

Источники информации

1. Одинцов Л. Г. Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник. -М.: Машиностроение, 1987, с. 92.

2. Одинцов Л. Г. Упрочнение и отделка деталей поверхностным пластическим деформированием. Справочник. -М.: Машиностроение, 1987, с. 65.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей поверхностным пластическим деформированием | 1983 |

|

SU1162575A1 |

| Способ обработки поверхностным пластическим деформированием | 1986 |

|

SU1362612A1 |

| Способ обработки деталей поверхностным пластическим деформированием | 1990 |

|

SU1752530A1 |

| МАГНИТНЫЙ ОПОРНЫЙ УЗЕЛ | 2017 |

|

RU2697635C2 |

| Способ обработки поверхностным пластическим деформированием | 1989 |

|

SU1660944A1 |

| Способ обработки поверхностным пластическим деформированием | 1987 |

|

SU1466918A1 |

| Устройство для отделочно-упрочняющей обработки нежестких валов | 1988 |

|

SU1549734A1 |

| СПОСОБ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОВЕРХНОСТНЫМ ДЕФОРМИРОВАНИЕМ | 1992 |

|

RU2031770C1 |

| СПОСОБ КОМБИНИРОВАННОЙ АЛМАЗОАБРАЗИВНОЙ И УПРОЧНЯЮЩЕЙ ОБРАБОТКИ НЕПОЛНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2333094C1 |

| Способ обработки поверхностным пластическим деформированием | 1988 |

|

SU1563954A1 |

Изобретение относится к области металлообработки, в частности к обработке деталей поверхностным пластическим деформированием. Преимущественное применение способа - финишная обработка обкатыванием ограниченных сферических поверхностей деталей типа шарового пальца подвески автомобиля. Предлагаемый способ обработки поверхностным деформированием ограниченных сферических поверхностей деталей с хвостовиком типа шарового пальца подвески автомобиля выполняется с помощью планетарного обкатника с деформирующими элементами, установленными с возможностью качения по опорной втулке. Оси хвостовика детали и обкатника размещают под углом друг к другу и сообщают последним вращательные движения вокруг этих осей. Обработку ведут деформирующими элементами в виде конических роликов со сферической торцевой поверхностью, которые выполняют и устанавливают так, чтобы вершины конусов роликов и центра радиусов сфер их торцов находились в одной точке, лежащей на оси вращения обкатника. При таком способе обработки окружные скорости конического ролика и опорной втулки в каждой точке их контакта одинаковы. Этим обеспечивается снижение проскальзывания в зонах контакта ролика и опорной втулки. Между конструктивными параметрами детали, роликов, опорной втулки и углами их установки относительно осей вращения обкатника и детали устанавливается определенная функциональная связь. Изобретение позволяет повысить стойкость деформирующих элементов и опорной втулки, качество и производительность обработки. 3 з.п. ф-лы, 1 ил., 2 табл.

d = k•D•sin(β/2)/tgα,

где k - 0,9 - 1,1 - коэффициент;

d - диаметр ролика в плоскости, проходящей через пятно контакта ролика и детали перпендикулярно оси ролика;

D - диаметр сферы обрабатываемой поверхности, мм;

α - угол установки ролика, измеряемой между осью вращения обкатника и образующей конуса ролика, проходящей через пятно контакта ролика и детали;

β - угол конуса ролика.

R = a+(k•D•cos(β/2))/(2•tgα),

где а = 3 - 5 мм.

ε = π-2(α+β-c/R), рад,

где с = 1 - 3 мм.

| Одинцов Л.Г | |||

| Упрочнение и отделка деталей поверхностным пластическим деформированием | |||

| Справочник.-М.: Машиностроение, 1987, с.65 | |||

| ГОЛОВКА ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ШАРОВЫХ ПОВЕРХНОСТЕЙ | 0 |

|

SU185724A1 |

| УСТРОЙСТВО ДЛЯ ОБКАТЫВАНИЯ НАРУЖНЫХ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ•сес fllTERT'^,9-1БИБЛМО'С | 0 |

|

SU324136A1 |

| 1970 |

|

SU416226A1 | |

| УСТРОЙСТВО для ОБКАТКИ ДЕТАЛЕЙ С НЕПОЛНОЙ ШАРОВОЙ ПОВЕРХНОСТЬЮ | 0 |

|

SU273241A1 |

| Устройство для обнаружения неисправности электрических цепей | 1986 |

|

SU1397855A1 |

| US 4542565 A, 24.09.85. | |||

Авторы

Даты

1999-04-10—Публикация

1997-11-06—Подача