Изобретение относится к способу получения нолиизоциаыата, применяемого для получения полимерных материалов.

Известен способ получения полиизоцианата, заключающийся в фосгенировании продукта конденсации анилина с формальдегидом в солянокислой среде с последующей отгонкой под вакуумом из полученного сырого продукта летучих составляющих (дипзоцианатодифенилметана). Кубовый остаток после отгонки представляет собой полиизоцианат, который используют для получения полимерных материалов.

Целью настояидего изобретения является улучщение свойств получаемого полиизоп.ианата.

Предлагают способ, отличающийся тем, что отгонку летучих продуктов проводят в два этапа, между которыми к продукту, подвергаемому нагреванию, добавляют сырец с температурой на 150-180°С ниже температуры отгонки.

Пример 1. 1 кг полиизоцианата-сырца, полученного фосгенированием продукта конденсации анилина с формальдегидом, кипятят под вакуумом (остаточное давление 3-5 мм рт. ст.). Темнература кипения составляет 205-210°С. По истечении 3 час кипячение прекращают и добавляют в дистиллятор еще

0,4 кг сырца с температурой 30°С, после чего возобновляют кипячение. По истечении еще 3 час кипяченпе прекращают. Продукт 0,84 кг полппзоцианата (образца Л° 1).

Параллельно проводят полученпе поли1 зоцианата из С1з1рца по из зестному способу. 1 кг сырца непрерывно кипятят при тех же температуре и давлении в течение 6 час. Получают 0,6 кг полиизоцианата (образца 2). Суммарная степень отгонки летучнх нродуктов составляет в обоих случаях 40%.

В последующих примерах проводится сопоставление свойств образцов Л 1 и Л 2.

Пример 2. Из образцов полпизоцианата Л 1 и До 2 изготовлены твердые пенополиуретаны по следующей рецептуре, вес. ч.;

Полиизоцпанат

150

Лапрол-805 100 4 1 2

Триэтаноламнп

Уксуснокислый

натрии

ОП-7

Вода

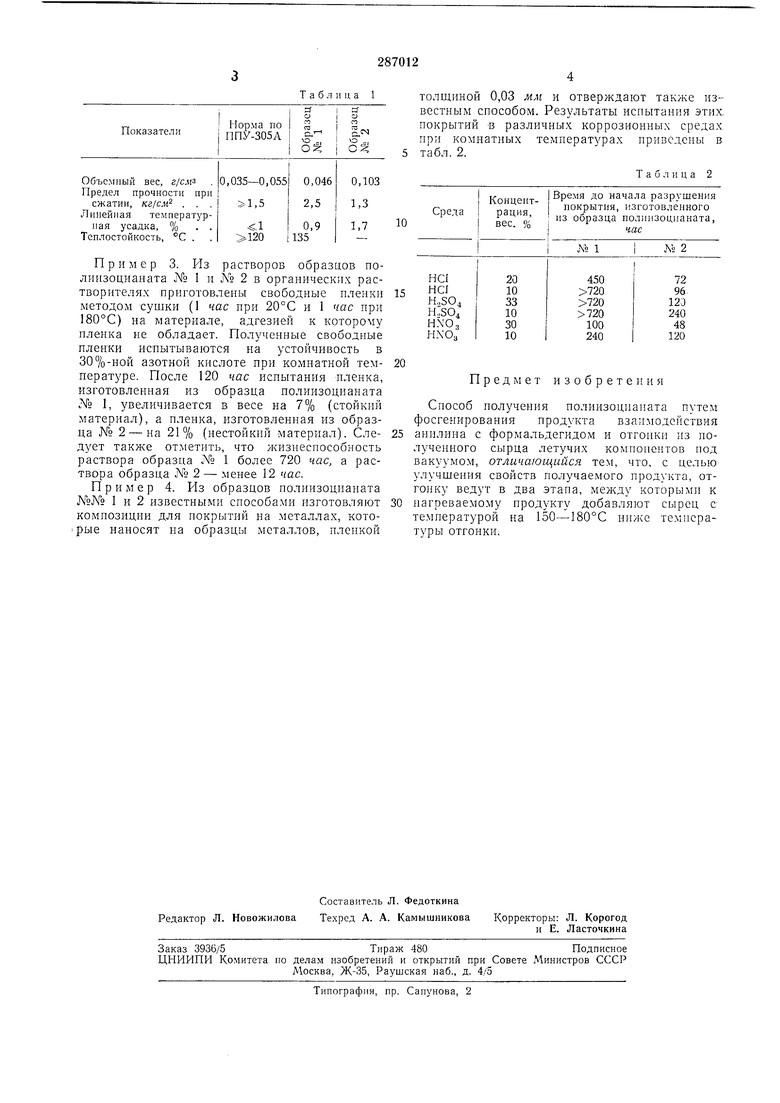

В табл. 1 приводится сравнение свойств иеноиолиуретанов, приготовленных на образцах полиизоцианата 1 и 2, между собой и со свойствами, которые оговорены техническими условиями на пенополиуретан ППУ-305А.

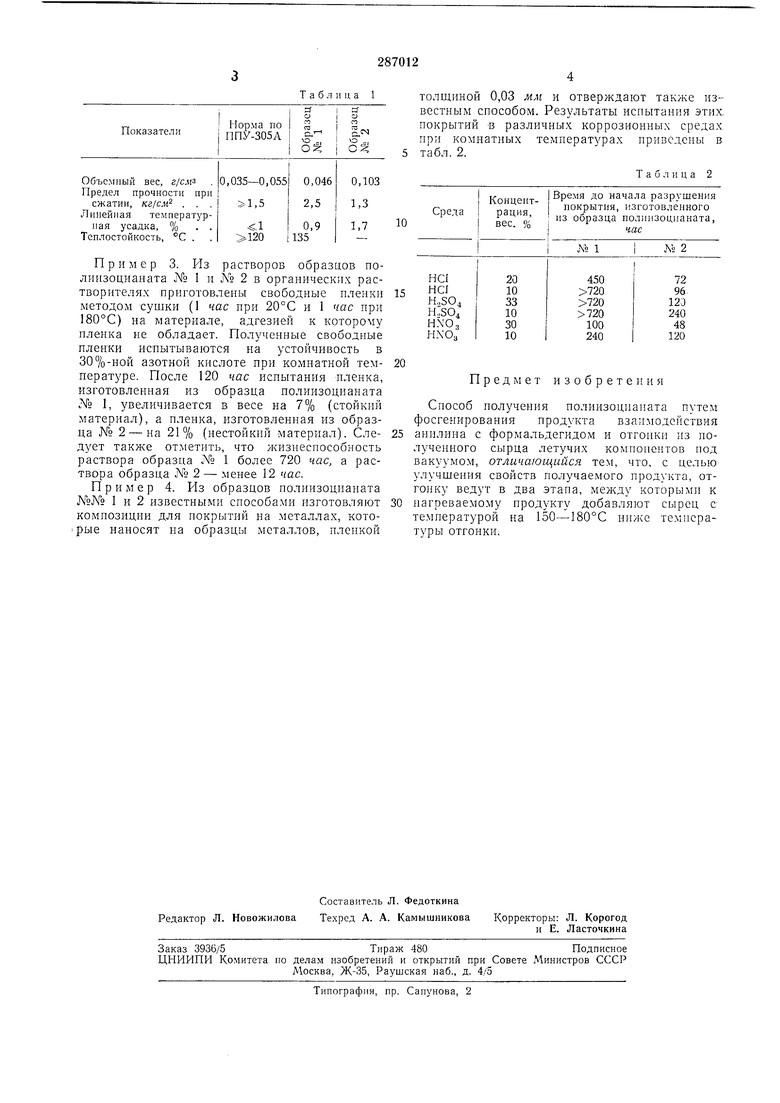

толщиной 0,03 мм и отверждают также известным способом. Результаты испытания этих, покрытий в различных коррозионных средах при комнатных температурах приведены в табл. 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиизоцианата | 1972 |

|

SU590959A1 |

| Способ выделения полиизоцианата | 1977 |

|

SU620481A1 |

| Способ получения (поли)диаминодифенилметана (варианты) и способ получения (поли)дифенилметандиизоцианата | 2022 |

|

RU2798849C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ОБЛАДАЮЩЕГО ГЕПАРИНОПОДОБНЫМ ДЕЙСТВИЕМ | 1972 |

|

SU342629A1 |

| Способ получения полиизоцианата | 1981 |

|

SU1090687A1 |

| СПОСОБ ПОЛУЧЕНИЯ (ПОЛИ)ДИАМИНОДИФЕНИЛМЕТАНА И СПОСОБ ПОЛУЧЕНИЯ (ПОЛИ)ДИФЕНИЛМЕТАНДИИЗОЦИАНАТА | 2022 |

|

RU2832614C2 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ПОЛИФЕНИЛЕНПОЛИМЕТИЛЕНПОЛИИЗОЦИАНАТОВ | 1991 |

|

RU2007391C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОПОЛИУРЕТАНОВ | 1971 |

|

SU298608A1 |

| Устройство и способ разделения смеси, содержащей термолабильные вещества | 2023 |

|

RU2820718C1 |

| ПОЛИИЗОЦИАНАТНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2300519C1 |

Пример 3. Из растворов образцов полиизоцианата № 1 и N° 2 в органических растворителях приготовлены свободные пленки методом сушки (1 час при 20°С и 1 час при 180°С) на материале, адгезией к которому пленка не обладает. Полученные свободные пленки испытываются на устойчивость в 30%-ной азотной кислоте при комнатной температуре. После 120 час испытания пленка, изготовленная из образца полиизоцианата JVb 1, увеличивается в весе на 7% (стойкий материал), а пленка, изготовленная из образца № 2 - на 21% (нестойкий материал). Следует также отметить, что жизнеспособность раствора образца N° 1 более 720 час, а раствора образца № 2 - менее 12 час.

Пример 4. Пз образцов полиизоцианата

N°№ 1 и 2 известными способами изготовляют

композиции для покрытш на металлах, которые наносят на образцы металлов, пленкой

Предмет изобретения

Способ получения полиизоцианата путем фосгенирования продукта взаимодействия

анилина с формальдегидом и отгонки из полученного сырца летучих компонентов под вакуумом, отличающийся тем, что, с целью улучшения свойств получаемого продукта, отго 1ку ведут в два этапа, между которымп к

нагреваемому продукту добавляют сырец с температурой на 150-180°С нпже температуры отгонки.

Авторы

Даты

1970-01-01—Публикация