Область техники, к которой относится изобретение

Настоящее изобретение относится к холоднокатаному стальному листу, обладающему сочетанием способности к термическому упрочнению (ВН) при отверждении краски, отсутствием старения при нормальной температуре и формуемости, а также к способу производства холоднокатаного листа.

Холоднокатаный стальной лист согласно настоящему изобретению пригоден для использования в транспортных средствах, домашних электроприборах, зданиях и т.п. Он включает в себя, более узко, стальной лист без поверхностной обработки и, более широко, стальной лист, подвергнутый поверхностной антикоррозийной обработке горячим цинкованием методом погружения, горячим цинкованием методом погружения с легирующими добавками и цинкованием электролитическим способом.

Стальной лист согласно настоящему изобретению обладает способностью к термическому упрочнению (ВН) при отверждении краски. Это позволяет использовать более тонкий стальной лист, чем использовался до сих пор, т.е. создает возможность для снижения веса листа. Иными словами, стальной лист может способствовать сохранению окружающей среды.

Уровень техники

Благодаря недавно достигнутому прогрессу в области вакуумной дегазации расплавленной стали с помощью плавки можно легко получать сверхнизкоуглеродистую сталь. В результате этого лист сверхнизкоуглеродистой стали стал пользоваться большим спросом. Среди стальных листов листы сверхнизкоуглеродистой стали, содержащие комбинацию Ti и Nb, о которых сообщается, например, в японской патентной публикации №59-31827 А, постоянно занимают по оценкам лидирующую позицию благодаря их хорошей обрабатываемости наряду со способностью к термическому упрочнению стали при отверждении краски (ВН) и великолепной способности подвергаться горячему цинкованию методом погружения.

Однако такие стальные листы обладают недостатками, заключающимися в том, что их эффект ВН не превосходит эффекта ВН обычного ВН-стального листа, и в том, что при попытке придать им дополнительный эффект ВН утрачивается их способность нестарения при нормальной температуре.

В японской патентной публикации №3-2224 В, например, сообщается о стальном листе, обладающем высоким эффектом ВН и свойством нестарения при обычной температуре. В частности, в публикации сообщается, что холоднокатаный стальной лист, обладающий сочетанием высокого значения r, высокого эффекта ВН, высокой пластичности и свойством нестарения при нормальной температуре, может быть получен путем добавления к сверхнизкоуглеродистой стали большого количества Nb и В с последующим добавлением Ti и превращением послеотжиговой структуры в сложную структуру, включающую ферритную фазу и фазу, превращающуюся при низкой температуре.

Однако при реальном промышленном воплощении возникли следующие проблемы:

1) в стали с составом, включающим такое большое количество Nb и В вместе с Ti, температура перехода α→γ не снижается, вследствие чего для получения сложной структуры необходим отжиг при очень высокой температуре. Отсюда в процессе непрерывного отжига возникают проблемы разрыва листа и другие проблемы;

2) поскольку зона температур α+γ очень узка, в направлении толщины листа имеет место изменение структуры. В результате этого возникают большие отклонения в свойствах материала. Возникновение структуры или ее отсутствие становится зависимым от изменения температуры отжига на несколько градусов Цельсия, в результате чего производство становится очень нестабильным.

В японской патентной публикации №7-300623 А сообщается о том, что путем регулирования скорости послеотжигового охлаждения холоднокатаного листа сверхнизкоуглеродистой стали с добавкой Nb можно повышать концентрацию углерода на границах зерен и благодаря этому достигать одновременно высокого эффекта ВН и свойства нестарения при нормальной температуре. Однако возникающий при этом баланс между высоким эффектом ВН и свойством нестарения при нормальной температуре неудовлетворителен.

К тому же в традиционном листе ВН-стали ВН-эффект может быть получен при 170°С и 20 мин, а при 160°С и 10 мин или 150°С и 10 мин происходит снижение эффекта ВН.

Раскрытие изобретения

Как было отмечено выше, лист традиционной ВН-стали является невыгодным, т.к. его трудно производить стабильным образом и он утрачивает свойство нестарения при нормальной температуре при повышении эффекта ВН. Кроме того, для такого листа невозможно получить достаточный эффект ВН, когда термическое упрочнение стали при отверждении краски проводится не при применяемой в настоящее время повсеместно температуре 170°С, а при низкой температуре в пределах, например, от 160 до 150°С.

Изобретателями ранее была разработана технология решения указанных проблем и подана заявка на патент под номером JP 2002-251536. В настоящее время изобретателями вновь была открыта возможность улучшения баланса между способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре.

Целью настоящего изобретения является создание холоднокатаного стального листа, который бы обладал сочетанием высоких ВН характеристик и свойством нестарения при нормальной температуре и который бы имел достаточный эффект ВН даже в том случае, когда температура ВН становится низкой, а также способ производства холоднокатаного стального листа.

Чтобы достичь достижения указанной выше цели, изобретателями было проведено обширное исследование.

В частности, было установлено, что путем добавления Cr и О (кислорода) к стали, в которой остается растворенный N, с последующим добавлением Р и В и проведением после холодной прокатки заданной термообработки можно получить холоднокатаный стальной лист, который обладает лучшим эффектом ВН и свойством нестарения при нормальной температуре, а также проявляет высокий эффект ВН даже в условиях термического упрочнения стали при отверждении краски в течение короткого времени при низкой температуре.

Настоящее изобретение, которое базируется на этой концепции и новых знаниях, предлагает совершенно новый, не известный в существующем уровне техники стальной лист.

Сущность изобретения состоит в следующем:

1) Холоднокатаный лист с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре, содержащий (по массе):

ВН170 которого, определенная с использованием термообработки в течение 20 мин при 170°С с последующей 2%-ной деформацией растяжения, равна 50 МПа или больше, и ВН160 которого, определенная с использованием термообработки в течение 10 мин при 160°С с последующей 2%-ной деформацией растяжения, и ВН150 которого, определенная с использованием термообработки в течение 10 мин при 150°С с последующей 2%-ной деформацией растяжения, равны 45 МПа или больше;

2) холоднокатаный лист с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре согласно пункту 1), дополнительно содержащий (по массе) Мо: 0,001-1,0%;

3) холоднокатаный лист с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре согласно пункту 1) или 2), дополнительно содержащий (по массе) один или более элементов, выбранных из: V, Zr, Се, Ti, Nb и Mg в суммарном количестве 0,001-0,02%;

4) холоднокатаный лист с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре согласно пунктам 1)-3), дополнительно содержащий (по массе) растворенный С: 0,0020% или меньше и растворенный N: 0,0005-0,004%;

5) холоднокатаный лист с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре согласно пунктам 1)-4), дополнительно содержащий (по массе) Са: 0,0005-0,01%;

6) холоднокатаный лист с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре согласно пунктам 1)-5), дополнительно содержащий (по массе) один или более элементов, выбранных из: Sn, Си, Ni, Со, Zn и W в суммарном количестве 0,001-1,0%;

7) способ производства холоднокатаного стального листа с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре, включающий:

горячую прокатку сляба с химическим составом, указанным в любом из пунктов 1)-6), при температуре (точка Ar3-100)°С или выше;

холодную прокатку горячекатаного сляба со степенью обжатия 90% или меньше;

отжиг холоднокатаного продукта до достижения максимальной температуры 750-920°С и

выдержку отожженного продукта в течение 15 с или больше при температуре в пределах от 550 до 750°С;

8) способ производства холоднокатаного стального листа с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре, включающий:

горячую прокатку сляба с химическим составом, указанным в любом из пунктов 1)-6), при температуре (точка Ar3-100)°С или выше;

холодную прокатку горячекатаного сляба со степенью обжатия 90% или меньше;

отжиг холоднокатаного продукта до достижения максимальной температуры 750-920°С;

выдержку отожженного продукта в течение 15 с или больше при температуре в пределах от 550 до 750°С и

термообработку полученного продукта в течение 120 с или больше при температуре 150-450°С;

9) способ производства холоднокатаного стального листа с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре, включающий:

горячую прокатку сляба с химическим составом, указанным в любом из пунктов 1) - 6), при температуре (точка Ar3-100)°С или выше;

холодную прокатку горячекатаного сляба со степенью обжатия 90% или меньше;

отжиг холоднокатаного продукта на непрерывной линии горячего цинкования методом погружения до достижения максимальной температуры 750-920°С;

выдержку отожженного продукта в течение 15 с или больше при температуре в пределах от 550 до 750°С и

погружение продукта в гальваническую ванну;

10) способ производства холоднокатаного стального листа с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре согласно пункту 9), дополнительно включающий:

термообработку продукта в течение 1 с или более при температуре 460-550°С после погружения его в гальваническую ванну.

Настоящее изобретение позволяет получать стальной лист, обладающий хорошим балансом между эффектом ВН и свойством нестарения при нормальной температуре.

Осуществление изобретения

Причины указанных выше ограничений состава стали и условий производства в настоящем изобретении детально объяснены далее. Если не оговорено особо, % означает мас.%.

Углерод благоприятно действует на эффект ВН. Однако при существующих в настоящее время технологиях производства стали затруднительно или дорого получать содержание С меньше 0,0005%, в связи с чем приведенное значение устанавливается как нижний предел. С другой стороны, содержание С выше 0,0040% не только нарушает формуемость, но также затрудняет достижение как эффекта ВН, так и способности стали не стареть при нормальной температуре, которые являются важными отличительными характеристиками стального листа настоящего изобретения. Поэтому указанное значение принимается как верхний предел. Еще более предпочтительны пределы содержания С от 0,0007 до менее 0,025%.

Si действует как упрочняющий элемент для твердого раствора, будучи недорогим и способным повышать прочность без чрезмерного ухудшения формуемости. Хотя количество добавки меняется в зависимости от намеченного уровня прочности, верхний предел добавления определен равным 0,8%, так как более высокие содержания приводят к проблемам с поверхностными свойствами. В случае применения горячего цинкования методом погружения или горячим цинкованием с легирующими добавками содержание Si составляет преимущественно 0,6% или меньше, что позволяет избежать таких проблем, как нарушение адгезии покрытия и снижение производительности из-за замедленной реакции легирования. В случае применений для наружных панелей автомобильных дверец и капота, у которых качество поверхности является особенно важным, верхний предел устанавливается преимущественно равным 0,05%.

Для содержания Si не устанавливается какого-либо особого нижнего предела, но понижение содержания Si до 0,001% или ниже удорожает производство, в связи с чем, с практической точки зрения, указанное значение является нижним пределом. Когда раскисление с помощью Al протекает трудно из-за трудностей с регулированием содержания Al, можно проводить раскисление с помощью Si. В этом случае содержание Si делают равным 0,04% или выше.

Mn используют в качестве упрочняющего элемента для твердого раствора. Кроме того, образуя MnS, Mn препятствует краевому растрескиванию. Поскольку Mn проявляет также эффект ингибирования старения при нормальной температуре, обусловленного растворенным N, его предпочитают вводить в количестве 0,3% или больше. Однако, если необходима способность к глубокой вытяжке, предпочтительно содержание Mn 0,15% или ниже и, более предпочтительно, ниже 0,10%. Содержание выше 2,2% слишком сильно повышает прочность, снижая при этом пластичность, и к тому же ухудшает адгезию цинкового покрытия. Поэтому верхний предел содержания Mn устанавливается равным 2,2%.

Для S устанавливается верхний предел содержания 0,009%, поскольку выше этого уровня S становится причиной образования горячих трещин и ухудшает обрабатываемость. С другой стороны, достижение содержания S ниже 0,0005% с использованием существующих в настоящее время технологий производства стали является трудным. Поэтому указанное значение определено в качестве нижнего предела.

Cr является важным элементом в настоящем изобретении. Добавление Cr до его содержания 0,4% или больше позволяет одновременно иметь высокий эффект ВН и стойкость к старению при нормальной температуре. Известно, что стойкость к старению при нормальной температуре трудно достижима из-за того, что N обладает более высокой скоростью рассеяния по сравнению с С. Лист из ВН-стали, в которой использован N, не может, следовательно, быть использована для наружных панелей и других деталей, для которых внешний вид играет большую роль.

Однако было установлено, что положительное добавление Cr делает возможным получение стойкости к старению при нормальной температуре без ухудшения эффекта ВН. Механизм, посредством которого названные элементы улучшают стойкость к старению при нормальной температуре, не является полностью понятным, но предполагают, что он состоит в следующем.

При температуре, близкой к нормальной, названные элементы и N образуют пары или кластеры, которые сдерживают рассеивание N и, таким образом, придают стойкость к старению при нормальной температуре. Напротив, когда упрочнение стали при термическом отверждении краски проводится при температуре 150-170°С, N отрывается от пар и кластеров, иммобилизуя при этом дислокации, в результате чего возникает эффект ВН.

Когда Cr присутствует в избытке, происходит выделение нитридов Cr, что, возможно, является причиной исчезновения эффекта ВН. Чрезмерное добавление Cr также нежелательно с точки зрения обрабатываемости, адгезии покрытия и себестоимости. Таким образом, верхний предел содержания Cr устанавливают равным 1,3%. Более предпочтительны пределы содержания от 0,5 до 0,8%.

Кислород также является исключительно важным элементом в настоящем изобретении. Было установлено, что регулирование О до заданного содержания усиливает названный выше вклад Cr в эффект ВН и свойство нестарения при нормальной температуре. Причина этого полностью не ясна, но предполагают, что это связано с тем, что Cr и N преимущественно сегрегируют вокруг оксидов, усиливая тем самым упомянутый выше эффект подавления хромом рассеивания N при обычной температуре.

Этот эффект становится значительным при содержании О 0,003% или больше, вследствие чего это значение устанавливается в качестве нижнего предела содержания О. Когда содержание О превышает 0,020%, указанный эффект стремится к насыщению, и, кроме того, ухудшаются величина r, пластичность и другие характеристики обрабатываемости. Верхний предел содержания О устанавливается, таким образом, равным 0,020%. Более предпочтительны пределы содержания О от 0,005 до 0,015%. О обычно присутствует в форме оксидов Fe, но вместо этого О может присутствовать в форме оксидов или комплексных оксидов Al, Се, Zr, Mg, Si и т.п. Однако оксиды на основе Al следует, насколько это возможно, сводить к минимуму, поскольку эти оксиды мало способствуют одновременному достижению высокого эффекта ВН и способности стали не стареть при нормальной температуре, а также ухудшают поверхностные свойства.

Форма, размер и распределение оксидов специально не ограничены, но сферические оксиды являются желательными с точки зрения максимизации площади поверхности. Сферические оксиды преимущественно имеют средний диаметр 1,0 мкм или меньше, а их объемная доля на границах зерен товарного листа составляет преимущественно 20%. Необходимость удовлетворения этим условиям основана на преимуществах, которые можно получить, максимально увеличивая эффективные центры для сегрегации Cr и N. Кроме того, целесообразно тонко диспергировать не только оксиды, но также и MnS, CaS, CuS и т.п.

Р является важным элементом в настоящем изобретении. Причина этого в том, что, как недавно было обнаружено, добавление Р способствует дополнительному улучшению баланса между указанной выше способностью стали к термическому упрочнению при отверждении краски и свойством нестарения стали при нормальной температуре, являющегося следствием добавления Cr и О. Такой эффект Р проявляется только при его добавлении в комбинации с В, что будет объяснено ниже.

Не ясно, почему Р проявляет такой эффект, но имеется предположение, что сегрегация Р на границах зерен препятствует сегрегации на границах зерен N, который способен вызывать проявление ВН-эффекта, тем самым усиливая указанное выше действие Cr и О в отношении N.

Этот эффект Р проявляется при содержании Р 0,045% или больше. Однако количество добавки выше 0,12% не только приводит к насыщению эффекта, но при этом снижается усталостная прочность после точечной сварки и в то же время чрезмерно повышается предел текучести, в результате чего в процессе прессования возникает форма поверхности, не отвечающая техническим условиям. Кроме того, в процессе непрерывного горячего цинкования чрезвычайно замедляется реакция легирования, что приводит к снижению производительности. Ухудшается также и последующая обрабатываемость. Верхний предел добавления Р устанавливается, таким образом, равным 0,12% при предпочтительных пределах от 0,05 до 0,085%.

В (бор) также является важным элементом. Он способствует улучшению баланса между способностью стали к термическому упрочнению при отверждении краски и свойством нестарения стали при нормальной температуре. Полагают, что механизм этого улучшения в данном случае тот же самый, что и механизм, изложенный выше для случая Р. Бор можно добавлять одновременно с Р. Чтобы осуществлялся эффект от присутствия В, нужно добавлять этот элемент до его содержания 0,0002% или выше. Когда В добавляют сверх 0,0010%, эффект насыщается и из-за образования нитридов ухудшается эффект ВН. Вследствие этого верхний предел содержания В устанавливают равным 0,0010% при предпочтительных пределах содержания от 0,0004 до 0,0008%.

Al может использоваться в качестве регулятора раскисления. Однако добавление Al снижает эффект ВН, так как Al соединяется с N с образованием AlN. Количество добавки следует сводить к требуемому минимуму в интервале, который не мешает производству с технологической точки зрения. С этой точки зрения, в случае холоднокатанного листа верхний предел устанавливается равным 0,008% или ниже. При содержании Al, превышающем 0,008%, чтобы иметь растворенный N, общее количество добавленного N должно быть большим, что невыгодно с точки зрения себестоимости производства и с точки зрения формуемости. Более предпочтительно содержание Al ниже 0,005% и, еще более предпочтительно, ниже 0,003%.

N является важным элементом в настоящем изобретении. В частности, настоящее изобретение достигает высокого эффекта ВН главным образом благодаря использованию N. По этой причине N необходимо добавлять до содержания 0,001% или больше. Но, если содержание N чрезмерно, то, чтобы получить свойство нестарения стали при нормальной температуре, потребуется добавлять излишнее количество Cr, в результате чего будет ухудшена обрабатываемость. По этой причине верхний предел содержания N устанавливается равным 0,007% при предпочтительных пределах от 0,0015 до 0,0035%.

N легко соединяется с Al с образованием AlN. Следовательно, желательно обеспечивать присутствие N, который бы способствовал эффекту ВН в количестве, удовлетворяющем зависимости N - 0,52 Al>0% и предпочтительно в количестве, удовлетворяющем зависимости N - 0,52 Al>0,0005%. Эти выражения были определены исходя из условия, согласно которому количество N должно превышать его стехиометрическое количество по отношению к Al.

Мо можно включать в количестве 0,001% или больше для того, чтобы он в основном выполнял функцию элемента, упрочняющего твердый раствор. Хотя добавление большого количества Мо может, как предполагается, привести к упрочнению в результате образования карбонитрида, большие добавки существенно ухудшают пластичность. По этой причине верхний предел содержания Мо устанавливается равным 1,0%.

V эффективен для получения свойства нестарения стали при нормальной температуре, если его добавлять до содержания 0,001% или выше. С другой стороны, образование нитридов облегчается, когда V добавляют вместе с одним или более элементов из: Zr, Се, Ti, Nb и Mg (что обсуждается ниже) в таком количестве, чтобы суммарное количество элементов стало больше 0,02%. По этой причине верхний предел добавления V устанавливается равным 0,02%.

Zr, Се, Ti, Nb и Mg являются эффективными раскисляющими элементами. Кроме того, они не могут легко удерживаться на поверхности расплавленной стали и, следовательно, имеют тенденцию оставаться в стали в виде оксидов, которые служат центрами для сегрегации Cr и N. Кроме того, Nb и Ti, как это хорошо известно, обладают способностью улучшать обрабатываемость. Если их добавляют независимо, каждый из них добавляется до содержания 0,001% или больше и предпочтительно до содержания 0,003% или больше. Однако избыточное добавление приводит к образованию нитридов, которое уменьшает количество имеющегося растворенного N. Вследствие этого, когда добавляют один или более из этих элементов, суммарное количество добавки плюс количество добавленного V должно быть равным 0,02% или меньше.

Содержание растворенного С составляет преимущественно 0,0020% или ниже. В настоящем изобретении для получения высокого эффекта ВН и свойства нестарения стали при нормальной температуре в основном используется N. Способность нестарения при нормальной температуре, таким образом, трудно достижима, если содержание С слишком велико. Содержание растворенного С преимущественно меньше 0,0015% и, наиболее предпочтительно, 0%. Регулирование содержания растворенного С может осуществляться либо подержанием суммарного содержания С на или ниже указанного выше верхнего предела или снижением содержания растворенного С до заданного уровня путем регулирования температуры смотки в рулон и/или условий перестаривания.

Содержание суммарного растворенного N делают преимущественно равным 0,0005-0,004%. Предполагается, что этот растворенный N включает не только N, независимо присутствующий в Fe, но также и N, который образует пары и кластеры с замещающими элементами твердого раствора, такими как Cr, Мо, V, Mn, Si и Р. Содержание растворенного N можно рассчитать из значения, получаемого вычитанием из суммарного содержания N содержание N, присутствующего в соединениях, таких как AlN, NbN, VN, TiN, BN и ZrN (определяемого из результатов химического анализа остатка экстракции). Это содержание можно также определить с помощью метода внутреннего трения или с помощью полевой ионной микроскопии (FIM). Если количество растворенного N ниже 0,0005%, невозможно получить удовлетворительный эффект ВН. Если же оно превышает 0,004%, эффект ВН улучшается, но трудно добиться нестарения стали при нормальной температуре. Более предпочтительны пределы содержания растворенного N от 0,0008 до 0,0022%. Предпочтительно, чтобы 50% или более растворенного N образовывали пары с Cr или сегрегировали вокруг оксидов или выделившихся материалов. Местонахождение такого N можно установить с помощью полевой ионной спектроскопии.

Са обладает раскисляющим эффектом, а также регулирует форму сульфидов. Следовательно, его можно добавлять до содержания в пределах 0,0005-0,01%. При содержании менее 0,0005% достаточного эффекта не получают, в то время как добавление сверх 0,01% ухудшает обрабатываемость. Таким образом, пределы добавления Са устанавливаются от 0,0005 до 0,01%.

К стали, содержащей в качестве основных компонентов Sn, Си, Ni, Со, Zn и W, может добавляться суммарно от 0,001 до 1% одного или более из этих элементов с целью повышения механической прочности и/или улучшения усталостных свойств. Кроме того, могут вводиться редкоземельные металлы, отличные от Се, до суммарного содержания 0,1% или ниже.

Ниже будут объяснены причины ограничения условий производства.

Подвергаемый горячей прокатке сляб не имеет особых ограничений. Конкретнее, им может быть непрерывно отливаемый сляб или сляб, получаемый с помощью отливочной машины для тонких слябов, и т.п. В настоящем изобретении подходящим является также и сляб, получаемый способом непрерывной разливки и прямой прокатки (CC-DR), в котором сляб подвергают горячей прокатке сразу же после отливки.

Конечной температурой горячей прокатки является (точка Ar3-100)°С или выше. Если конечная температура ниже (точка Ar3-100)°С, то добиться хорошей обрабатываемости или точности толщины листа будет трудно. Более предпочтительна температура в диапазоне выше точки Ar3. Эффекты настоящего изобретения могут быть получены без установки какого-либо особого верхнего предела для конечной температуры горячей прокатки, но для получения желаемого значения г желательно, чтобы эта температура была равна 1000°С или ниже.

Температура нагрева горячей прокатки в особой степени не ограничена. Однако в случае необходимости выплавки с получением достаточного количества растворенного N, желательно нагревать сляб до 1150°С или выше.

Температура проводимой после горячей прокатки смотки в рулон равна преимущественно 750°С или ниже. Хотя нижний предел особым образом не определен, для достижения хорошей обрабатываемости предпочтительна температура 200°С или выше.

Степень обжатия при холодной прокатке составляет 90% или меньше. Применение степени обжатия выше 90% создает большую нагрузку на производственное оборудование и к тому же дает продукт с большой анизотропией механических свойств. Предпочтительна степень обжатия 86% или меньше. Хотя нижний предел для степени обжатия не определен, для достижения хорошей обрабатываемости предпочтительна степень обжатия 30% или выше.

Максимальная температура, которая достигается при отжиге, лежит в пределах 750-920°С. Когда температура отжига ниже 750°С, рекристаллизация оказывается неполной и обрабатываемость ухудшается. Когда температура отжига превышает 920°С, структура становится крупнозернистой, и обрабатываемость ухудшается. Более предпочтительны пределы температуры отжига от 770 до 870°С.

Послеотжиговое охлаждение является важным в настоящем изобретении. Более конкретно, необходима послеотжиговая выдержка в течение 15 с или больше в пределах температур от 550 до 750°С. Выдержку не обязательно проводить при постоянной температуре. Достаточно, чтобы время при температуре в пределах от 550 до 750°С составляло 15 с или больше, а какая-либо предшествующая термообработка кроме этого не требуется. Указанная термообработка позволяет производить стальной лист, который обладает высоким эффектом ВН и великолепной способностью нестарения при нормальной температуре. Эту термообработку более предпочтительно проводить в температурных пределах 600-700°С в течение 20 с или более.

Проводимая после термообработки операция перестаривания способствует дополнительному улучшению термического упрочнения стали при отверждении краски и стойкости стали к старению при нормальной температуре. Для перестаривания достаточно температуры 150-450°С, а продолжительность обработки должна быть от 120 с и больше. Хотя верхний предел продолжительности операции перестаривания особым образом не определен, эту операцию предпочтительно проводить в течение не более чем 1000 сек, так как продолжительная обработка снижает производительность.

Если предполагается проведение горячего цинкования методом погружения, проводят отжиг, достигая максимальной температуры в пределах 750-920°С, после чего следует выдержка в течение 15 с или больше в пределах температур от 550 до 750°С. Выдержку не обязательно проводить при постоянной температуре. Достаточно, чтобы время при температуре в пределах от 550 до 750°С составляло 15 с или больше, а какая-либо предшествующая термообработка не требуется. Указанная термообработка позволяет производить стальной лист, который обладает высоким эффектом ВН и великолепной способностью нестарения при нормальной температуре. Эту термообработку более предпочтительно проводить в температурных пределах 600-700°С в течение 20 с или более.

После этого стальной лист погружают в гальваническую ванну. Температура гальванической ванны составляет от 420 до 500°С. Если предполагается произвести легирование цинка на поверхности листа и железа стального листа, после погружения в гальваническую ванну проводят термообработку при температуре 460-550°С в течение 1 с или больше и, предпочтительно, 5 с или больше. Верхний предел продолжительности легирующей термообработки особым образом не устанавливается, но, с точки зрения производительности, предпочтительно ограничить это время 40 с или меньше.

Хотя в целом неясно почему указанные выше условия являются оптимальными для улучшения способности нестарения при нормальной температуре, предполагается, что причина этого состоит в том, что эти условия облегчают сегрегацию Р и В на границах зерен и способствуют сегрегации Cr и N вокруг оксидов.

Дрессировка дополнительно улучшает способность нестарения при нормальной температуре. С целью улучшения формы дрессировку следует проводить со степенью обжатия 3% или меньше. Установление степень обжатия 3% или меньше обусловлено тем, что выше этого уровня повышается предел текучести, что приводит к большой нагрузке на производственное оборудование.

Структура холоднокатаного стального листа согласно настоящему изобретению включает в качестве основной фазы феррит или бейнит, но приемлемо и наличие двух фаз в виде их смеси. Приемлемо также присутствие в смеси мартенсита, оксидов, карбидов и нитридов. Это создает возможность для образования различных структур в соответствии с требуемыми характеристиками.

Эффект ВН170 стального листа, изготовленного согласно настоящему изобретению, составляет 50 МПа или больше, а каждый из ВН160 и ВН150 составляет 45 МПа или больше. Никакого особого верхнего предела для ВН не установлено, но когда ВН170 превышает 150 МПа или какой-либо из ВН160 и ВН150 превышает 130 МПа, достичь стойкости к старению при нормальной температуре становится трудно. ВН170 обозначает ВН, определенный с помощью приложения 2%-ной деформации растяжения с последующей термообработкой в течение 20 мин при 170°С, ВН160 обозначает ВН, определенный с помощью приложения 2%-ной деформации растяжения с последующей термообработкой в течение 10 мин при 160°С, и ВН150 обозначает ВН, определенный с помощью приложения 2%-ной деформации растяжения с последующей термообработкой в течение 10 мин при 150°С.

Способность стали не стареть при нормальной температуре оценивают на основе удлинения, соответствующего пределу текучести, после операции искусственного старения. Соответствующее пределу текучести удлинение стального листа, изготовленного согласно настоящему изобретению, определяемое в тесте на растяжение после термообработки в течение 1 часа при 100°С равно 0,3% или меньше и преимущественно 0,2% или меньше.

Далее настоящее изобретение объясняется на основе примеров.

ПРИМЕРЫ

Пример 1

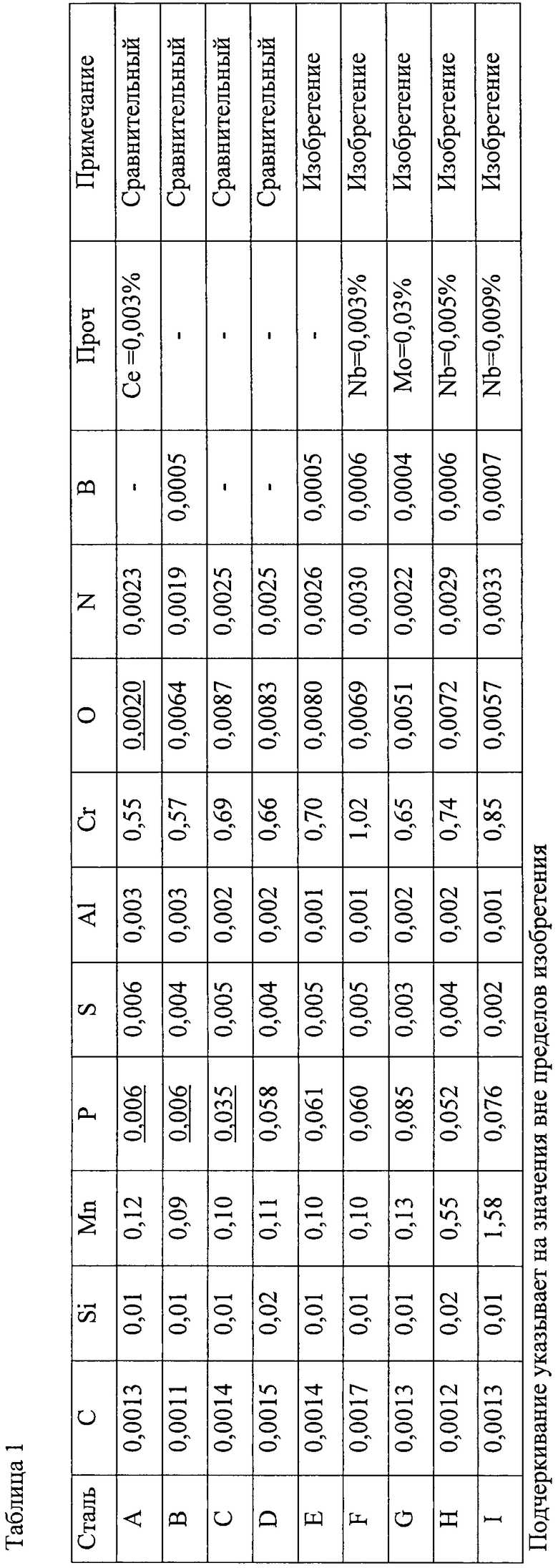

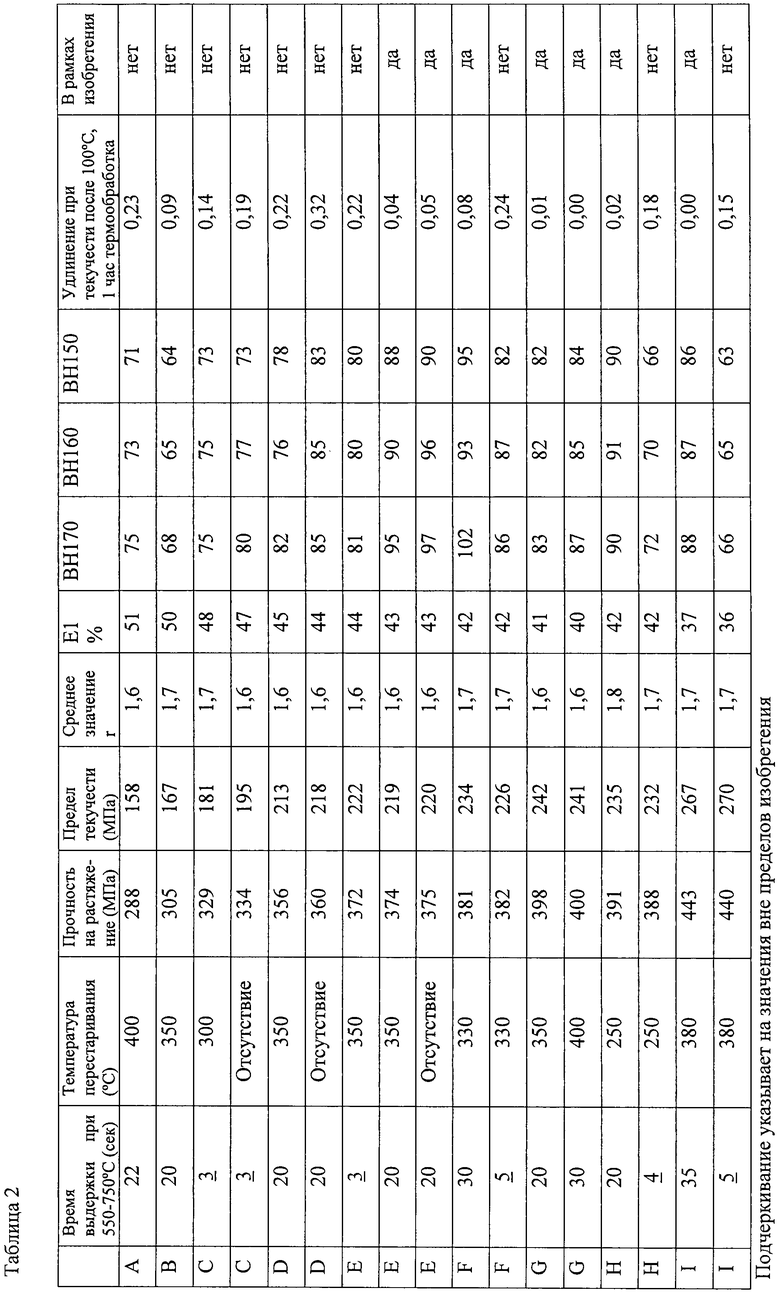

Стали с химическими составами, показанными в таблице 1, подвергают горячей прокатке при температуре нагрева сляба 1220°С, конечной температуре 940°С и температуре намотки в рулон 600°С, получая полосы стали толщиной 3,5 мм. Каждую полосу подвергают травлению и холодной прокатке со степенью обжатия 80%, получая холоднокатаный лист толщиной 0,7 мм. Холоднокатаную сталь отжигают в установке для отжига непрерывного действия в условиях, включающих скорость нагрева 10°С/сек и максимально достигаемую температуру 800°С. Отожженную сталь после этого охлаждают до температуры в пределах от 550 до 750°С. Как следует из таблицы 2, время выдержки в этих температурных пределах для разных листов разное. Варьируют также температуру операции перестаривания. Время операции перестаривания выдерживают постоянным и равным 180 сек. После проведения дрессировки со степенью обжатия 1,0% от листов отрезают куски для проведения теста на растяжение согласно JIS No.5. На испытуемых кусках определяют ВН и, после искусственного старения, удлинение при текучести.

Результаты показаны в таблице 2. Как следует из этих результатов, когда стали с химическим составом настоящего изобретения подвергают отжигу в соответствующих условиях, получают продукты с хорошим балансом между характеристиками ВН и свойством нестарения при нормальной температуре.

Пример 2

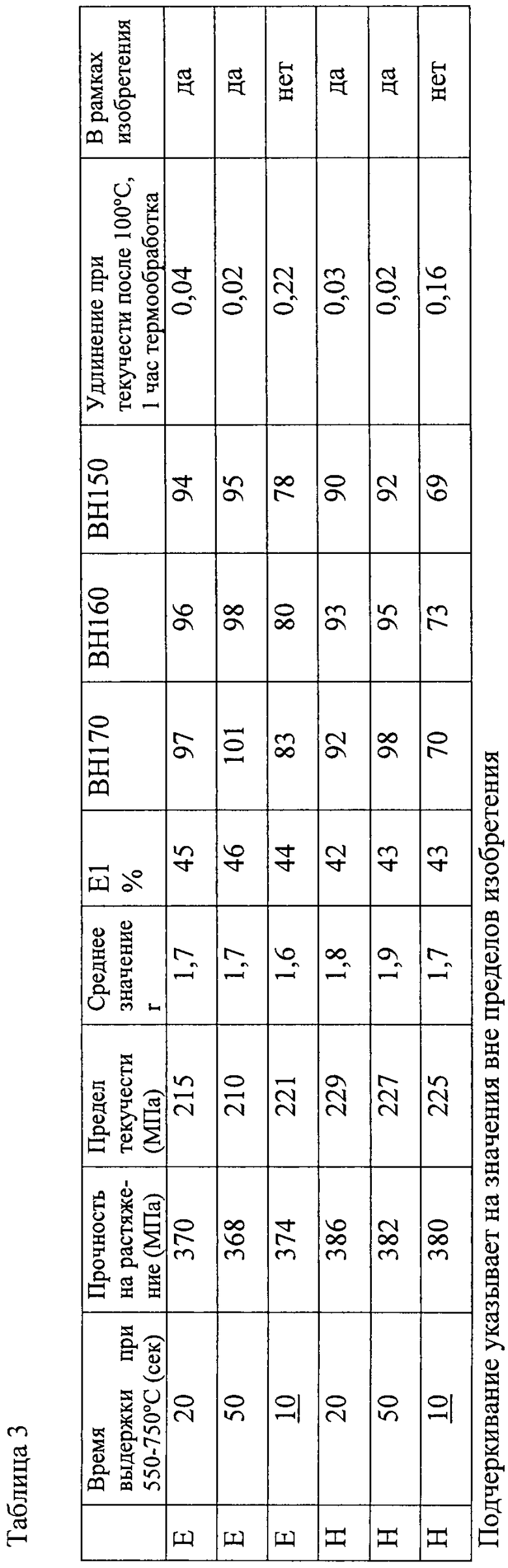

Стали В и G из списка сталей в таблице 1 подвергают горячей прокатке при температуре нагрева сляба 1180°С, конечной температуре 910°С и температуре намотки в рулон 650°С, получая полосы стали толщиной 4,0 мм. Каждую полосу подвергают травлению и холодной прокатке со степенью обжатия 80%, получая холоднокатаный лист толщиной 0,8 мм. Холоднокатаный лист отжигают в горячей гальванической ванне непрерывного действия методом погружения в условиях, включающих скорость нагрева 14°С/сек и максимально достигаемую температуру 820°С. Отожженную сталь после этого охлаждают до температуры в пределах от 550 до 750°С. Время выдержки в этих температурных пределах для разных листов варьируется. Лист погружают в гальваническую ванну при 460°С, нагревают повторно до 500°С со скоростью 15°С/сек и выдерживают в течение 15 сек. Затем, после проведения дрессировки со степенью обжатия 0,8% от листов отрезают куски для проведения теста на растяжение согласно JIS No.5. На испытуемых кусках определяют ВН и, после искусственного старения, удлинение при текучести.

Результаты показаны в таблице 3. Как следует из этих результатов, когда производство осуществляется в соответствующих условиях, получают одновременно высокие характеристики ВН и свойства нестарения при нормальной температуре.

Изобретение относится к области металлургии, а именно к производству холоднокатаного стального листа. Сляб подвергают горячей прокатке с температурой конца прокатки (Аr3-100)°С или выше. Сматывают при температуре 200-750°С, осуществляют холодную прокатку горячекатаного сляба со степенью обжатия 90% или меньше. Отжигают холоднокатаный продукт до достижения максимальной температуры 750-920°С, охлаждают до температуры 550-750°С и выдерживают отожженный продукт в течение 15 с или больше с получением листа, содержащего, мас.%: углерод 0,0005-0,0040, кремний 0,8 или меньше, марганец 2,2 или меньше, серу 0,0005-0,009, хром 0,4-1,3, кислород 0,003-0,02, фосфор 0,045-0,12, бор 0,0002-0,0010, алюминий 0,008 или меньше, азот 0,001-0,007, остальное - железо и неизбежные примеси. После выдержки лист может быть подвергнут термообработке в течение 120 с или больше при температуре 150-450°С. Отжиг холоднокатаного продукта может быть осуществлен на непрерывной линии горячего цинкования методом погружения с погружением полученного продукта после выдержки в гальваническую ванну. Лист обладает прекрасной способностью к термическому упрочнению стали при отверждении краски и свойством нестарения при нормальной температуре. 3 н. и 1 з.п. ф-лы, 3 табл.

1. Способ производства холоднокатаного стального листа с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре, включающий горячую прокатку сляба с температурой конца прокатки (Аr3-100)°С или выше, смотку при температуре 200-750°С, холодную прокатку горячекатаного сляба со степенью обжатия 90% или меньше, отжиг холоднокатаного продукта до достижения максимальной температуры 750-920°С, охлаждение до температуры 550-750°С и выдержку отожженного продукта в течение 15 с или больше с получением холоднокатаного стального листа, содержащего, мас.%:

и необязательно

и один или более элементов, выбранных из V, Zr, Ce, Ti, Nb и Mg в суммарном количестве 0,001-0,02, растворенный С 0,0020 или меньше, растворенный N 0,0005-0,004, Са 0,0005-0,01 и один или более элементов, выбранных из Sn, Cu, Ni, Co, Zn и W в суммарном количестве 0,001-1,0 и остальное Fe и неизбежные примеси.

2. Способ производства холоднокатаного стального листа с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре, включающий горячую прокатку сляба с температурой конца прокатки (Аr3-100)°С или выше, смотку при температуре 200-750°С, холодную прокатку горячекатаного сляба со степенью обжатия 90% или меньше, отжиг холоднокатаного продукта до достижения максимальной температуры 750-920°С, охлаждение до температуры в пределах 550-750°С, выдержку отожженного продукта в течение 15 с или больше и термообработку полученного продукта в течение 120 с или больше при температуре 150-450°С с получением холоднокатаного стального листа, содержащего, мас.%:

и необязательно

и один или более элементов, выбранных из V, Zr, Ce, Ti, Nb и Mg в суммарном количестве 0,001-0,02, растворенный С 0,0020 или меньше, растворенный N 0,0005-0,004, Са 0,0005-0,01 и один или более элементов, выбранных из Sn, Cu, Ni, Co, Zn и W в суммарном количестве 0,001-1,0 и остальное Fe и неизбежные примеси.

3. Способ производства холоднокатаного стального листа с прекрасной способностью термического упрочнения стали при отверждении краски и свойством нестарения при нормальной температуре, включающий горячую прокатку сляба с температурой конца прокатки (Аr3-100)°С или выше, смотку при температуре 200-750°С, холодную прокатку горячекатаного сляба со степенью обжатия 90% или меньше, отжиг холоднокатаного продукта на непрерывной линии горячего цинкования методом погружения до достижения максимальной температуры 750-920°С, охлаждение до температуры 550-750°С, выдержку отожженного продукта в течение 15 с или больше с получением холоднокатаного стального листа, содержащего, мас.%:

и необязательно

и один или более элементов, выбранных из V, Zr, Ce, Ti, Nb и Mg в суммарном количестве 0,001-0,02, растворенный С 0,0020 или меньше, растворенный N 0,0005-0,004, Са 0,0005-0,01 и один или более элементов, выбранных из Sn, Cu, Ni, Co, Zn и W в суммарном количестве 0,001-1,0 и остальное Fe и неизбежные примеси, и погружение продукта в гальваническую ванну.

4. Способ производства холоднокатаного стального листа по п.3, дополнительно включающий термообработку продукта в течение 1 с или более при температуре 460-550°С после погружения его в гальваническую ванну.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ (ВАРИАНТЫ) | 2003 |

|

RU2237101C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ СТАЛИ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2004 |

|

RU2255989C1 |

| ХОЛОДНОКАТАНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 2003 |

|

RU2233905C1 |

| ХОЛОДНОКАТАНАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ ГЛУБОКОЙ ВЫТЯЖКИ | 1994 |

|

RU2061782C1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

2010-05-20—Публикация

2005-10-05—Подача