Изобретение относится к стекольной промышленности и может быть использовано для изготовления стеклянных бутылок различного ассортимента на автоматах секционного типа ИС вакуумно-выдувным способом.

Известна черновая форма к секционному стеклоформующему автомату, имеющая внутреннюю рабочую полость в виде тела вращения с криволинейным участком и участками переменного сечения и описываемую рядом уравнений (RU N 1030322, C 03 B 9/24, 23.07.83. Бюл. N 27) Применение формы позволяет получать качественные облегченные изделия по ГОСТ 10117-80 различного ассортимента и вместимости.

Известно также применение черновой формы для изготовления легковесных стеклянных бутылок для напитка "Пепси-Кола". Ее профиль определяется рядом уравнений (RU N 1558880 C 03 B 9/24, 23.04.90. Бюл. N 15). Однако применение этой формы для изготовления бутылок емкостью 0,5-0,75 л для алкогольных напитков невозможно ввиду разных геометрических размеров готовых изделий.

В соответствии с требованиями ГОСТ 26586-85 "Бутылки стеклянные для пищевых жидкостей, поставляемых для экспорта", вес бутылок емкостью 0,5 л должен быть не более 450 г, 0,7 л - н/б 560 г, 0,75 л - н/б 650 г, при этом, исходя из требований к прочности и эксплутационной надежности бутылок, толщина стенок должна быть не менее 2,0 мм, толщина дна - н/м 4.0 мм. Однако бутылки, вырабатываемые в соответствии с ГОСТом 26586-85, имеют относительно большой вес и поэтому недостаточно привлекательный вид. Разработанные черновые формы для формирования чернового изделия соответствуют рекомендуемым указанным ГОСТом габаритам готовых стеклянных изделий и могут быть приняты за прототип (Технологическая документация на бутылки емкостью 0,5, 0,7 и 0,75 л. Автомат ИС-8-2. Вакуум-выдувной процесс, "Стеклозавод имени 9 Января").

Задачей изобретения является получение качественных стеклоизделий облегченного веса за счет оптимизации профиля черновой формы.

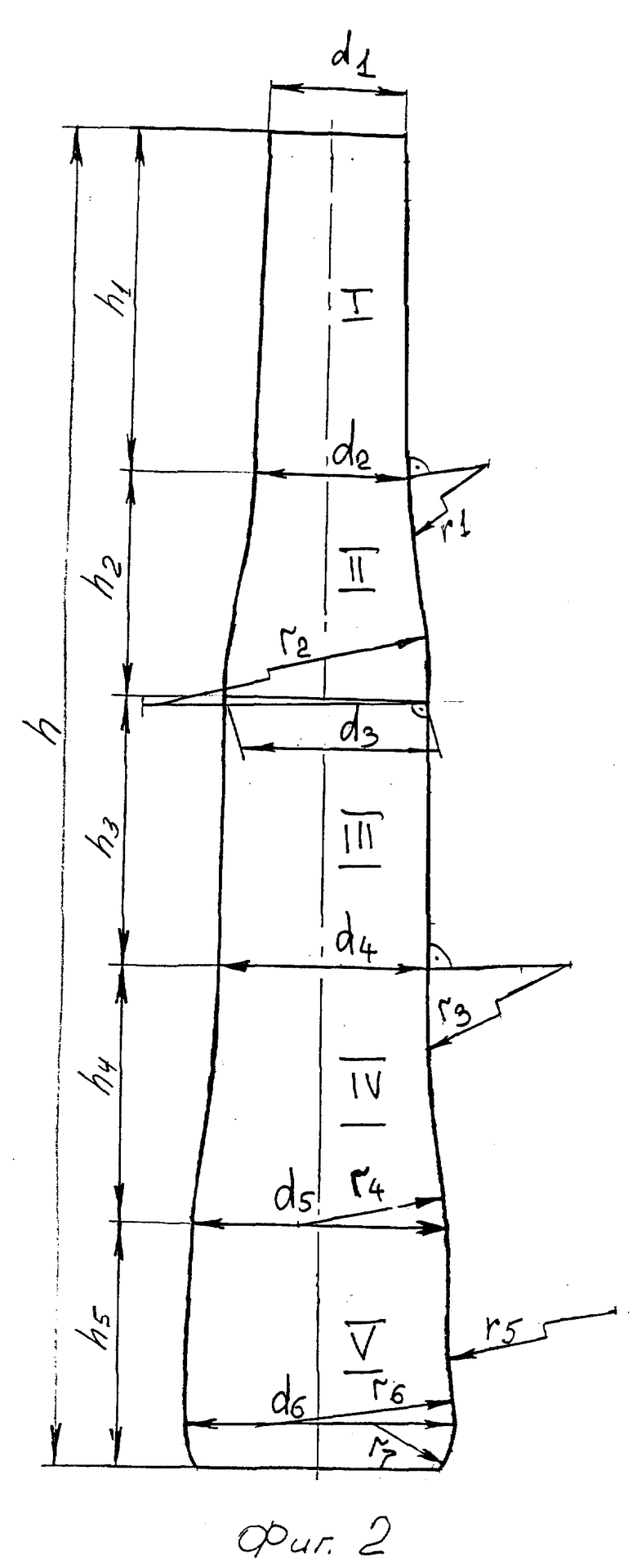

Для решения поставленной задачи черновая форма к автомату секционного типа (ИС-8-2) для выработки стеклоизделий имеет внутреннюю рабочую полость в виде тела вращения с участками переменного и криволинейного сечения, при этом профиль боковых поверхностей определяется соответственно соотношениями:

I d1 = 0,89 - 1,00 D1; h1 = 0,62 - 0,76 H1,

II d2 = 0,86 - 0,89 D2; h2 = 1,16 - 1,47 H2; r1 = 7,60 - 14,7 R1; r2 = 8,90 - 11,0 R2,

III d3 = 0,51 - 0,58 D; h3 = 0,29 - 0,45 H3,

IV d4 = 0,52 - 0,60 D; h4 = 0,35 - 0,45 H3; r3 = 2,08 - 2,83 R3; r4 = 0,29 - 1,63 R3,

V d5 = 0,58 - 0,70 D; d6 = 0,61 - 0,75 D; h5 = 0,62 - 0,76 H4; r5 = 1,50 - 1,84 R3; r6 = 0,25 - 0,31 R3, r7 = 5,60 - 6,90 R4,

где d1-d6 , h1-h5, r1-r7 - диаметры, высота и радиусы сопряжения участков черновой формы изделия, мм; причем сечение d1 определяется на горловом срезе черновой формы; d2 на высоте h1 от этого среза; d3 на высоте h2 от сечения d2; d4 на высоте h3 от сечения d3: d5 высоте h4 от сечения d4 и d6 на высоте h5;

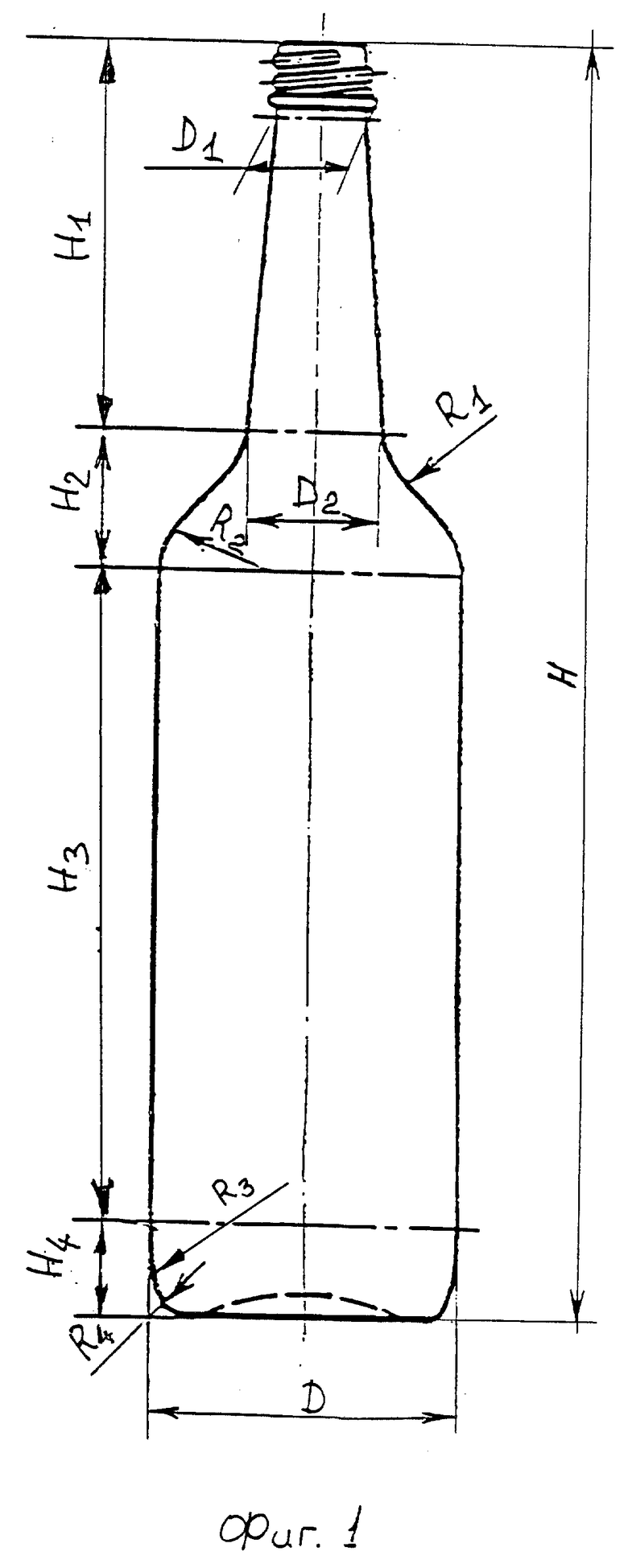

D, D1, D2, H1-H4, R1-R4 - диаметры, высота и радиусы сопряжения участков готового изделия, мм.

На фиг. 1 изображено готовое изделие (общий вид); на фиг. 2 - соответствующая ему черновая форма (общий вид).

Предложенная черновая форма позволяет вырабатывать бутылки облегченного веса емкостью 0,5, 0,7 и 0,75 л соответственно на автоматах ИС-8-2 методом двойного выдувания. Размеры готовых изделий определяются ТУ 21-074.2-68-94.

Внутренняя рабочая часть черновой формы состоит из 5 участков с I по V, из них участок I и III переменного сечения, а II, IV, V - криволинейного с плавным переходом одного участка в другой. Профиль каждого участка формы определяется в зависимости от размеров, формы и вместимости готового изделия с учетом заявленных численных коэффициентов.

Процесс получения готового изделия заключается в следующем. Сначала в черновой форме происходит выдувание черновой заготовки ("пульки") и оформление горлового кольца. Затем черновая заготовка помещается в чистовую форму и происходит раздувание бутылки до окончательных размеров. Конфигурация черновой формы определяет распределение стекла в стенке и дне бутылки и ее вес, при этом обеспечивается выравнивание температуры стекла по всей длине черновой заготовки и происходит перераспределение стекла из горловой части изделия в ее донную часть, что позволяет избежать брака "продутость дна" у готовых изделий. При этом толщина стенок и дна достигает соответственно 1,5 и 3,0 мм без ухудшения прочностных характеристик бутылок.

При формировании профиля черновой формы с численными коэффициентами, выходящими за заявленные пределы, в готовых изделиях появляются различные виды брака - продутость дна и плечиков, морщины, кованость поверхности бутылок, при этом, как правило, возрастает вес изделия, в ряде случаев утончаются стенки и дно, что приводит к ухудшению прочности готовых изделий.

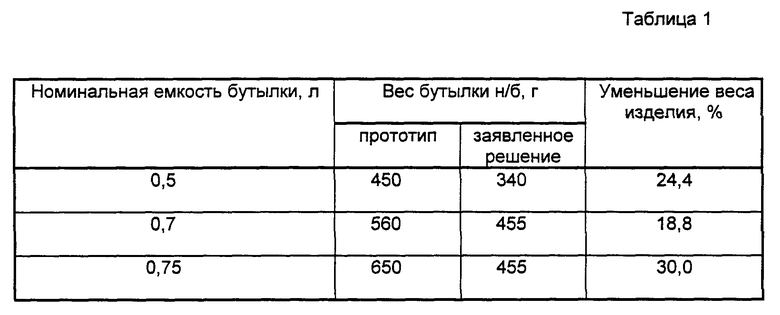

Данные по весу бутылок, полученных с использованием заявленной формы, в сравнении с прототипом (ГОСТ 26586-85) представлены в табл. 1.

Как видно из данных табл. 1, бутылки, полученные с использованием предложенной черновой формы, имеют уменьшенный на 19-30% вес по сравнению с известными решениями.

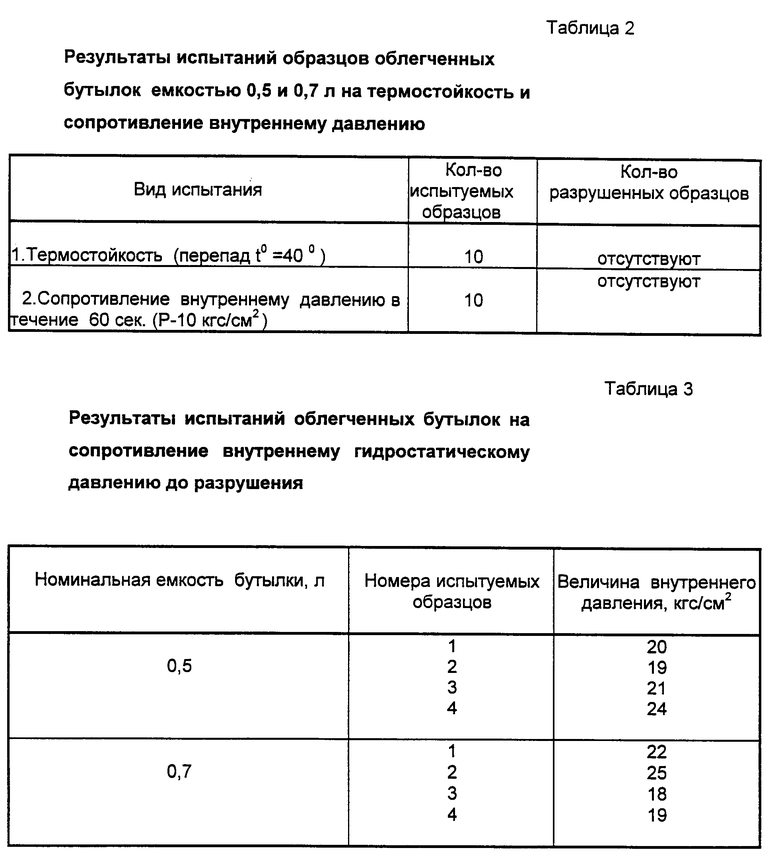

Полученные изделия подвергались испытаниям в соответствии с ГОСТом 10117-91 (Бутылки стеклянные для пищевых жидкостей. Испытания на соответствие требованиям безопасности), ГОСТом 13904-93(Тара стеклянная. Методы определения сопротивления внутреннему давлению) и ГОСТом 13903-93 (Тара стеклянная. Методы определения термической стойкости). Результаты испытаний приведены в табл. 2 и 3.

Как видно из данных табл. 2 и 3, бутылки, полученные с использованием заявляемой черновой формы, выдерживают все требуемые испытания, что свидетельствует об их высоких прочностных характеристиках. Наконец, полученные готовые изделия имеют привлекательный вид и высокую глянцевитость поверхности. Уменьшенный вес изделий приводит к снижению технологического боя при заполнении бутылок на заводах и в процессе их эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРНОВАЯ ФОРМА К АВТОМАТУ СЕКЦИОННОГО ТИПА ДЛЯ ВЫРАБОТКИ СТЕКЛОИЗДЕЛИЙ С РУЧКОЙ | 1998 |

|

RU2129099C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗКОГОРЛОГО СТЕКЛЯННОГО ИЗДЕЛИЯ | 2022 |

|

RU2803351C1 |

| ПРЕССУЮЩАЯ ГОЛОВКА СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ | 1998 |

|

RU2130903C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ | 1999 |

|

RU2166388C1 |

| НЕВЫСТУПАЮЩАЯ ВОЛНОВОДНАЯ АНТЕННА ВЕРТИКАЛЬНОЙ ПОЛЯРИЗАЦИИ | 2017 |

|

RU2671969C1 |

| СПОСОБЫ СЕЛЕКТИВНОГО ВВЕДЕНИЯ ЗАЩИТНЫХ ГРУПП В ПРОИЗВОДНЫЕ РЕЗОРЦИНА | 2019 |

|

RU2738408C1 |

| КОЛЛИМАЦИОННЫЙ ОБЪЕКТИВ | 1994 |

|

RU2091830C1 |

| ГЕНЕРАТОР ГИПЕРХАОТИЧЕСКИХ КОЛЕБАНИЙ | 2018 |

|

RU2680346C1 |

| ПОВОРОТНАЯ РЕГУЛИРУЮЩАЯ ДИАФРАГМА ТЕПЛОФИКАЦИОННОЙ ПАРОВОЙ ТУРБИНЫ | 2012 |

|

RU2510464C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ФАСОННОГО КОНТАКТНОГО ПРОВОДА | 1999 |

|

RU2163173C1 |

Использование: в стекольной промышленности. Сущность изобретения: черновая форма к автомату секционного типа для выработки стеклоизделий имеет внутреннюю рабочую полость в виде тела вращения с участками переменного и криволинейного сечения, профиль боковых поверхностей которых определяется соответственно соотношениями: I d1 = 0,89-1,00 D1; h1 = 0,62-0,76 H1, II d2 = 0,86-0,89 D2; h2 = 1,16-1,47 H2; r1 = 7,60-14,7 R1; r2 = 8,90-11,0 R2, III d3 = 0,51-0,58 D; h3 = 0,29-0,45 H3, IV d4 = 0,52-0,60 D; h4 = 0,35-0,45 H3; r3 = 2,08-2,83 R3; r4 = 0,29-1,63 R3, V d5 = 0,58-0,70 D; d6 = 0,61-0,75 D; h5 = 0,62-0,76 H4; r5 = 1,50-1,84 R3; r6 = 0,25-0,31 R3; r7 = 5,60-6,90 R4, где d1-d6, h1-h5, r1-r7 - диаметры, высота и радиусы сопряжения участков черновой формы, мм; D, D1, D2, H1-H4, R1-R4 - диаметры, высота и радиусы сопряжения участков готового изделия, мм. Технический результат изобретения - получение качественных стеклоизделий облегченного веса за счет оптимизации профиля черновой формы. 3 табл., 2 ил.

Черновая форма к автомату секционного типа для выработки стеклоизделий, имеющая внутреннюю рабочую полость в виде тела вращения с участками переменного и криволинейного сечения, отличающаяся тем, что профиль боковых поверхностей участков переменного и криволинейного сечений определяется соответственно соотношениями

I d1 = 0,89 - 1,00 D1; h1 = 0,62 - 0,76 Н1,

II d2 = 0,86 - 0,89 D2; h2 = 1,16 - 1,47 Н2; r1 = 7,60 - 14,7 R1; r2 = 8,90 - 11,0 R2,

III d3 = 0,51 - 0,58 D; h3 = 0,29 - 0,45 Н3,

IV d4 = 0,52 - 0,60 D; h4 = 0,35 - 0,45 Н3; r3 = 2,08 - 2,82 R3; r4 = 0,29 - 1,63 R3,

V d5 = 0,58 - 0,70 D; d6 = 0,61 - 0,75 D; h5 = 0,62 - 0,76 Н4; r5 = 1,50 - 1,84 R3; r6 = 0,25 - 0,31 R3; r7 = 5,60 - 6,90 R4,

где d1 - d6, h1 - h5, r1 - r 7 - диаметры, высота и радиусы сопряжения участков черновой формы изделия, мм; причем сечение d1 определяется на горловом срезе черновой формы d2 на высоте h1 от этого среза; d3 на высоте h2 от сечения d2; d4 на высоте h3 от сечения d3; d5 на высоте h4 от сечения d4 и d6 на высоте h5; D, D1, D2, Н1 - Н4, R1 - R4 - диаметры, высота и радиусы сопряжения участков готового изделия, мм.

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Вакуум-выдувной процесс | |||

| - "Стеклозавод им | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Черновой комплект к стеклоформующему автомату | 1985 |

|

SU1273336A1 |

| Черновая форма | 1984 |

|

SU1174392A1 |

| АБСОРБИРУЮЩЕЕ УСТРОЙСТВО | 2015 |

|

RU2674845C2 |

| US 4367088 A, 04.01.83. | |||

Авторы

Даты

1999-04-20—Публикация

1998-09-01—Подача