Область техники

[0001] Настоящее изобретение относится к изготовлению полых стеклянных изделий, в частности, стеклянных изделий с узким горлом, и может быть использовано в стекольной промышленности для производства изделий из стекла.

Уровень техники

[0002] В настоящее время стекло широко используется в промышленности, строительстве, быту и т.д. Известно, что изделия из стекла производят следующим образом: формируют шихту, изготавливают расплав из сформированной шихты, охлаждают жидкую стеклянную массу, формируют изделие из стекла, обрабатывают его химическим раствором для предотвращения возникновения механических дефектов на стеклянном изделии во время его транспортировки, осуществляют его отжиг для обеспечения механической прочности и устойчивости к перепадам температуры [Интернет-ресурс: https://www.mirstekla-expo.ro/ro/articles/proizvodstvo-stekla/. дата доступа: 30.12.22].

[0003] К сожалению, ежегодно объемы производства изделий из стекла увеличиваются, что, соответственно, приводит к повышению объема выбросов углекислого газа в атмосферу Земли. В настоящий момент специалистами в области стекольной промышленности разработана технология изготовления изделий из стекла с узким горлом методом узкогорлого прессовыдувания (NNPB - narrow neck press and blow). Указанная технология заключается в следующем: после попадания капли горячего стекла в черновую форму прессуют черновую заготовку в указанной форме путем подъема поршня (плунжера), раскрывают черновую форму и перемещают черновую заготовку в чистовую форму, фиксируют черновую заготовку в чистовой форме для повторного ее нагрева, осуществляют выдувание чистовой заготовки и ее внутреннее охлаждение, затем раскрывают чистовую форму и перемещают чистовую заготовку для ее обработки химическим раствором и отжига, таким образом изготавливают стеклянное изделие с узким горлом [Е.Е. Строганова, А.Ю. Санжаровский, «Производство стекла», С. 128]. Описанная технология изготовления изделий из стекла с узким горлом обеспечивает снижение его веса, а значит и уменьшение количества используемого материала (стекла) для изготовления изделия. Однако на вес изделия и его прочностные характеристики оказывает влияние не только используемый метод его изготовления, но и геометрические размеры капли горячего стекла, соотношение объема черновой формы и объема чистовой формы, температура капли горячего стекла, температуры черновой и чистовой форм, скорость стеклоформующей машины и т.д.

[0004] Из уровня техники известны способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары и комплект форм для его реализации, представленные в патенте RU 2756502 C1 (опубл. 01.10.2021; МПК: С03В 9/14), в котором описано изобретение, относящееся к изготовлению полых стеклянных изделий, и которое может быть использовано в стекольной промышленности для производства стеклоизделий преимущественно с узким горлом. Технический результат аналога заключается в повышении качества изготовления горловой части стеклотары. В аналоге описан способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары, который заключается в подаче горячего стекла в разомкнутую разъемную форму и выдувании стекла. Сначала в аналоге горячее стекло подают в разомкнутую форму, затем замыкают форму и подают снизу сжатый воздух для целей заполнения горячим стеклом горловой части формы, расположенной сверху. Затем в аналоге подают воздух сверху через плунжер горловой части формы с давлением, избыточным над давлением воздуха снизу, для целей заполнения всей формы стеклом и формирования полой черновой заготовки. Для реализации способа аналога предлагается комплект форм, который состоит из неразъемной формы, формирующей нижнюю часть заготовки, разъемной и состоящей по крайней мере из двух частей формы, формирующей верхнюю часть заготовки, а также из горловой части, которая формирует горловую область стеклотары и включает в себя плунжер. В нижней форме аналога в дне имеется по крайней мере одно отверстие для нагнетания воздуха. Недостатком аналога является подача горячего стекла в разомкнутую черновую форму, расположенную горлом вверх, это приводит к возникновению горизонтального шва на стеклянном изделии аналога, что ухудшает физико-механические свойства изделия, например, его прочностные характеристики; также расположение черновой формы горлом вверх приводит к подаче высокого давления воздуха для поднятия горячего стекла, чтобы сформировать венчик черновой заготовки аналога, который находится сверху, это обеспечивает неравномерное распределение стеклянной массы по черновой форме, ухудшая таким образом физико-механические свойства стеклянного изделия аналога, например, его прочностные характеристики. Следующим недостатком аналога является применение 6-секционной стеклоформующей машины, что снижает скорость выработки изделий по сравнению с настоящими способами, в которых используют 8-секционную стекло формующую машину. Другим недостатком аналога является увеличенный вес стеклянного изделия по сравнению с настоящим. Следующим недостатком аналога является то, что температура капли горячего стекла равна 1100°С, это приводит к неравномерному распределению стекла по черновой форме и, соответственно, ухудшению физико-механических характеристик изделия из стекла, например, его прочности. Другим недостатком аналога является отсутствие информации о геометрических размерах капли горячего стекла, соотношении объема черновой формы и объема чистовой формы, указанная информация оказывает влияние на вес изделия, его физико-механические характеристики.

[0005] Из уровня техники известен способ изготовления стеклянных бутылок методом узкогорлого прессовыдувания, представленный в патенте US 4336050 A (опубл. 22.06.1982; МПК: С03В 11/10), в котором описано изобретение, относящееся к изготовлению стеклянных изделий, и которое может быть использовано в стекольной промышленности для производства стеклоизделий с узким горлом. Технический результат аналога заключается в снижении веса узкогорлого стеклянного изделия. В аналоге описан способ формования заготовок в машинах для изготовления стеклянных бутылок, который включает введение капли расплавленного стекла в форму-заготовку, перемещение полого плунжера для образования полости заготовки в форме-заготовке и последующее приложение давления к капле отдельно от плунжера полости для придания расплавленному стеклу соответствующей формы. Недостатком аналога является использование сжатого воздуха, давление которого равно 75-200 фунтов на квадратный дюйм, применяемого для выдувания изделия из стекла, указанное высокое давление приводит к неравномерному распределению стекла по форме-заготовке, ухудшая прочность стеклянного изделия. Другим недостатком аналога является увеличенный вес стеклянного изделия по сравнению с настоящим. Следующим недостатком аналога является отсутствие информации о геометрических размерах капли горячего стекла, соотношении объема капли горячего стекла и объема чистовой формы, соотношении объема черновой формы и объема чистовой формы, указанная информация оказывает влияние на вес изделия, его физико-механические характеристики.

[0006] Известен также способ изготовления стеклянных изделий, представленный в патенте RU 2592317 C1 (опубл. 20.07.2016; МПК: С03В 9/193, С03В 9/325), в котором описано изобретение, относящееся к изготовлению полых стеклянных изделий, и которое может быть использовано в стекольной промышленности для производства стеклоизделий преимущественно с узким горлом. Технический результат аналога заключается в повышении качества готовых стеклоизделий за счет снижения их массы и равномерного распределения стекла, в увеличении производительности способа, а также в обеспечении стабильного температурного режима чернового и чистового формокомплектов. В аналоге описан способ изготовления стеклоизделий, который включает подачу порции стекломассы в черновую форму, формование заготовки в черновой форме, извлечение заготовки из черновой формы, перенос в чистовую форму в горловой форме на позиции, совпадающей с вертикальной осью перемещения горловой формы и прессующего пуансона, окончательное формование изделия в чистовой форме путем выдувания. В аналоге горловую часть заготовки формуют перед формованием заготовки перемещением стекломассы сжатым воздухом, подаваемым в нижнюю часть черновой формы, вверх в направлении горловой формы до касания стекломассой поверхности прессующего пуансона, и последующим прессованием прессующим пуансоном. В аналоге окончательное формование заготовки осуществляют после извлечения пуансона выдуванием сжатым воздухом, подаваемым в сформованную горловую часть заготовки. Недостатком аналога является подача капли стекломассы в разомкнутую форму черновой заготовки, расположенную горлом вверх, это приводит к возникновению горизонтального шва на стеклянном изделии аналога, что ухудшает физико-механические свойства изделия, например, его прочностные характеристики; также расположение черновой заготовки горлом вверх приводит к подаче высокого давления воздуха для поднятия капли горячего стекла, чтобы сформировать венчик стеклянного изделия аналога, который находится сверху, это обеспечивает неравномерное распределение стеклянной массы по черновой форме, ухудшая таким образом физико-механические свойства изделия, например, его прочность. Другим недостатком аналога является увеличенный вес стеклянного изделия по сравнению с настоящим. Следующим недостатком аналога является отсутствие информации о геометрических размерах капли горячего стекла, соотношении объема капли горячего стекла и объема чистовой формы, соотношении объема черновой формы и объема чистовой формы, указанная информация оказывает влияние на вес изделия, его физико-механические характеристики.

[0007] Известна черновая форма к автомату секционного типа для выработки стеклоизделий, представленная в патенте RU 2129098 C1 (опубл. 20.04.1999; МПК: С03В 9/24), в котором описано изобретение, относящееся к стекольной промышленности, и которое может быть использовано для изготовления стеклянных бутылок различного ассортимента на автоматах секционного типа вакуумно-выдувным способом. Технический результат аналога заключается в получении качественных стеклоизделий облегченного веса за счет оптимизации профиля черновой формы. В аналоге описана черновая форма к автомату секционного типа для выработки стеклоизделий, которая имеет внутреннюю рабочую полость в виде тела вращения с участками переменного и криволинейного сечения, профиль боковых поверхностей которых определяется соответственно соотношениями: I d1=0.89 1.00 D1; h1=0.62 0.76 H1; II d2=0.86 0.89 D2; h2=1.16-1.47 H2; r1=7.60 14.7 R1; r2=8.90 11.0 R2; III d3=0.51-0.58 D; h3=0.29-0.45 Н3; IV d4=0.52-0.60 D; h4=0.35-0.45 H3; r3=2.08-2.83 R3; r4=0.29-1.63 R3;V d5=0.58-0.70 D; d6=0.61-0.75 D; h5=0.62-0.76 H4; r5=1.50-1.84 R3; r6=0.25-0.31 R3; r7=5.60-6.90 R4, где d1-d6, h1-h5, r1-r7 - диаметры, высоты и радиусы сопряжения участков черновой формы, мм; D, D1, D2, H1-H4, R1-R4 - диаметры, высоты и радиусы сопряжения участков стеклянного изделия, мм. Недостатком аналога является применение метода двойного выдувания для изготовления изделия из стекла, поскольку указанный метод приводит к возникновению таких дефектов на изделии из стекла, как посечки, подпрессовка, кованность и неравномерное распределение стекла в изделии. Другим недостатком аналога является увеличенный вес стеклянного изделия по сравнению с настоящим.

Сущность изобретения

[0008] Задачей настоящего изобретения является разработка способов формирования черновой, чистовой заготовок указанного изделия и способа его изготовления, обеспечивающих снижение веса узкогорлого стеклянного изделия при сохранении его физико-механических свойств.

[0009] Указанная задача достигается благодаря такому техническому результату, как обеспечение снижение веса узкогорлого стеклянного изделия на 10-15% при сохранении его прочности. Указанная задача достигается в том числе, но не ограничиваясь:

[00010] соотношению объема капли горячего стекла и объема чистовой формы узкогорлого стеклянного изделия, в котором объем капли горячего стекла составляет 10-20% от объема чистовой формы;

[00011] соотношению объема полости, образованной плунжером в капле горячего стекла, и объема черновой формы узкогорлого стеклянного изделия, в котором объем полости, образованной в капле горячего стекла плунжером, составляет 15-40% от объема черновой формы;

[00012] диаметру капли горячего стекла, равному 47-52 мм;

[00013] соотношению объема черновой формы узкогорлого стеклянного изделия и объема чистовой формы узкогорлого стеклянного изделия, в котором объем черновой формы составляет 15-25% от объема чистовой формы.

[00014] Более полно, технический результат достигается способом формирования черновой заготовки для изготовления узкогорлого стеклянного изделия, по которому подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, причем диаметр капли горячего стекла равен 47-52 мм; прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме, причем объем полости, образованной в капле горячего стекла плунжером, составляет 15-40% от объема черновой формы; раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз; вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы, расположенной горлом вниз; размещают сформированную черновую заготовку при повороте на 180° в разъемной чистовой форме.

[00015] Подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, для распределения указанной капли по черновой форме. Прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме для придания ей геометрии черновой формы. Раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз; вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы и размещают черновую заготовку при повороте на 180° в разъемной чистовой форме для дальнейшего формирования чистовой заготовки узкогорлого стеклянного изделия при использовании полученной черновой заготовки. При этом диаметр капли горячего стекла, равный 47-52 мм, и соотношение объема полости, образованной в капле горячего стекла плунжером, и объема черновой формы узкогорлого стеклянного изделия, в котором объем полости, образованной плунжером в капле горячего стекла, составляет 15-40% от объема черновой формы, обеспечивают снижение веса узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00016] Могут подавать каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, со скоростью 10-15 рез/мин на секцию, это обеспечивает равномерное распределение капли горячего стекла по черновой форме узкогорлого стеклянного изделия, что дополнительно дает возможность снизить вес узкогорлого стеклянного изделия на 10 15% при сохранении его прочности.

[0017] Могут подавать каплю горячего стекла с температурой, равной 1130-1170°С, в замкнутую разъемную черновую форму, при указанном диапазоне температуры капля горячего стекла обладает текучестью, пластичностью и способностью к деформации под действием силы тяжести и/или внешних воздействий, это обеспечивает равномерное распределение капли горячего стекла по черновой форме, что дополнительно позволяет снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[0018] Могут подавать каплю горячего стекла в замкнутую разъемную черновую форму с температурой, равной 470-490°С. Температура замкнутой разъемной черновой формы, равная 470-490°С, обеспечивает равномерное распределение стекла по черновой форме для изготовления черновой заготовки, это дополнительно позволяет снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[0019] Могут прессовать плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме путем приложения давления, равного 0.55-0.65 кгс/см2. Указанное приложенное давление к капле горячего стекла позволяет придать указанной капле геометрию черновой формы, обеспечивая равномерное распределение капли горячего стекла по ней, что дополнительно дает возможность снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[0020] Также технический результат достигается способом формирования чистовой заготовки для изготовления узкогорлого стеклянного изделия, по которому подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, причем диаметр капли горячего стекла равен 47-52 мм; прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме, причем объем полости, образованной в капле горячего стекла плунжером, составляет 15-40% от объема черновой формы; раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз; вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы; размещают сформированную черновую заготовку при повороте на 180° в раскрытой разъемной чистовой форме; закрывают раскрытую разъемную чистовую форму; осуществляют выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения в замкнутой разъемной чистовой форме; раскрывают замкнутую разъемную чистовую форму; вынимают сформированную чистовую заготовку из раскрытой разъемной чистовой формы, причем объем капли горячего стекла составляет 10-20% от объема чистовой формы, а объем черновой формы составляет 15-25% от объема чистовой формы.

[0021] Подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, для распределения указанной капли по черновой форме. Прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме для придания ей геометрии черновой формы. Раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз; вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы и размещают черновую заготовку при повороте на 180° в раскрытой разъемной чистовой форме; закрывают раскрытую разъемную чистовую форму; осуществляют выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения в замкнутой разъемной чистовой форме; раскрывают замкнутую разъемную чистовую форму; вынимают сформированную чистовую заготовку из раскрытой разъемной чистовой формы, таким образом изготавливают чистовую заготовку узкогорлого стеклянного изделия, готовую для дальнейшей ее реализации. При этом диаметр капли горячего стекла, равный 47-52 мм; соотношение объема полости, образованной в капле горячего стекла плунжером, и объема черновой формы узкогорлого стеклянного изделия, в котором объем полости, образованной плунжером в капле горячего стекла, составляет 15-40% от объема черновой формы; соотношение объема черновой формы узкогорлого стеклянного изделия и объема чистовой формы узкогорлого стеклянного изделия, в котором объем черновой формы составляет 15-25% от объема чистовой формы; соотношение объема капли горячего стекла и объема чистовой формы узкогорлого стеклянного изделия, в котором объем капли горячего стекла составляет 10-20% от объема чистовой формы, обеспечивают снижение веса узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00022] Могут подавать каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, со скоростью 10-15 рез/мин на секцию, это обеспечивает равномерное распределение капли горячего стекла по черновой форме узкогорлого стеклянного изделия, что дополнительно дает возможность снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[0023] Могут подавать каплю горячего стекла с температурой, равной 1130-1170°С, в замкнутую разъемную черновую форму, при указанном диапазоне температуры капля горячего стекла обладает текучестью, пластичностью и способностью к деформации под действием силы тяжести и/или внешних воздействий, это обеспечивает равномерное распределение капли горячего стекла по черновой форме, что дополнительно позволяет снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[0024] Могут подавать каплю горячего стекла в замкнутую разъемную черновую форму с температурой, равной 470-490°С. Температура замкнутой разъемной черновой формы, равная 470-490°С, обеспечивает равномерное распределение стекла по черновой форме для изготовления черновой заготовки, это дополнительно позволяет снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[0025] Могут прессовать плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме путем приложения давления, равного 0.55-0.65 кгс/см2. Указанное приложенное давление к капле горячего стекла позволяет придать указанной капле геометрию черновой формы, обеспечивая равномерное распределение стекла по ней (форме), что дополнительно дает возможность снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00026] Могут размещать сформированную черновую заготовку при повороте на 180° в раскрытой разъемной чистовой форме с температурой, равной 470-490°С. Температура разъемной чистовой формы, равная 470-490°С, позволяет изготовить чистовую заготовку без кованности, посечек, при этом исключая неравномерность распределения черновой заготовки по чистовой форме, это дополнительно обеспечивает снижение веса узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00027] Могут осуществлять выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения сжатым воздухом, давление которого равно 3-3.5 кгс/см2, в замкнутой разъемной чистовой форме. Указанное приложенное давление к черновой заготовке позволяет придать черновой заготовке чистовую форму, обеспечивая равномерное распределение стекла по ней (форме), что дополнительно дает возможность снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[0028] Могут осуществлять выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения до температуры, равной 600-700°С, в замкнутой разъемной чистовой форме. Охлаждение чистовой заготовки до температуры, равной 600-700°С, обеспечивает сохранение заданной формы чистовой заготовки, что дополнительно позволяет снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00029] Также технический результат достигается способом изготовления узкогорлого стеклянного изделия, по которому формируют чистовую заготовку узкогорлого стеклянного изделия; обрабатывают чистовую заготовку парами хлорида олова при температуре 550-650°С; осуществляют отжиг чистовой заготовки при температуре 550-560°С; осуществляют охлаждение чистовой заготовки до температуры 90-120°С.

[00030] Формируют чистовую заготовку узкогорлого стеклянного изделия следующим образом: подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, для распределения указанной капли по черновой форме. Прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме для придания ей геометрии черновой формы. Раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз; вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы и размещают черновую заготовку при повороте на 180° в раскрытой разъемной чистовой форме; закрывают раскрытую разъемную чистовую форму; осуществляют выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения в замкнутой разъемной чистовой форме; раскрывают замкнутую разъемную чистовую форму; вынимают сформированную чистовую заготовку из раскрытой разъемной чистовой формы, таким образом изготавливают чистовую заготовку узкогорлого стеклянного изделия. При этом диаметр капли горячего стекла, равный 47-52 мм; соотношение объема полости, образованной в капле горячего стекла плунжером, и объема черновой формы узкогорлого стеклянного изделия, в котором объем полости, образованной плунжером в капле горячего стекла, составляет 15-40% от объема черновой формы; соотношение объема черновой формы узкогорлого стеклянного изделия и объема чистовой формы узкогорлого стеклянного изделия, в котором объем черновой формы составляет 15-25% от объема чистовой формы; соотношение объема капли горячего стекла и объема чистовой формы узкогорлого стеклянного изделия, в котором объем капли горячего стекла составляет 10-20% от объема чистовой формы, обеспечивают снижение веса узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00031] Обработка чистовой заготовки парами хлорида олова при температуре 550-650°С повышает ее эксплуатационную надежность, отжиг чистовой заготовки при температуре 550-560°С снижает внутренние напряжения внутри нее, повышая ее прочность; охлаждение чистовой заготовки до температуры 90-120°С позволяет зафиксировать форму чистовой заготовки, изготавливая таким образом узкогорлое стеклянное изделие, обладающее сниженным на 10-15% весом, при сохранении его прочности.

Описание чертежей

[00032] Объект притязаний по настоящей заявке описан по пунктам и четко заявлен в формуле изобретения. Упомянутые выше задачи, признаки и преимущества изобретения очевидны из нижеследующего подробного описания, в сочетании с прилагаемыми чертежами, на которых показано:

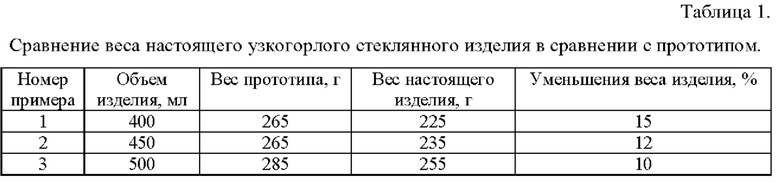

[00033] на Фиг. 1 изображен общий вид черновой формы узкогорлого стеклянного изделия;

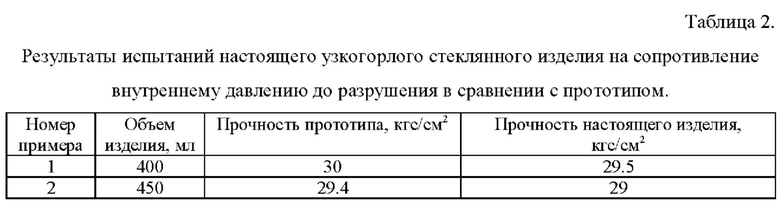

[00034] на Фиг. 2 изображен общий вид узкогорлого стеклянного изделия.

Подробное описание

[00035] В приведенном ниже подробном описании реализации изобретения приведены многочисленные детали реализации, призванные обеспечить отчетливое понимание настоящего изобретения. Однако, квалифицированному в предметной области специалисту очевидно, каким образом можно использовать настоящее изобретение, как с данными деталями реализации, так и без них. В других случаях, хорошо известные методы, процедуры и компоненты не описаны подробно, чтобы не затруднять излишнее понимание особенностей настоящего изобретения.

[00036] Кроме того, из приведенного изложения ясно, что изобретение не ограничивается приведенной реализацией. Многочисленные возможные модификации, изменения, вариации и замены, сохраняющие суть и форму настоящего изобретения, очевидны для квалифицированных в предметной области специалистов.

[0037] Ежегодно объемы производства изделий из стекла увеличиваются, что, соответственно, приводит к повышению объема выбросов углекислого газа в атмосферу Земли. В настоящий момент специалисты в области стекольной промышленности заинтересованы в разработке способов изготовления изделий из стекла, которые обеспечивают снижение его веса, а значит и уменьшение количества используемого материала (стекла) для его изготовления. Стоит отметить, что на вес изделия из стекла влияет множество факторов, например, геометрические размеры капли горячего стекла, соотношение объема черновой формы и объема чистовой формы, соотношение объема капли горячего стекла и объема чистовой формы и т.д.

[00038] Описан способ формирования черновой заготовки для изготовления узкогорлого стеклянного изделия, по которому подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, причем диаметр капли горячего стекла равен 47-52 мм; прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме, причем объем полости, образованной в капле горячего стекла плунжером, составляет 15-40% от объема черновой формы; раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз; вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы, расположенной горлом вниз; размещают сформированную черновую заготовку при повороте на 180° в разъемной чистовой форме.

[00039] Согласно настоящему способу формирования черновой заготовки для изготовления узкогорлого стеклянного изделия сначала подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, для распределения указанной капли по черновой форме. Черновая форма может представлять собой разъемную полую форму черновой заготовки, состоящую из по крайней мере двух частей формы. После попадания капли горячего стекла в черновую форму черновой затвор опускают на указанную форму и плунжер поднимают в позицию прессования черновой заготовки.

[00040] Затем прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме путем приложения давления для заполнения черновой формы горячим стеклом и придания капле горячего стекла геометрии черновой формы, прессование могут осуществлять не более 1 секунды.

[00041] Далее, черновой затвор отводят и раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз; вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы и размещают черновую заготовку при повороте на 180° в разъемной чистовой форме для дальнейшего формирования чистовой заготовки узкогорлого стеклянного изделия при использовании полученной черновой заготовки.

[00042] При этом диаметр капли горячего стекла, равный 47-52 мм, и соотношение объема полости, образованной в капле горячего стекла плунжером, и объема черновой формы узкогорлого стеклянного изделия, в котором объем полости, образованной плунжером в капле горячего стекла, составляет 15-40% от объема черновой формы, обеспечивают снижение веса узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00043] Могут подавать каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, путем использования 8-секционной стеклоформующей машины. Предпочтительно каплю горячего стекла подавать в замкнутую разъемную черновую форму со скоростью 10-15 рез/мин на секцию, указанная скорость обеспечивает формирование, например, механическими ножницами, капли горячего стекла длиной 8-10 см. В случае, если скорость меньше 10 рез/мин на секцию, то происходит неравномерное распределение капли горячего стекла по черновой форме, что снижает прочность стеклянного изделия. Могут подавать каплю горячего стекла в черновую форму со скоростью больше 15 рез/мин на секцию, однако в этом случае необходимо, чтобы температура черновой формы была более 500°С. Указанная предпочтительная скорость подачи капли горячего стекла обеспечивает равномерное распределение капли горячего стекла по черновой форме, температура которой может быть равна 470-490°С, что дополнительно дает возможность снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00044] Предпочтительно подавать каплю горячего стекла с температурой, равной 1130-1170°С, в замкнутую разъемную черновую форму. В случае, если температура стекла меньше 1130°С, то стекло обладает высокой вязкостью, которая является причиной неравномерной оттяжки черновой заготовки по черновой форме, приводящей к истончению дна стеклянного изделия, что, соответственно, снижает прочность изделия; в случае, если температура больше 1170°С, то стекло обладает низкой вязкостью, приводящей к неравномерной оттяжке черновой заготовки по черновой форме, которая является причиной истончения боковых поверхностей стеклянного изделия, что, соответственно снижает прочность изделия. При указанном предпочтительном диапазоне температуры капля горячего стекла обладает текучестью, пластичностью и способностью к деформации под действием силы тяжести и/или внешних воздействий, это обеспечивает равномерное распределение капли горячего стекла по черновой форме, что дополнительно позволяет снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[0045] Предпочтительно подавать каплю горячего стекла в замкнутую разъемную черновую форму с температурой, равной 470-490°С. В случае, если температура черновой формы меньше 470°С, то происходит неравномерное распределение капли горячего стекла по черновой форме в результате высокой вязкости стекла, которая является причиной истончения дна стеклянного изделия, что снижает прочность изделия. В случае, если температура черновой формы больше 490°С, то происходит неравномерное распределение капли горячего стекла по черновой форме в результате низкой вязкости стекла, из-за которой возникает истончение боковых поверхностей изделия, что снижает прочность изделия. Предпочтительная температура замкнутой разъемной черновой формы, равная 470-490°С, обеспечивает равномерное распределение стекла по черновой форме для изготовления черновой заготовки, это дополнительно обеспечивает снижение веса узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[0046] Предпочтительно прессовать плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме путем приложения давления, равного 0.55-0.65 кгс/см2. В случае, если приложенное давление меньше 0.55 кгс/см2, то не происходит прессование венчика стеклянного изделия, являющееся причиной формирования выемки на торце горлышка стеклянного изделия, таким образом, происходит неравномерное распределение стекла по черновой форме, что приводит к снижению прочности изделия. В случае, если давление больше 0.65 кгс/см2, то происходит также неравномерное распределение стекла по черновой форме, что приводит к снижению прочности изделия. Указанное предпочтительное приложенное давление к капле горячего стекла позволяет придать указанной капле геометрию черновой формы, обеспечивая равномерное распределение капли горячего стекла по ней (форме), что дополнительно дает возможность снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00047] Описан способ формирования чистовой заготовки для изготовления узкогорлого стеклянного изделия, по которому подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, причем диаметр капли горячего стекла равен 47-52 мм; прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме, причем объем полости, образованной в капле горячего стекла плунжером, составляет 15-40% от объема черновой формы; раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз; вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы; размещают сформированную черновую заготовку при повороте на 180° в раскрытой разъемной чистовой форме; закрывают раскрытую разъемную чистовую форму; осуществляют выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения в замкнутой разъемной чистовой форме; раскрывают замкнутую разъемную чистовую форму; вынимают сформированную чистовую заготовку из раскрытой разъемной чистовой формы, причем объем капли горячего стекла составляет 10-20% от объема чистовой формы, а объем черновой формы составляет 15-25% от объема чистовой формы.

[0048] Согласно настоящему способу формирования чистовой заготовки для изготовления узкогорлого стеклянного изделия сначала подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, для распределения указанной капли по черновой форме. Черновая форма может представлять собой разъемную полую форму черновой заготовки, состоящую из по крайней мере двух частей формы. После попадания капли горячего стекла в черновую форму черновой затвор опускают на указанную форму и плунжер поднимают в позицию прессования черновой заготовки.

[00049] Затем прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме путем приложения давления для заполнения черновой формы горячим стеклом и придания капле горячего стекла геометрии черновой формы, прессование могут осуществлять не более 1 секунды.

[00050] Далее, черновой затвор отводят и раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз; вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы и размещают черновую заготовку при повороте на 180° в раскрытой разъемной чистовой форме, затем закрывают раскрытую разъемную чистовую форму вокруг черновой заготовки.

[00051] После того, как опускают дутьевую головку на чистовую форму, осуществляют выдувание чистовой заготовки из черновой заготовки с помощью потока воздуха, проходящего через дутьевую головку, в процессе ее охлаждения в замкнутой разъемной чистовой форме. После того, как дутьевую головку отводят, раскрывают замкнутую разъемную чистовую форму; вынимают сформированную чистовую заготовку из раскрытой разъемной чистовой формы с помощью механизма хватков, которые обеспечивают поднятие и перенос чистовой заготовки узкогорлого стеклянного изделия для ее обработки и охлаждения.

[00052] При этом диаметр капли горячего стекла, равный 47-52 мм; соотношение объема полости, образованной в капле горячего стекла плунжером, и объема черновой формы узкогорлого стеклянного изделия, в котором объем полости, образованной плунжером в капле горячего стекла, составляет 15-40% от объема черновой формы; соотношение объема черновой формы узкогорлого стеклянного изделия и объема чистовой формы узкогорлого стеклянного изделия, в котором объем черновой формы составляет 15-25% от объема чистовой формы; соотношение объема капли горячего стекла и объема чистовой формы узкогорлого стеклянного изделия, в котором объем капли горячего стекла составляет 10-20% от объема чистовой формы, обеспечивают снижение веса узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00053] Могут подавать каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, путем использования 8-секционной стеклоформующей машины. Предпочтительно подавать каплю горячего стекла в замкнутую разъемную черновую форму со скоростью 10-15 рез/мин на секцию, указанная скорость обеспечивает формирование, например, механическими ножницами, капли горячего стекла длиной 8-10 см. В случае, если скорость меньше 10 рез/мин на секцию, то происходит неравномерное распределение капли горячего стекла по черновой форме. Могут каплю горячего стекла подавать в черновую форму со скоростью больше 15 рез/мин на секцию, однако в этом случае необходимо, чтобы температура черновой формы была более 500°С. Указанная предпочтительная скорость подачи капли горячего стекла обеспечивает равномерное распределение капли горячего стекла по черновой форме, температура которой может быть равна 470-490°С, что дополнительно дает возможность снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[0054] Предпочтительно подавать каплю горячего стекла с температурой, равной 1130-1170°С, в замкнутую разъемную черновую форму. В случае, если температура стекла меньше 1130°С, то стекло обладает высокой вязкостью, которая является причиной неравномерной оттяжки черновой заготовки в черновой форме, приводящей к истончению дна стеклянного изделия; в случае, если температура больше 1170°С, то стекло обладает низкой вязкостью, приводящей к неравномерной оттяжке черновой заготовки в черновой форме, которая является причиной истончения боковых поверхностей стеклянного изделия. При указанном предпочтительном диапазоне температуры капля горячего стекла обладает текучестью, пластичностью и способностью к деформации под действием силы тяжести и/или внешних воздействий, это обеспечивает равномерное распределение капли горячего стекла по черновой форме, что дополнительно позволяет снизить вес узкогорлого стеклянного изделия на 10 - 15% при сохранении его прочности.

[00055] Предпочтительно подавать каплю горячего стекла в замкнутую разъемную черновую форму с температурой, равной 470-490°С. В случае, если температура черновой формы меньше 470°С, то происходит неравномерное распределение капли горячего стекла в черновой форме в результате высокой вязкости стекла, что является причиной истончения дна стеклянного изделия, таким образом снижается прочность изделия. В случае, если температура черновой формы больше 490°С, то происходит неравномерное распределение капли горячего стекла в черновой форме в результате низкой вязкости стекла, что приводит к истончению боковых поверхностей изделия, таким образом снижается прочность изделия. Температура замкнутой разъемной черновой формы, равная 470-490°С, обеспечивает равномерность распределения капли горячего стекла по черновой форме, это дополнительно обеспечивает снижение веса узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00056] Предпочтительно прессовать плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме путем приложения давления, равного 0.55-0.65 кгс/см2. В случае, если приложенное давление меньше 0.55 кгс/см2, то не происходит прессование венчика стеклянного изделия, что является причиной формирования выемки на торце горлышка стеклянного изделия, таким образом, происходит неравномерное распределение стекла по черновой форме, это приводит к снижению прочности изделия. В случае, если давление больше 0.65 кгс/см2, то происходит также неравномерное распределение стекла по черновой форме, это приводит к снижению прочности изделия. Указанное предпочтительное приложенное давление к капле горячего стекла позволяет придать указанной капле геометрию черновой формы, обеспечивая равномерное распределение капли горячего стекла по ней, что дополнительно дает возможность снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00057] Предпочтительно размещать сформированную черновую заготовку при повороте на 180° в раскрытой разъемной чистовой форме с температурой, равной 470-490°С. В случае, если температура чистовой формы меньше 470°С, то возникают кованность, посечка по корпусу узкогорлого стеклянного изделия в результате возникающего градиента температур между черновой заготовкой и чистовой формой, что снижает прочность изделия. В случае, если температура чистовой формы больше 490°С, то происходит деформация корпуса стеклянного изделия, что снижает прочность изделия. Указанная предпочтительная температура разъемной чистовой формы, равная 470-490°С, позволяет изготовить чистовую заготовку без кованности, по сечек, при этом исключая неравномерность распределения черновой заготовки по чистовой форме, это дополнительно обеспечивает снижение веса узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00058] Предпочтительно осуществлять выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения сжатым воздухом, давление которого равно 3-3.5 кгс/см2, в замкнутой разъемной чистовой форме. В случае, если давление сжатого воздуха меньше 3 кгс/см2, то возникают деформации на чистовой заготовке, что снижает прочность стеклянного изделия. В случае, если давление сжатого воздуха больше 3.5 кгс/см2, то возникают посечки на чистовой заготовке, что также снижает прочность стеклянного изделия. Указанное предпочтительное давление сжатого воздуха позволяет придать черновой заготовке чистовую форму, обеспечивая равномерное распределение стекла по ней (форме), что дополнительно дает возможность снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00059] Предпочтительно осуществлять выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения до температуры, равной 600-700°С, в замкнутой разъемной чистовой форме. В случае, если температура чистовой заготовки меньше 600°С, то при дальнейшей ее обработке, например парами хлорида олова, которую могут осуществлять при температуре 550-650°С, возникают деформации изделия, например, могут возникнуть трещины, которые снижают прочность стеклянного изделия. В случае, если температура чистовой заготовки больше 700°С, то чистовая заготовка мягкая и может изгибаться под собственным весом после ее извлечения из чистовой формы. Охлаждение чистовой заготовки до температуры, равной 600 700°С, обеспечивает сохранение заданной формы чистовой заготовки, что дополнительно позволяет снизить вес узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00060] Описан способ изготовления узкогорлого стеклянного изделия, по которому формируют чистовую заготовку узкогорлого стеклянного изделия; обрабатывают чистовую заготовку парами хлорида олова при температуре 550-650°С; осуществляют отжиг чистовой заготовки при температуре 550-560°С; осуществляют охлаждение чистовой заготовки до температуры 90-120°С.

[00061] Формируют чистовую заготовку узкогорлого стеклянного изделия следующим образом: сначала подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, для распределения указанной капли по черновой форме. Черновая форма может представлять собой разъемную полую форму черновой заготовки, состоящую из по крайней мере двух частей формы. После попадания капли горячего стекла в черновую форму черновой затвор опускают на указанную форму и плунжер поднимают в позицию прессования черновой заготовки.

[00062] Затем прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме путем приложения давления для заполнения черновой формы горячим стеклом и придания капле горячего стекла геометрии черновой формы, прессование могут осуществлять не более 1 секунды.

[00063] Далее, черновой затвор отводят и раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз; вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы и размещают черновую заготовку при повороте на 180° в раскрытой разъемной чистовой форме, затем закрывают раскрытую разъемную чистовую форму вокруг черновой заготовки.

[00064] После того, как опускают дутьевую головку на чистовую форму, осуществляют выдувание чистовой заготовки из черновой заготовки с помощью потока воздуха, проходящего через дутьевую головку, в процессе ее охлаждения в замкнутой разъемной чистовой форме. После того, как дутьевую головку отводят, раскрывают замкнутую разъемную чистовую форму; вынимают сформированную чистовую заготовку из раскрытой разъемной чистовой формы с помощью механизма хватков, которые обеспечивают поднятие и перенос чистовой заготовки узкогорлого стеклянного изделия для ее обработки и охлаждения.

[00065] Затем с помощью механизма хватков отпускают чистовую заготовку и пушером продвигают ее на конвейерную ленту, где обрабатывают чистовую заготовку парами хлорида олова при температуре 550-650°С, это повышает ее эксплуатационную надежность; далее, осуществляют отжиг в печи чистовой заготовки при температуре 550-560°С в течение 5-15 минут, это снижает внутренние напряжения внутри нее, повышая ее прочность; охлаждают чистовую заготовку до температуры 90-120°С в течение 50-70 минут, это позволяет зафиксировать форму чистовой заготовки, изготавливая таким образом узкогорлое стеклянное изделие, обладающее сниженным на 10-15% весом при сохранении его прочности.

[00066] При этом диаметр капли горячего стекла, равный 47-52 мм; соотношение объема полости, образованной в капле горячего стекла плунжером, и объема черновой формы узкогорлого стеклянного изделия, в котором объем полости, образованной плунжером в капле горячего стекла, составляет 15-40% от объема черновой формы; соотношение объема черновой формы узкогорлого стеклянного изделия и объема чистовой формы узкогорлого стеклянного изделия, в котором объем черновой формы составляет 15-25% от объема чистовой формы; соотношение объема капли горячего стекла и объема чистовой формы узкогорлого стеклянного изделия, в котором объем капли горячего стекла составляет 10-20% от объема чистовой формы, обеспечивают снижение веса узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[00067] Описано узкогорлое стеклянное изделие, изображенное на Фиг. 2, изготовленное таким образом, что черновая форма, изображенная на Фиг. 1, имеет внутреннюю рабочую полость, представляющую собой тело вращения с участками переменного и криволинейного сечения, профиль боковых поверхностей которых определяется следующим образом: d1=D1-0.5; d2=(0.87-0.9)*D2; d3=(0.43-0.46)*D; d4=(0.42-0.45)*D; d5=(0.51-0.54)*D; d6 равно 30-40 мм, где d1-d6 - диаметры сопряжения участков профиля поверхности черновой формы, которая изображена на Фиг. 1, D, D1, D2 - диаметры профиля чистовой формы; h=(0.69-0.7)*Н; h1=(0.75-0.78)*H1; h2=(0.54-0.57)*Н2; h3=(0.33-0.36)*Н3; h4=(0.37-0.4)*Н3; h5=(0.65-0.68)*Н4, где h-h5 высоты сопряжения участков профиля поверхности черновой формы, которая изображена на Фиг. 1, Н Н4 высоты профиля чистовой формы; r1 равно 30-50 мм; r2 равно 350-450 мм; r3 равно 100-160 мм; r4 равно 340-400 мм; r5 равно 60-120 мм; re равно 30-80 мм; и равно 10-30 мм, где r1-r7 - радиусы сопряжения участков профиля поверхности черновой формы, которая изображена на Фиг. 1. Профиль черновой формы определяют в зависимости от размеров, чистовой формы и вместимости готового изделия с учетом заявленных выше численных коэффициентов. Например, диаметры профиля чистовой формы могут быть следующими: D равен 70-80 мм; D1 равен 20-30 мм; D2 равен 30-40 мм; высоты профиля чистовой формы могут быть следующими: Н равен 160-200 мм, H1 равен 40-50 мм, Н2 равен 30-40 мм, Н3 равен 60-90 мм, Н4 равен 10-25 мм. Указанные параметры геометрических размеров узкогорлого стеклянного изделия обеспечивают снижение его веса на 10-15% при сохранении прочности изделия. Согласно испытаниям заявителя, указанные параметры достигаются при изготовлении узкогорлого стеклянного изделия с применением описанных способов.

[00068] Ниже представлены конкретные примеры реализации способа формирования чистовой заготовки для изготовления узкогорлого стеклянного изделия, которые иллюстрируют, но не ограничивают предлагаемое изобретение.

[00069] Пример 1. Для формирования чистовой заготовки узкогорлого стеклянного изделия подают со скоростью 10±1 рез/мин на секцию каплю горячего стекла с температурой 1142±1°С в замкнутую разъемную черновую форму, температура которой равна 470-490°С, расположенную горлом вниз, причем диаметр капли горячего стекла равен 49±1 мм; прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме путем приложения давления, равного 0.55-0.65 кгс/см2, причем объем полости, образованной в капле горячего стекла плунжером, составляет 20±1% от объема черновой формы; раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз; вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы; размещают сформированную черновую заготовку при повороте на 180° в раскрытой разъемной чистовой форме; закрывают разъемную чистовую форму; осуществляют выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения сжатым воздухом, давление которого равно 3-3.5 кгс/см2, до температуры 600-700°С в замкнутой разъемной чистовой форме, температура которой равна 470-490°С; раскрывают замкнутую разъемную чистовую форму; вынимают сформированную чистовую заготовку из раскрытой разъемной чистовой формы, причем объем капли горячего стекла составляет 15±1% от объема чистовой формы, а объем черновой формы составляет 20±1% от объема чистовой формы.

[0070] Пример 2. Для формирования чистовой заготовки узкогорлого стеклянного изделия производят аналогичную последовательность действий, что и в примере 1, за исключением следующего: диаметр капли горячего стекла равен 49±1 мм; объем полости, образованной в капле горячего стекла плунжером, составляет 21±1% от объема черновой формы; объем капли горячего стекла составляет 18±1% от объема чистовой формы, а объем черновой формы составляет 23±1% от объема чистовой формы.

[0071] Пример 3. Для формирования чистовой заготовки узкогорлого стеклянного изделия производят аналогичную последовательность действий, что и в примере 1, за исключением следующего: диаметр капли горячего стекла равен 51±1 мм; объем полости, образованной в капле горячего стекла плунжером, составляет 23±1% от объема черновой формы; объем капли горячего стекла составляет 17±1% от объема чистовой формы, а объем черновой формы составляет 21±1% от объема чистовой формы.

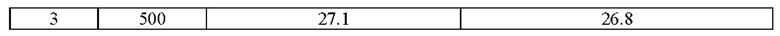

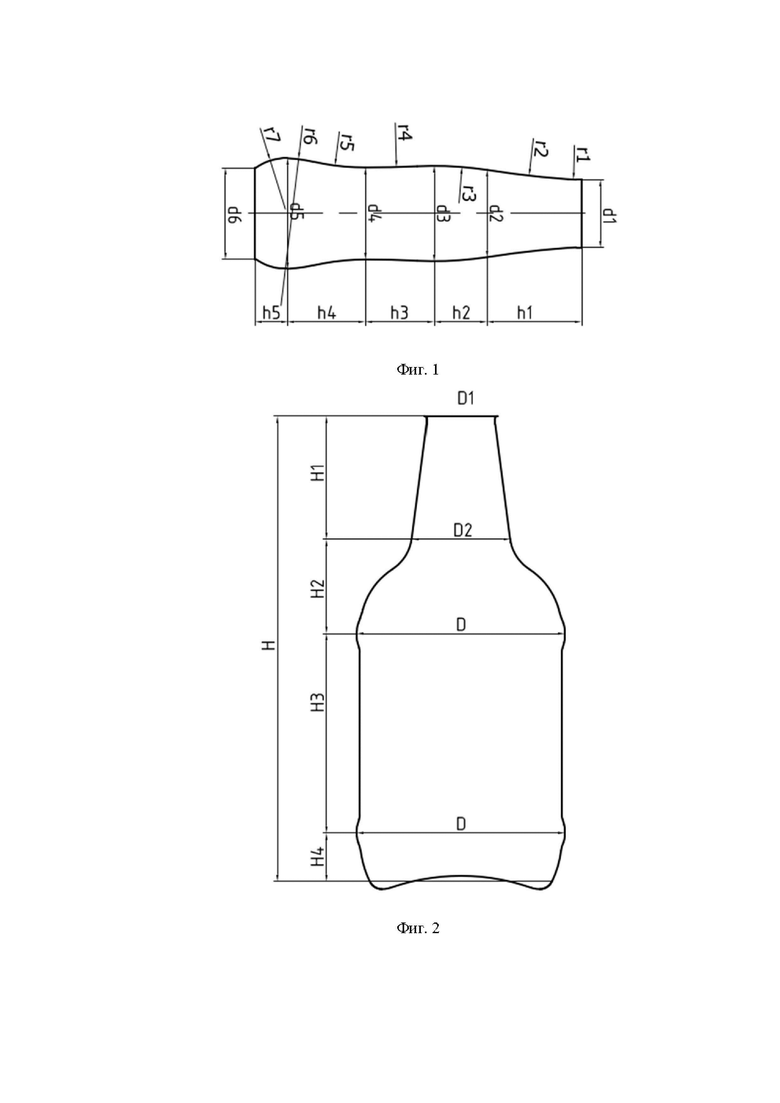

[00072] Согласно данным таблицы 1 узкогорловые стеклянные изделия имеют уменьшенный на 10 15% вес по сравнению с известными решениями. Также полученные узкогорловые стеклянные изделия подвергались испытаниям для определения их прочности, в том числе в соответствии с ГОСТ 34381-2017, 33203-2014, 13904-2019. Согласно данным из таблицы 1 и таблицы 2 при уменьшении веса изделия сохраняется их прочность при сравнении с известными решениями в пределах погрешности в 1 кгс/см2.

[0073] Таким образом, разработанные способы формирования черновой, чистовой заготовок указанного изделия и способ его изготовления обеспечивают снижение веса узкогорлого стеклянного изделия на 10-15% при сохранении его прочности.

[0074] В настоящих материалах заявки представлено предпочтительное раскрытие осуществления заявленного технического решения, которое не должно использоваться как ограничивающее иные, частные воплощения его реализации, которые не выходят за рамки запрашиваемого объема правовой охраны и являются очевидными для специалистов в соответствующей области техники.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары и комплект форм для его реализации | 2020 |

|

RU2756502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 2015 |

|

RU2592317C1 |

| ЗАГОТОВКА УЗКОГОРЛОГО СТЕКЛЯННОГО ИЗДЕЛИЯ И УЗКОГОРЛОЕ СТЕКЛЯННОЕ ИЗДЕЛИЕ | 2024 |

|

RU2835586C1 |

| Прессовыдувная стеклоформующая машина | 1978 |

|

SU933642A1 |

| Способ формования стеклотары | 2022 |

|

RU2790913C1 |

| СТЕКЛЯННЫЙ ФЛАКОН | 1992 |

|

RU2036857C1 |

| СПОСОБЫ И КОМПОНЕНТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ КОНТЕЙНЕРОВ С ЗАЩИТОЙ ОТ ОТКРЫТИЯ ДЕТЬМИ | 2020 |

|

RU2832009C2 |

| Прессовыдувная стеклоформующая машина | 1977 |

|

SU711526A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 1992 |

|

RU2024438C1 |

| Способ формования стеклянной тары | 1978 |

|

SU953976A3 |

Изобретение относится к изготовлению полых стеклянных изделий, в частности, стеклянных изделий с узким горлом, и может быть использовано в стекольной промышленности для производства стеклянной тары. Заявлены способ формирования черновой заготовки горлом вниз для изготовления узкогорлого стеклянного изделия, способ формирования чистовой заготовки для изготовления узкогорлого стеклянного изделия и способ изготовления узкогорлого стеклянного изделия. Для формирования черновой заготовки подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, причем диаметр капли горячего стекла равен 47–52 мм. Прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме, причем объем полости, образованной в капле горячего стекла плунжером, составляет 15–40% от объема черновой формы. Раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз. Размещают сформированную черновую заготовку при повороте на 180° в разъемной чистовой форме. Осуществляют выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения в замкнутой разъемной чистовой форме. Объем капли горячего стекла составляет 10–20% от объема чистовой формы, а объем черновой формы составляет 15–25% от объема чистовой формы. Технический результат заключается в обеспечении снижения веса узкогорлого стеклянного изделия на 10–15% при сохранении его прочности. 3 н. и 11 з.п. ф-лы, 2 ил., 2 табл., 3 пр.

1. Способ формирования черновой заготовки для изготовления узкогорлого стеклянного изделия, по которому:

• подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, причем диаметр капли горячего стекла равен 47–52 мм;

• прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме, причем объем полости, образованной в капле горячего стекла плунжером, составляет 15–40% от объема черновой формы;

• раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз;

• вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы, расположенной горлом вниз;

• размещают сформированную черновую заготовку при повороте на 180° в разъемной чистовой форме.

2. Способ формирования черновой заготовки по п. 1, отличающийся тем, что подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, со скоростью 10–15 рез/мин на секцию.

3. Способ формирования черновой заготовки по п. 1, отличающийся тем, что подают каплю горячего стекла с температурой, равной 1130–1170°С, в замкнутую разъемную черновую форму.

4. Способ формирования черновой заготовки по п. 1, отличающийся тем, что подают каплю горячего стекла в замкнутую разъемную черновую форму с температурой, равной 470–490°Ϲ.

5. Способ формирования черновой заготовки по п. 1, отличающийся тем, что прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме путем приложения давления, равного 0.55–0.65 кгс/см2.

6. Способ формирования чистовой заготовки для изготовления узкогорлого стеклянного изделия, по которому:

• подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, причем диаметр капли горячего стекла равен 47–52 мм;

• прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме, причем объем полости, образованной в капле горячего стекла плунжером, составляет 15–40% от объема черновой формы;

• раскрывают замкнутую разъемную черновую форму, расположенную горлом вниз;

• вынимают сформированную черновую заготовку из раскрытой разъемной черновой формы;

• размещают сформированную черновую заготовку при повороте на 180° в раскрытой разъемной чистовой форме;

• закрывают раскрытую разъемную чистовую форму;

• осуществляют выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения в замкнутой разъемной чистовой форме;

• раскрывают замкнутую разъемную чистовую форму;

• вынимают сформированную чистовую заготовку из раскрытой разъемной чистовой формы,

причем объем капли горячего стекла составляет 10–20% от объема чистовой формы, а объем черновой формы составляет 15–25% от объема чистовой формы.

7. Способ формирования чистовой заготовки по п. 6, отличающийся тем, что подают каплю горячего стекла в замкнутую разъемную черновую форму, расположенную горлом вниз, со скоростью 10–15 рез/мин на секцию.

8. Способ формирования чистовой заготовки по п. 6, отличающийся тем, что подают каплю горячего стекла с температурой, равной 1130–1170°С, в замкнутую разъемную черновую форму.

9. Способ формирования чистовой заготовки по п. 6, отличающийся тем, что подают каплю горячего стекла в замкнутую разъемную черновую форму с температурой, равной 470–490°Ϲ.

10 Способ формирования чистовой заготовки по п. 6, отличающийся тем, что прессуют плунжером черновую заготовку из капли горячего стекла в замкнутой разъемной черновой форме путем приложения давления, равного 0.55–0.65 кгс/см2.

11. Способ формирования чистовой заготовки по п. 6, отличающийся тем, что размещают сформированную черновую заготовку при повороте на 180° в раскрытой разъемной чистовой форме с температурой, равной 470–490°Ϲ.

12. Способ формирования чистовой заготовки по п. 6, отличающийся тем, что осуществляют выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения сжатым воздухом, давление которого равно 3–3.5 кгс/см2, в замкнутой разъемной чистовой форме.

13. Способ формирования чистовой заготовки по п. 6, отличающийся тем, что осуществляют выдувание чистовой заготовки из черновой заготовки в процессе ее охлаждения до температуры, равной 600–700°Ϲ, в замкнутой разъемной чистовой форме.

14. Способ изготовления узкогорлого стеклянного изделия, по которому:

• формируют чистовую заготовку узкогорлого стеклянного изделия по п. 6;

• обрабатывают чистовую заготовку парами хлорида олова при температуре 550–650°Ϲ;

• осуществляют отжиг чистовой заготовки при температуре 550–560°Ϲ;

• осуществляют охлаждение чистовой заготовки до температуры 90–120°Ϲ.

| US 20210371317 A1, 02.12.2021 | |||

| ЧЕРНОВАЯ ФОРМА К АВТОМАТУ СЕКЦИОННОГО ТИПА ДЛЯ ВЫРАБОТКИ СТЕКЛОИЗДЕЛИЙ | 1998 |

|

RU2129098C1 |

| СТЕКЛЯННЫЙ ФЛАКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2047574C1 |

| Разъемная загрузочная воронка для загрузки капли расплавленной стекломассы в черновую форму | 2014 |

|

RU2682283C1 |

| Черновая форма | 1982 |

|

SU1057443A1 |

| ПРОЦЕСС И ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННОГО КОНТЕЙНЕРА С ГОРЛЫШКОМ, ИМЕЮЩИМ ВНУТРЕННЮЮ РЕЗЬБУ | 2011 |

|

RU2564293C2 |

| US 10851014 B2, 01.12.2020 | |||

| CN209507986U,18.10.2019 | |||

| Приспособление для подачи бумажной ленты при письме | 1928 |

|

SU10117A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СТЕКЛО, справочник под | |||

Авторы

Даты

2023-09-12—Публикация

2022-12-30—Подача