Изобретение относится к обработке металлов давлением и может быть использовано при холодной прокатке контактных фасонных проводов, в том числе из высокопрочных износостойких медных сплавов, используемых на железных дорогах и в городском транспорте (троллейбусы, трамваи).

Контактный фасонный провод из чистовой или легированной меди производится методом холодной прокатки из круглой заготовки - катанки.

По сортовой прокатке точность размеров и форму сечения провода обеспечивают системой калибров прокатного стана. Известная cистема калибров содержит чередующиеся овальные и круглые калибры, формообразующие подготовительный, черновой, предчистовой и чистовой калибры, образованные ручьями двух валков, причем профили ручьев чистового калибра по форме соответствуют поперечному профилю готового контактного провода, профили ручьев предчистового калибра выполнены в зависимости от профилей ручьев чистового калибра, профили ручьев чернового калибра выполнены в зависимости от профилей ручьев предчистового калибра, а профили ручьев подготовительного калибра выполнены в зависимости от профилей ручьев чернового калибра (RU 2113293, 20.07.98, кл. B 21 B 1/16).

Использование в калибровке овальных, круглых и четырех формообразующих калибров, определенных профилей, позволило обеспечить более равномерное обжатие профиля по сечению и получить контактный провод с более точными размерами и формой поперечного сечения.

Однако известная система калибров не обеспечивает прямолинейность провода, поскольку происходит неравномерная деформация по его сечению.

Кроме того, наблюдается износ инструмента при формировании полок крепежной части провода в чистовом калибре в результате повышенного съема металла в этой части профиля.

Эти недостатки известной калибровки неизбежно возрастают при прокатке более прочного контактного провода из высокопрочных и износостойких медных сплавов.

Цель изобретения - обеспечение необходимых формы и размеров получаемого в чистовой клети контактного фасонного провода, в том числе и из высокопрочных и износостойких медных сплавов, снижение остаточного напряжения в сечении провода, улучшение прямолинейности провода и увеличение стойкости рабочего инструмента.

Цель изобретения решена тем, что в известной системе калибров вместо овальных и круглых калибров использованы формообразующие калибры - начальный и предварительный - с определенными размерами.

Заявленная cистема калибров для холодной прокатки фасонного контактного провода содержит последовательно расположенные формообразующие калибры: начальный, предварительный, подготовительный, черновой, предчистовой и чистовой, образованные ручьями двух валков.

На фиг. 1 схематично изображен профиль начального калибра.

На фиг. 2 схематично изображен профиль предварительного калибра.

На фиг. 3 схематично изображен профиль подготовительного калибра.

На фиг. 4 схематично изображен профиль чернового калибра.

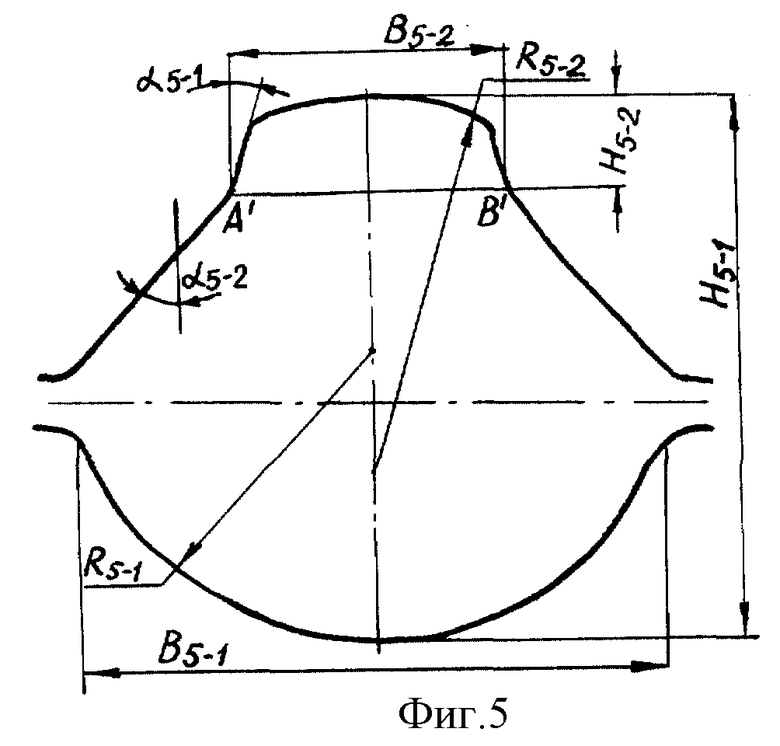

На фиг. 5 схематично изображен профиль предчистового калибра.

На фиг. 6 схематично изображен профиль чистового калибра.

Размеры профилей ручьев предыдущих калибров зависят от размеров профилей ручьев последующих калибров.

Так же, как и в известной системе калибров, в заявленной системе чистовой формообразующий калибр (фиг. 6) имеет профиль, соответствующий поперечному профилю готового контактного провода.

Предчистовой формообразующий калибр (фиг. 5) так же, как и в известной системе, имеет профиль дна ручья одного валка, выполненный радиусом R5-1, равным 1,3-1,38 радиуса R6-1 части ручья чистового калибра, образующей рабочую поверхность контактного провода, профиль дна ручья второго валка предчистового калибра выполнен радиусом R5-2, равным 1,5-1,6 радиуса R6-2 части ручья чистового калибра, образующей крепежную часть контактного провода, боковые стенки ручья, примыкающие к дну этого ручья, выполнены с углом наклона к линии, перпендикулярной плоскости разъема калибра α5-1, равным 2-4o, боковые стенки ручья, примыкающие к плоскости разъема предчистового калибра, выполнены с углом наклона к той же линии относительно разъема α5-2, равным 1,11-1,15 угла наклона части ручья чистового калибра, образующей полку рабочей части контактного провода, при этом ширина дна B5-2 одного валка составляет 0,55-0,58 ширины B5-1 ручья другого валка этого калибра, а высота H5-1 предчистового калибра составляет 0,92-0,94 ширины B6-1 чистового калибра, при этом высота H5-2 части калибра, формирующей крепежную часть провода, равна ширине B6-2 соответствующей части чистового калибра. Черновой формообразующий калибр (фиг. 4) образован симметричными ручьями двух валков с профилем ручья, боковые части которого выполнены радиусом R4-1 и R4-2, равными 0,81-0,84 соответствующих радиусов R5-1 и R5-2 предчистового формообразующего калибра, часть ручья, примыкающая к поверхности, образованной радиусом R4-2, формирующим крепежную часть провода, имеет угол наклона α4-1, равный 3-5o к плоскости разъема, а часть ручья, примыкающая к поверхности ручья, образованной радиусом R4-1, формирующим рабочую часть провода, имеет угол наклона α4-2, равный 50-52o к плоскости разъема; при этом высота калибра H4-1 составляет 0,88-0,92 ширины B5-1 предчистового калибра, ширина калибра B4 равна 1,22-1,26 высоты H5-1 предчистового калибра, а высота калибра в части, формирующей крепежную часть провода H4-2, равна 0,96-0,97 ширины B5-2 соответствующей части предчистового калибра. Подготовительный формообразующий калибр (фиг. 3) имеет профиль дна ручья одного валка, выполненный радиусом R3-1, равным 1,22-1,25 соответствующего радиуса R4-1 ручья чернового формообразующего калибра; профиль дна ручья второго валка выполнен радиусом R3-2, также равным 1,22-1,25 соответствующего радиуса R4-2 ручья чернового формообразующего калибра; боковые стенки ручья, примыкающие к дну этого ручья, выполнены с углом наклона к линии, перпендикулярной плоскости разъема калибра, α3-1, равным 10-14o; а боковые стенки, примыкающие к поверхности ручья, выполнены с углом наклона к той же линии относительно разъема α3-2, равным 43-46o, при этом ширина дна ручья B3-2 составляет 0,58-0,62 от ширины B3-1 ручья другого валка этого же калибра, которая равна 1,18-1,22 высоты H4-1 ручья чернового формообразующего калибра, общая высота подготовительного формообразующего калибра H3 равна 0,91-0,92 ширины ручья B4 чернового формообразующего калибра.

Дополнительный предварительный формообразующий калибр (фиг. 2) образован симметричными ручьями двух валков с профилем ручья, боковые части которого выполнены радиусом R2-2 и R2-1, формирующим крепежную часть провода и рабочую часть провода, равными 1,16-1,2 и 1,4-1,8, соответствующих радиусов R3-2 и R3-1 подготовительного калибра, часть ручья, примыкающей к поверхности ручья, образованной радиусом R2-2, формирующим крепежную часть провода, имеет угол наклона α2-1 к плоскости разъема, равный 8-10o, а часть ручья, примыкающая к поверхности ручья, образованной радиусом R2-1, формирующим рабочую часть провода, имеет угол наклона α2-2 к плоскости разъема калибра, равный 35-39o, высота H2-1 калибра составляет 0,92-0,96 ширины B3-1 подготовительного калибра, ширина B2 калибра составляет 1,25-1,29 высоты H3 подготовительного калибра, а высота H2-2 части калибра, формирующей крепежную часть провода, равна 0,94-0,98 ширины B3-2 соответствующей части подготовительного калибра.

Другой дополнительный начальный формообразующий калибр (фиг. 1) имеет профиль дна ручья одного валка, формирующего рабочую часть провода, выполненный радиусом R1-1, равным 1,80-1,84 соответствующего радиуса R2-1 профиля ручья валка предварительного формообразующего калибра, а ширина B1-1 ручья этого валка составляет 1,38-1,48 высоты H2-1 предварительного калибра.

Профиль части дна ручья другого валка выполнен радиусом R1-2, формирующим крепежную часть провода, равным 1,23-1,27 соответствующего радиуса R2-2 предварительного калибра, а боковые стенки ручья, примыкающие к части дна ручья этого валка, выполнены с углом наклона α1-1 к линии, перпендикулярной плоскости разъема калибра, равным 10-14o, а боковые стенки ручья, этого же валка, примыкающие к предыдущим стенкам, выполнены с углом наклона α1-2 к той же линии относительно разъема калибра, равным 50-54o. Ширина B1-2 части дна ручья составляет 1,30-1,34 высоты H2-2 соответствующей части ручья предварительного калибра. Общая высота H1 начального формообразующего калибра равна 0,88-0,92 ширины B2 предварительного формообразующего калибра.

В калибрах, образованных несимметричными ручьями двух валков, чистоту поверхности части ручья калибра, формирующим крепежную часть провода, рекомендуется изготавливать на 1-2 класса выше, чем остальную поверхность ручья.

Использование в калибровке шесть формообразующих калибров вместо четырех в известном решении из-за формирования профиля контактного провода с первой клети обеспечило снижение остаточного напряжения в его сечении. Из-за более дробной деформации профиля провода от круглой заготовки к окончательному профилю увеличилась прямолинейность провода, что особенно важно при использовании его на скоростных магистралях, т.к. при этом в значительной степени улучшается токосъем. Постепенное формирование паза на фигурном профиле провода с первой клети стана позволяет продлить срок службы валков, формирующих окончательный профиль провода.

Предлагаемая система калибров обеспечила получение качественного контактного провода из меди и высокопрочных износостойких медных сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КАЛИБРОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ФАСОННОГО КОНТАКТНОГО ПРОВОДА | 1997 |

|

RU2113293C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ФАСОННОГО КОНТАКТНОГО ПРОВОДА | 2000 |

|

RU2174053C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ФАСОННОГО КОНТАКТНОГО ПРОВОДА | 2003 |

|

RU2230617C1 |

| СИСТЕМА КАЛИБРОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ФАСОННОГО КОНТАКТНОГО ПРОВОДА | 1999 |

|

RU2178348C2 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ | 1995 |

|

RU2089335C1 |

| КАЛИБРОВКА ПРОКАТНОГО СТАНА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ФАСОННОГО КОНТАКТНОГО ПРОВОДА | 1994 |

|

RU2048934C1 |

| СПОСОБ СОВМЕЩЕННОГО НЕПРЕРЫВНОГО ЛИТЬЯ И ПРОКАТКИ МЕДИ И ЕЕ СПЛАВОВ | 1995 |

|

RU2089334C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КОРЫТНОЙ ФОРМЫ И СИСТЕМА КАЛИБРОВ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2008 |

|

RU2388556C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ С ПРОДОЛЬНЫМИ ПАЗАМИ | 2008 |

|

RU2403104C2 |

| Система калибров для прокатки угловых профилей | 1981 |

|

SU1041181A1 |

Система калибров предназначена для производства контактных фасонных проводов методом холодной прокатки на непрерывных станах в кистях с взаимно перпендикулярными валками. Задача изобретения - получение качественного контактного провода из меди и высокопрочных износостойких медных сплавов. Система калибров содержит шесть формообразующих калибров: начальный, предварительный, подготовительный, черновой, предчистовой и чистовой, образованные ручьями двух валков, причем профиль чистового калибра соответствует поперечному профилю готового контактного провода, а размеры профилей ручьев валков предыдущих калибров зависят от размеров профилей ручьев последующих калибров. Использование в калибровке двух дополнительных формообразующих калибров определенных профилей вместо овальных и круглых калибров обеспечивает снижение остаточного напряжения в сечении провода, увеличение его прямолинейности. 6 ил.

Система калибров для холодной прокатки фасонного контактного провода, содержащая последовательно расположенные подготовительный, черновой, предчистовой и чистовой формообразующие калибры, образованные ручьями двух валков, причем чистовой калибр по форме соответствует поперечному профилю готового контактного провода, а размеры профилей ручьев валков предыдущих калибров зависят от размеров профилей ручьев последующих калибров, отличающаяся тем, что она содержит дополнительные начальный и предварительный формообразующий калибры, причем предварительный формообразующий калибр образован симметричными ручьями двух валков с профилем ручья, боковые части которого выполнены радиусами, формирующими крепежную часть провода и рабочую часть провода, равными 1,16 - 1,20 и 1,40 - 1,80 соответствующих радиусов подготовительного калибра, часть ручья, примыкающая к поверхности ручья, образованной радиусом, формирующим крепежную часть провода, имеет угол наклона к плоскости разъема, равный 8 - 10o, а профиль ручья, примыкающий к поверхности ручья, образованной радиусом, формирующим рабочую часть провода, имеет угол наклона к плоскости разъема, равный 35 - 39o, высота калибра составляет 0,92 - 0,96 ширины подготовительного калибра, ширина калибра составляет 1,25 - 1,29 высоты подготовительного калибра, а высота части калибра, формирующей крепежную часть провода, равна 0,94 - 0,98 ширины соответствующей части подготовительного калибра, а начальный формообразующий калибр имеет профиль дна ручья одного валка, формирующего рабочую часть провода, выполненный радиусом, равным 1,80 - 1,84 соответствующего радиуса профиля ручья валка предварительного формообразующего калибра, а ширина ручья этого валка составляет 1,38 - 1,48 высоты предварительного калибра, профиль части дна ручья другого валка выполнен радиусом, формирующим крепежную часть провода, равным 1,23 - 1,27 соответствующего радиуса предварительного калибра, боковые стенки ручья, примыкающие к части дна ручья этого валка, выполнены с углом наклона к линии, перпендикулярной плоскости разъема калибра, равным 10 - 14o, боковые стенки ручья этого же валка, примыкающие к предыдущим стенкам, выполнены с углом наклона к той же линии относительно разъема калибра, равным 50 - 54o, ширина части дна ручья, формирующая крепежную часть провода, составляет 1,30 - 1,34 высоты соответствующей части ручья предварительного калибра, общая же высота начального формообразующего калибра равна 0,88 - 0,92 ширины предварительного формообразующего калибра.

| СИСТЕМА КАЛИБРОВ ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ФАСОННОГО КОНТАКТНОГО ПРОВОДА | 1997 |

|

RU2113293C1 |

| Способ прокатки арматурных стержней | 1985 |

|

SU1242265A1 |

| Система калибров для прокатки круглых профилей | 1987 |

|

SU1475742A1 |

| КАЛИБРОВКА ПРОКАТНОГО СТАНА ДЛЯ ХОЛОДНОЙ ПРОКАТКИ ФАСОННОГО КОНТАКТНОГО ПРОВОДА | 1994 |

|

RU2048934C1 |

| GB 1081950, 06.09.1997 | |||

| DE 1814238 C2, 19.05.1982 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАТРОНОВ | 2003 |

|

RU2241954C1 |

Авторы

Даты

2001-02-20—Публикация

1999-09-02—Подача