Изобретение относится к химико-термической обработке стальных изделий, в частности к упрочнению поверхностей трения плунжерных прецизионных пар топливных насосов дизельных двигате- лей.

Цель изобретения - повьшенне антифрикционных свойств плунжерных пар и интенсификация процесса.

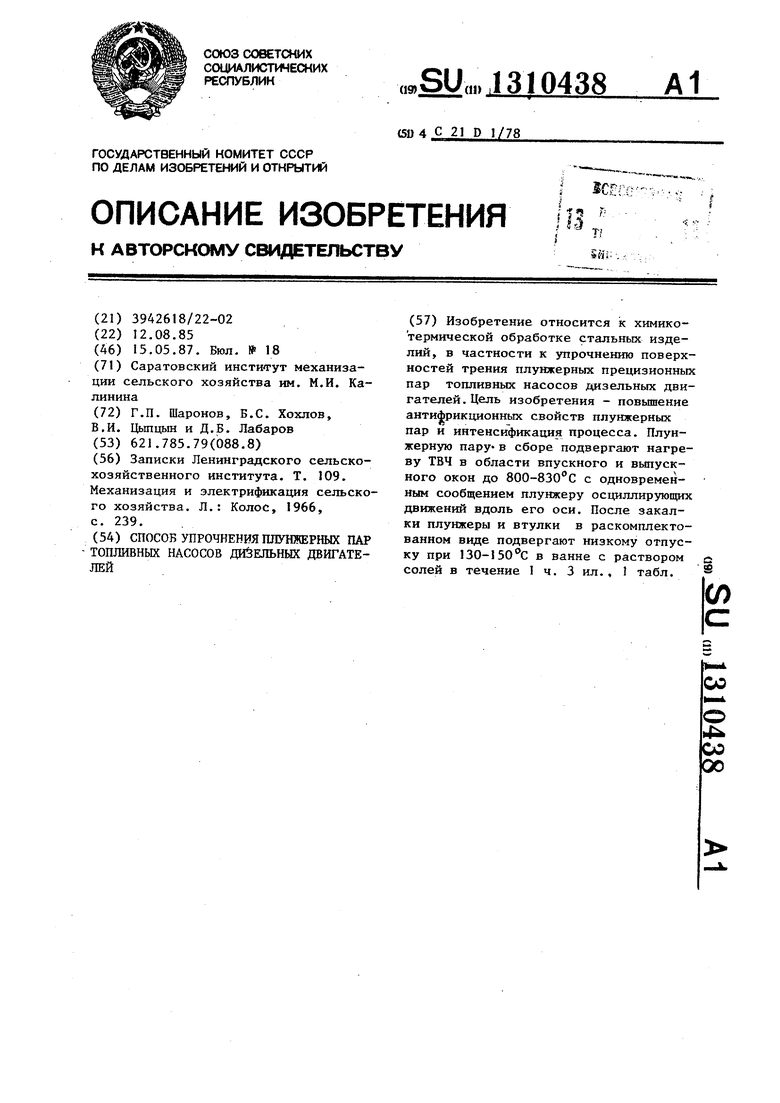

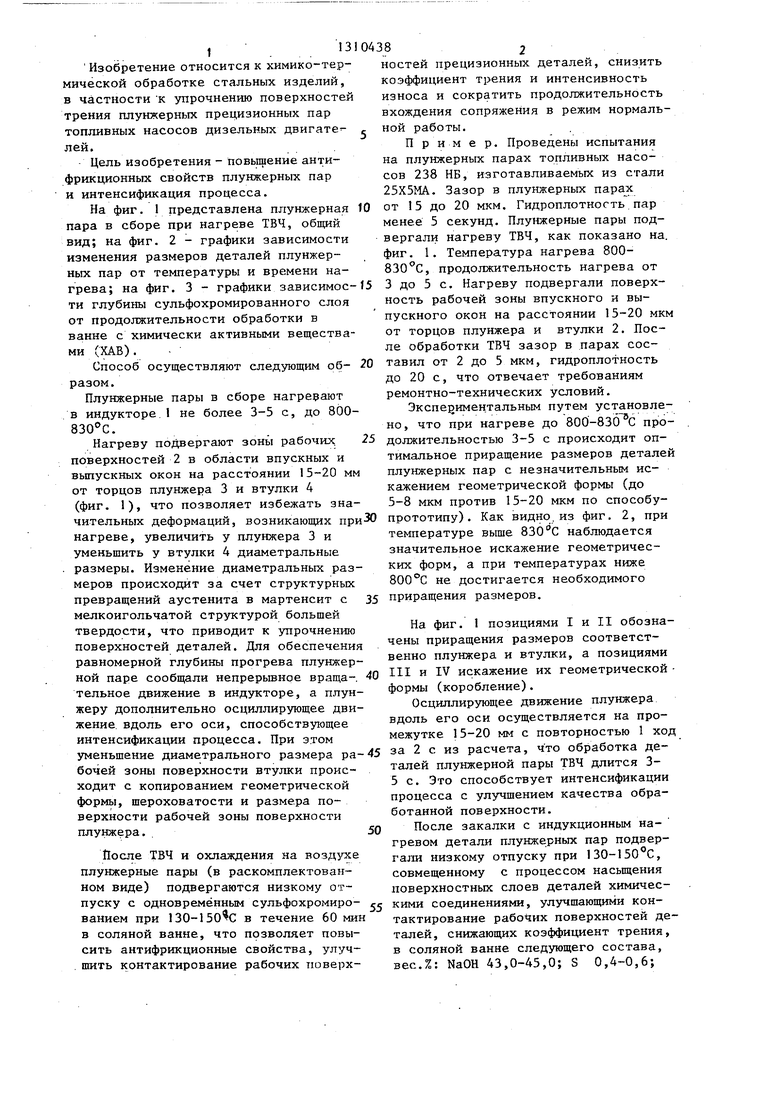

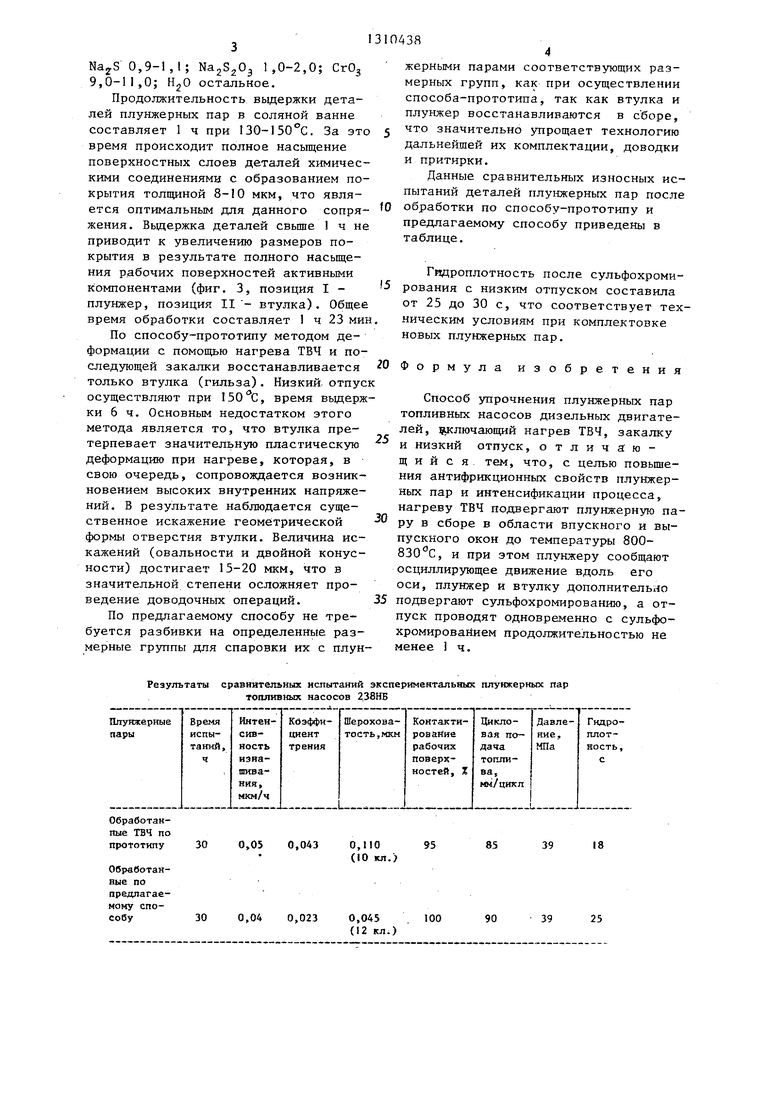

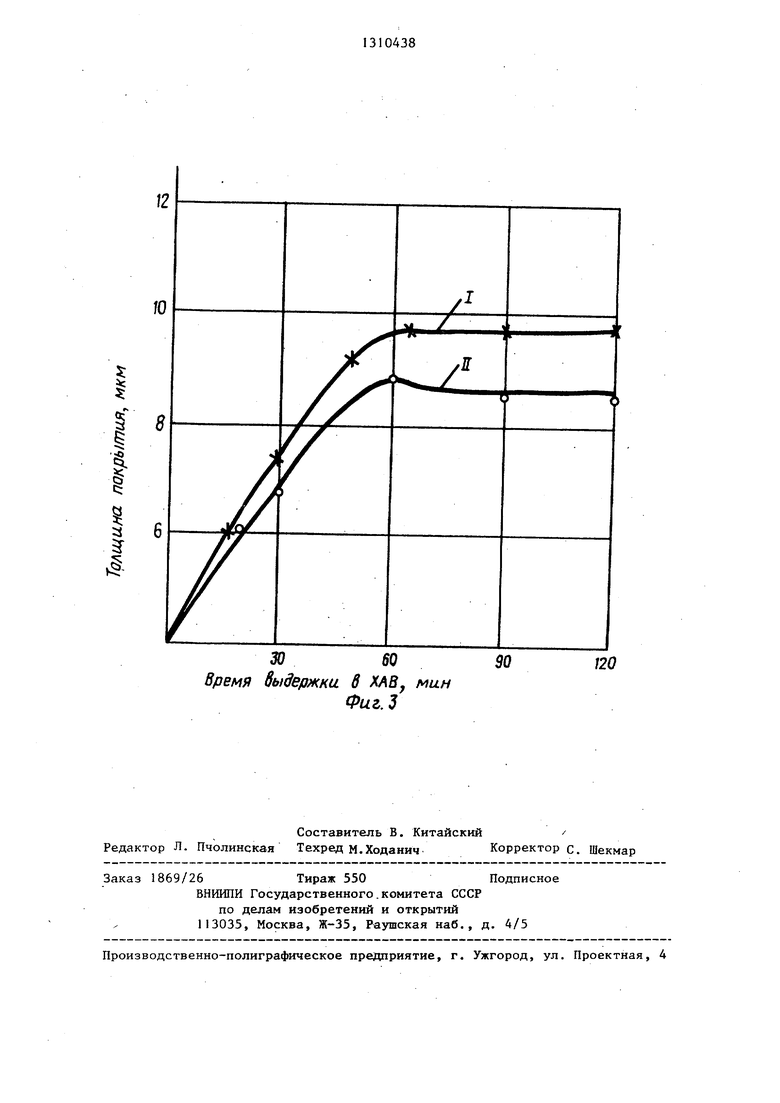

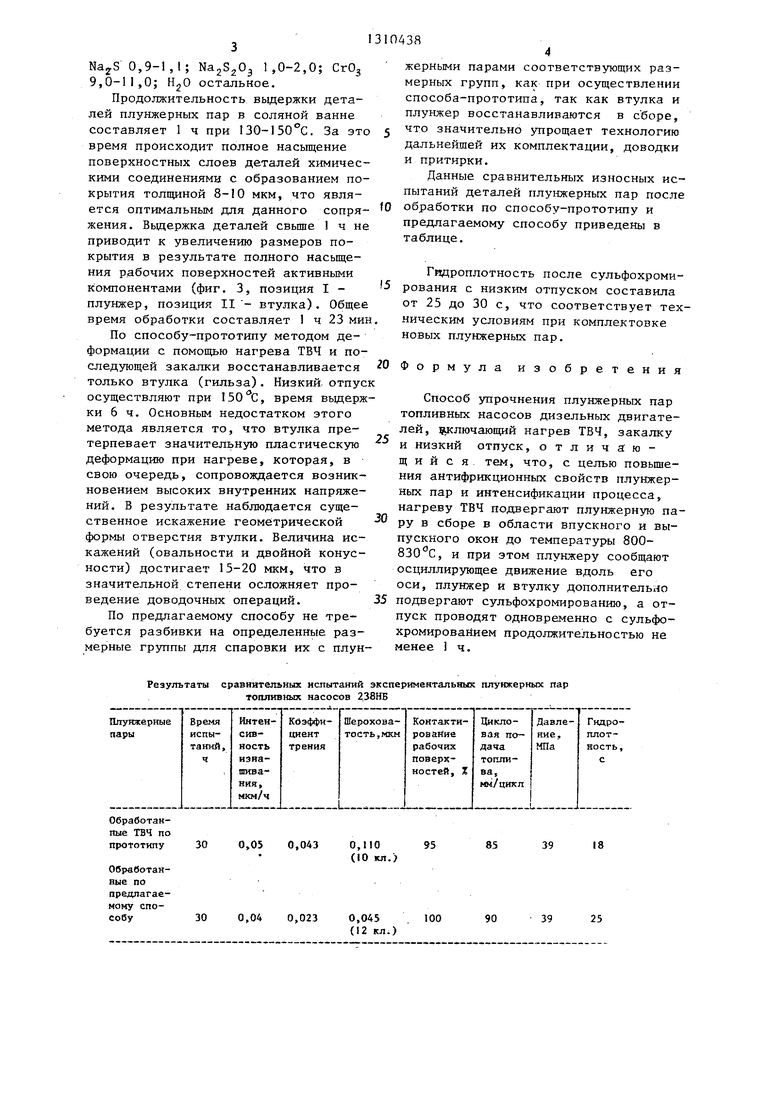

На фиг. 1 представлена плунжерная пара в сборе при нагреве ТВЧ, общий вид; на фиг. 2 - графики зависимости изменения размеров деталей плунжерных пар от температуры и времени нагрева; на фиг. 3 - графики зависимоети глубины сульфохромированного слоя от продолжительности обработки в ванне с химически активными веществами (ХАВ).

Способ осуществляют следующим об- разом.

Плунжерные пары в сборе нагревают в индукторе.1 не более 3-5 с, до 800- 830°С.

Нагреву подвергают зоны рабочих.

поверхностей 2 в области впускных и вьтускных окон на расстоянии 15-20 мм от торцов плунжера 3 и втулки 4

Экспериментальным путем установлено, что при нагреве до 800-830°С про должительностью 3-5 с происходит оптимальное приращение размеров детале плунжерных пар с незначительным искажением геометрической формы (до 5-8 мкм против 15-20 мкм по способу(фиг. 1), что позволяет избежать значительных деформаций, возникающих при прототипу). Как видно, из фиг. 2, при нагреве, увеличить у плунжера 3 и температуре выше наблюдается уменьшить у втулки 4 диаметральные размеры. Изменение диаметральных размеров происходит за счет структурных

превращений аустенита в мартенсит с 35 приращения размеров мелкоигольчатой структурой большей твердости, что приводит к упрочнению поверхностей деталей. Для обеспечения равномерной глубины прогрева плунжертемпературезначительное искажение геометрических форм, а при температурах ниже 800°С не достигается необходимого

На фиг. 1 позициями I и II обозначены приращения размеров соответственно плунжера и втулки, а позициями

ной паре сообщали непрерьшное враща- 40 Ш и IV искажение их геометрической тельное движение в индукторе, а плун- формы (коробление), жеру дополнительно осциллирующее дви- Осциллирующее движение плунжера жение. вдоль его оси, способствующее интенсификации процесса. При этом уменьшение диаметрального размера ра- 45 за бочей зоны поверхности втулки происходит с копированием геометрической формы, шероховатости и размера повдоль его оси осуществляется на промежутке 15-20 мм с повторностъю 1 ход

2 с из расчета, что обработка деталей плунжерной пары ТВЧ длится 3- 5 с. Это способствует интенсификации процесса с улучшением качества обработанной поверхности.

верхности рабочей зоны поверхности плунжера.

После закалки с индукционным нагревом детали плунжерных пар подвергали низкому отпуску при 130-150 С, совмещенному с процессом насьш;ения поверхностных слоев деталей химичесЙосле ТВЧ и охлаждения на плунжерные пары (в раскомплектованном виде) подвергаются низкому отпуску с одновременным сульфохромиро- кими соединениями, улучшающими кон- ванием при 130-150 С в течение 60 мин тактирование рабочих поверхностей де- в соляной ванне, что позволяет повы- талей, снижающих коэффициент трения, сить антифрикционные свойства, улуч- в соляной ванне следующего состава, шить контактирование рабочих поверх- вес.%: NaOH 43,0-45,0; S 0,4-0,6;

ностей прецизионных деталей, снизить коэффициент трения и интенсивность износа и сократить продолжительность вхождения сопряжения в режим нормальной работы.

Пример. Проведены испытания на плунжерных парах топливных насосов 238 НБ, изготавливаемых из стали 25Х5МА. Зазор в плунжерных парах от 15 до 20 мкм. Гидроплотность пар менее 5 секунд. Плунжерные пары подвергали нагреву ТВЧ, как показано на. фиг. 1. Температура нагрева 800- 830°С, продолжительность нагрева от 3 до 5 с. Нагреву подвергали поверхность рабочей зоны впускного и выпускного окон на расстоянии 15-20 мкм от торцов плунжера и втулки 2. После обработки ТВЧ зазор в парах составил от 2 до 5 мкм, гидроплотность до 20 с, что отвечает требованиям ремонтно-технических условий.

Экспериментальным путем установлено, что при нагреве до 800-830°С продолжительностью 3-5 с происходит оптимальное приращение размеров деталей плунжерных пар с незначительным искажением геометрической формы (до 5-8 мкм против 15-20 мкм по способупрототипу). Как видно, из фиг. 2, при температуре выше наблюдается

прототипу). Как видно, из фиг. 2, при температуре выше наблюдается

температуре значительное искажение геометрических форм, а при температурах ниже 800°С не достигается необходимого

приращения размеров

На фиг. 1 позициями I и II обозначены приращения размеров соответственно плунжера и втулки, а позициями

Ш и IV искажение их геометрической формы (коробление), Осциллирующее движение плунжера за

вдоль его оси осуществляется на промежутке 15-20 мм с повторностъю 1 ход

2 с из расчета, что обработка деталей плунжерной пары ТВЧ длится 3- 5 с. Это способствует интенсификации процесса с улучшением качества обработанной поверхности.

После закалки с индукционным нагревом детали плунжерных пар подвергали низкому отпуску при 130-150 С, совмещенному с процессом насьш;ения поверхностных слоев деталей химическими соединениями, улучшающими кон- тактирование рабочих поверхностей де- талей, снижающих коэффициент трения, в соляной ванне следующего состава, вес.%: NaOH 43,0-45,0; S 0,4-0,6;

0,9-1,I;

NajSjOj 1 ,0-2,0; CrOj

9,0-11,0; HjO остальное

Продолжительность выдержки деталей плунжерных пар в соляной ванне составляет 1 ч при 130-150°С. За эт время происходит полное насыщение поверхностных слоев деталей химическими соединениями с образованием покрытия толщиной 8-10 мкм, что является оптимальным для данного сопряжения. Выдержка деталей свьше 1 ч н приводит к увеличению размеров покрытия в результате полного насыщения рабочих поверхностей активными компонентами (фиг. 3, позиция I - плунжер, позиция II - втулка). Обще время обработки составляет 1 ч 23 ми

По способу-прототипу методом деформации с помощью нагрева ТВЧ и последующей закалки восстанавливается только втулка (гильза). Низкий отпу осуществляют при 150 С, время выдерки 6 ч. Основным недостатком этого метода является то, что втулка претерпевает значительную пластическую деформацию при нагреве, которая, в свою очередь, сопровождается возникновением высоких внутренних напряжений. В результате наблюдается существенное искажение геометрической формы отверстия втулки. Величина искажений (овальности и двойной конусности) достигает 15-20 мкм, что в значительной степени осложняет проведение доводочных операций.

По предлагаемому способу не требуется разбивки на определенные раз

мерные группы для спаровки их с плун

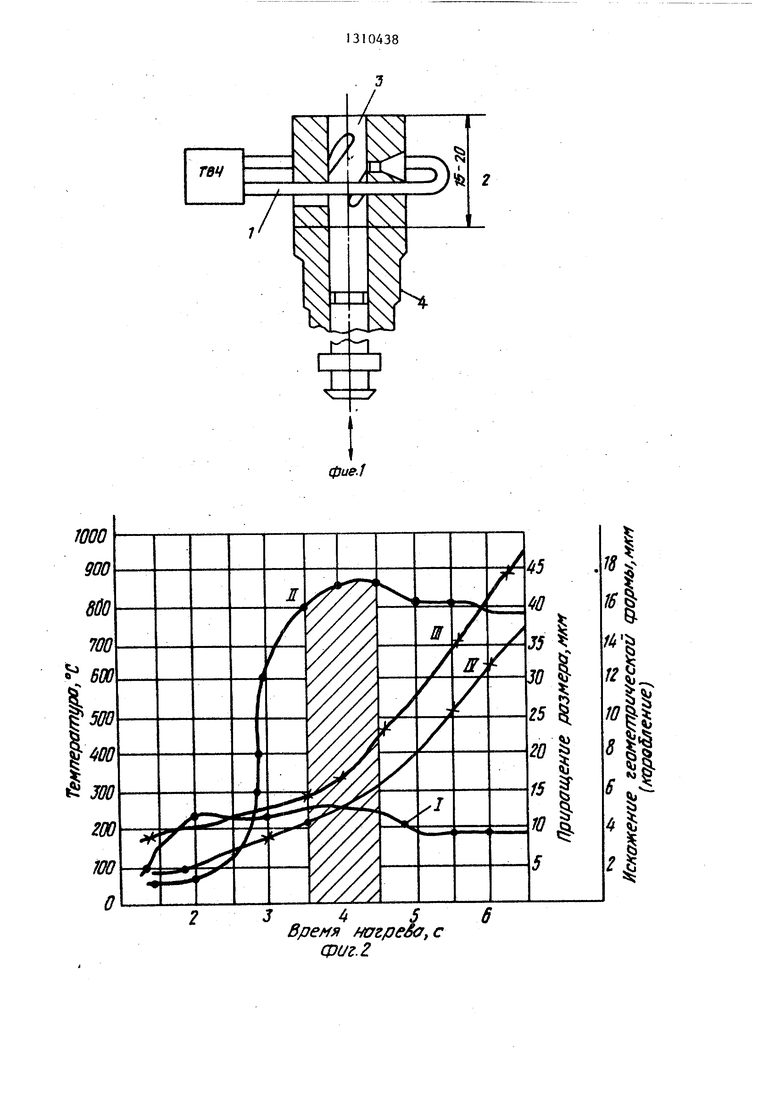

Результаты сравнительных испытаний экспернментальньос плунжерных пар топливных насосов 238НБ

Обработан- пые ТВЧ по прототипу

Обработая- яые по предлагаемому способу

30 0,05 0,043 0,110 95 85 39 18

(10 кл.)

30 0,04 0,023 0,045 100 90 39 25

(12 кл.)

жерными парами соответствующих размерных групп, как при осуществлении способа-прототипа, так как втулка и плунжер восстанавливаются в с боре, что значительно упрощает технологию дальнейшей их комплектации, доводки и притирки.

Данные сравнительных износных испытаний деталей плу1 жерных пар после обработки по способу-прототипу и предлагаемому способу приведены в таблице.

Гндроплотность после сульфохроми- рования с низким отпуском составила от 25 до 30 с, что соответствует техническим условиям при комплектовке новых плунжерных пар.

Формула изобретения

0

Способ упрочнения плунжерных пар топливных насосов дизельных двигателей, чжлючающий нагрев ТВЧ, закалку и низкий отпуск, отличающийся тем, что, с целью повышения антифрикционных свойств плунжерных пар и интенсификации процесса, нагреву ТВЧ подвергают плунжерную пару в сборе в области впускного и вы- п скного окон до температуры 800- 830 с, и при этом плунжеру сообщают осциллирующее движение вдоль его оси, плунжер и втулку дополнительно 35 подвергают сульфохромнрованию, а отпуск проводят одновременно с сульфо- хромированием продолжительностью не

25

30

твч

i

J

22

S5

s

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления плунжерных пар топливных насосов высокого давления дизелей | 1990 |

|

SU1715864A1 |

| Способ упрочнения плунжерных пар топливных насосов дизелей | 1990 |

|

SU1747511A1 |

| СПОСОБ УПРОЧНЕНИЯ ПЛУНЖЕРНЫХ ПАР ТОПЛИВНЫХ НАСОСОВ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ | 2009 |

|

RU2463358C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛКИ ПЛУНЖЕРНОЙ ПАРЫ ТОПЛИВНОГО НАСОСА ВЫСОКОГО ДАВЛЕНИЯ ДИЗЕЛЕЙ | 1998 |

|

RU2129941C1 |

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ БОЛЬШОЙ КРИВИЗНЫ КОРПУСНЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2002 |

|

RU2242523C2 |

| Способ комбинированного упрочнения деталей | 1980 |

|

SU933747A1 |

| Способ упрочнения плунжерных пар топливных насосов дизельных двигателей | 1988 |

|

SU1565902A1 |

| Состав соляной ванны для химико-термической обработки стальных изделий | 1990 |

|

SU1717671A1 |

| Способ упрочнения зубчатых колес и шестерен | 1986 |

|

SU1392115A1 |

Изобретение относится k химико- термической обработке стальных изделий, в частности к упрочнению поверхностей трения плунжерных прецизионных пар топливных насосов дизельных двигателей. Цель изобретения - повышение антифрикционных свойств плунжерных пар и интенсификация процесса. Плунжерную пару в сборе подвергают нагреву ТВЧ в области впускного и выпускного окон до 800-830°С с одновременным сообщением плунжеру осциллирующих движений вдоль его оси. После закалки плунжеры и втулки в раскомплектованном виде подвергают низкому отпуску при 130-150 с в ванне с раствором солей в течение 1 ч, 3 ил., 1 табл. 1(Л 4; СО (X)

ЮОО

J4S

Время шгреба.с

фиг. 2

g

5J

f306090

бремя выдержки в ХАВу мин Фиг.З

120

| Записки Ленинградского сельскохозяйственного института | |||

| Т | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Механизация и электрификация сельского хозяйства | |||

| Л,: Колос, 1966, с | |||

| Коловратный насос с кольцевым поршнем, перемещаемым эксцентриком | 1921 |

|

SU239A1 |

Авторы

Даты

1987-05-15—Публикация

1985-08-12—Подача