Изобретение относится к области целлюлозно-бумажной промышленности, а именно - к способу получения бумажной массы при производстве типографской, книжно-журнальной бумаги.

Из большого числа органических полимеров, синтезированных как в России, так и за рубежом, и являющихся потенциальными вспомогательными добавками при производстве бумаги, исследовано в качестве флокулянтов ограниченное их число [1, 2] . Результаты использования катионных и анионных полиэлектролитов марок "Perkol", "Zetag", "Magna" и др. для оптимизации процесса, повышения качества бумаги дается в публикациях [3, 4]. Мономерные структуры и функциональный состав не публикуются [5].

В настоящее время в ЦБП широко применяется полимер импортного производства - полиакриламид. Наиболее близким к заявляемому изобретению является способ изготовления бумажной массы [6], выбранный нами в качестве прототипа и включающий приготовление водно-волокнистой дисперсии, наполнение, проклейку и осаждение коагулянтом и флокулянтом, в качестве коагулянта использован сульфат алюминия, а в качестве флокулянта - полиакриламид.

Недостатками этого способа являются: невысокая степень удержания бумажной массы и каолина, в результате чего мелкие волокна и частицы каолина уходят в сточные воды, а также низкое качество бумаги.

Известен состав гелевых комплексов, которые могут применяться в качестве флокулянтов [7].

В работе [8] показано, что полный поверхностный заряд дисперсной фазы суспензии древесных материалов и наполнителя оказывает наибольшее влияние на силу сцепления между отдельными волокнами и частицами наполнителя и, соответственно, на степень удержания массы и физико-механические показатели бумаги. Установлено, что водорастворимые синтетические полимеры и сополимеры в результате адсорбции их на поверхности волокна и частиц наполнителя способны не только изменять величину поверхностного заряда, но и компенсировать его (точка нулевого заряда), а также вызывать перезарядку.

Задачей настоящего изобретения является разработка способа изготовления бумажной массы с использованием нового отечественного полимера Пластигеля в качестве флокулянта при производстве типографской и книжно-журнальной бумаги в ЦБП, который позволяет повысить степень удержания бумажной массы на сеточном столе БДМ, значительно повысить степень удержания каолина, улучшить свойства бумаги, уменьшить расходы флокулянта, и, в конечном итоге, снизить расход древесины на единицу продукции в соответствии с экономическими и экологическими требованиями.

В этом состоит технический результат, находящийся в причинно-следственной связи с существенными признаками.

Существенным признаком изобретения является: приготовление водно-волокнистой дисперсии, наполнение, проклейка и осаждение коагулянтом и флокулянтом, в качестве коагулянта используется сульфат алюминия, а в качестве флокулянта - синтетический водорастворимый органический сополимер Пластигель, представляющий собой сополимер с чередующейся структурой звеньев акриловой и фенилакриловой кислот, фенилакриламида и аммонийной соли акриловой кислоты, подвергнутый химической модификации - сшивке макромолекул, что обеспечивает его высокие гелеобразующие свойства. Расход Пластигеля составляет 0,1 - 0,3 кг/т. Применение Пластигеля позволяет за счет адсорбции его макромолекул на волокнах и частицах наполнителя изменять величину поверхностного заряда дисперсной фазы, изменять структуру дисперсии бумажной массы, усиливать флокуляцию бумажной массы, тем самым значительно повышая степень удержания волокнистой массы и наполнителя на сеточном столе БДМ. При этом значительно повышается качество бумаги, уменьшается расход флокулянта, и, в конечном итоге, расход древесины на единицу продукции снижается.

Отливки готовились на листоотливном аппарате ЛА-2 АО (Центральная лаборатория "Сыктывкарский ЛПК"). Определение физико-механических показателей продуктов проводилось по ГОСТ 13525.1-79, СТСЭВ 2416-80, ГОСТ 7690-66.

Поверхностный заряд дисперсной фазы бумажной массы определялся методом обратного потенциометрического титрования [9].

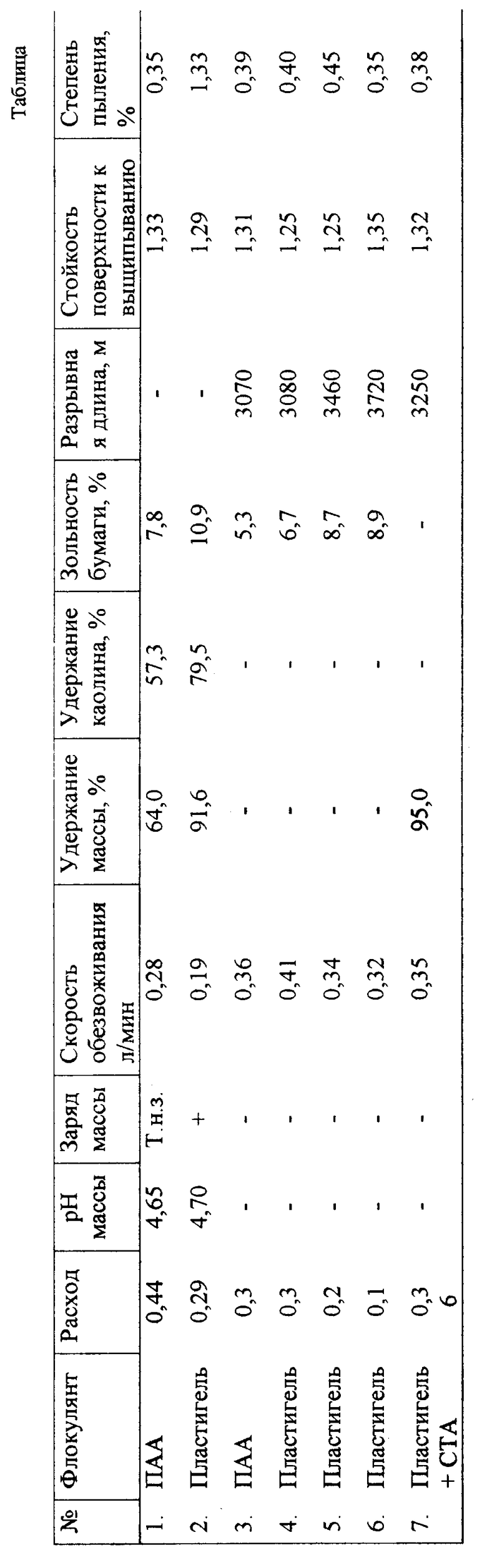

Пример 1. Готовится волокнистая масса, содержащая 30% хвойной целлюлозы, 50% лиственной целлюлозы, 20% термомеханической массы. К волокнистой массе добавляется наполнитель - каолин при расходе 140 кг/т, клей при расходе 21 кг/т, в качестве флокулянта добавляют полиакриламид при расходе 0,44 кг/т, а в качестве коагулянта - сульфат алюминия при расходе 45 кг/т, добавляется катионизированный крахмальный клей при расходе 5,5 кг/т, pH массы 4,65, поверхностный заряд - нулевой (точка нулевого заряда). Из приготовленной бумажной массы готовились отливки. Получены результаты: удержание массы - 64%, удержание каолина - 57,3%, зольность бумаги - 7,3%, стойкость поверхности к выщипыванию - 1,33, степень пыления - 0,35%.

Пример 2. Готовится волокнистая масса по примеру 1. К волокнистой массе добавляется наполнитель - каолин при расходе 140 кг/т, клей при расходе 21 кг/т, в качестве флокулянта используется Пластигель при расходе 0,29 кг/т, сульфат алюминия при расходе 45 кг/т, катионизированный крахмальный клей при расходе 5,5 кг/т, pH массы - 4,65, поверхностный заряд - положительный. Получены результаты: удержание массы 91,6%, удержание каолина - 79,5%, зольность бумаги - 10,9%, стойкость поверхности к выщипыванию - 1,26, степень пыления - 0,33%.

Пример 3. Готовится волокнистая масса, содержащая 15% хвойной целлюлозы, 10% лиственной целлюлозы, 75% термомеханической массы. К волокнистой массе добавляется каолин при расходе 140 кг/т, клей при расходе 21 кг/т, в качестве флокулянта используется сульфат алюминия при расходе 45 кг/т, катионизированный крахмальный клей при расходе 5,5 кг/т. Получены результаты: скорость обезвоживания - 0,36 л/мин, зольность бумаги - 5,3%, разрывная длина - 2070 м, стойкость поверхности к выщипыванию - 1,31, степень пыления - 0,39.

Пример 4. Состав бумажной массы тот же, что и в примере 3. В качестве флокулнта вместо полиакриламида добавляется Пластигель при расходе 3 кг/т. Получены результаты: скорость обезвоживания - 0,41 л/мин, зольность бумаги - 6,7%, разрывная длина - 3080 м, стойкость поверхности к выщипыванию - 1,25, степень пыления 0,40%.

Пример 5. Состав бумажной массы тот же, что в примере 3. В качестве флокулянта добавлен сополимер Пластигель при расходе 0,2 кг/т. Получены результаты: скорость обезвоживания - 0,34 л/мин, зольность бумаги - 8,7%, разрывная длина - 3460 м, стойкость поверхности к выщипыванию - 1,25, степень пыления - 0,45%.

Пример 6. Состав бумажной массы, расход каолина и всех добавок как в примере 3. В качестве флокулянта использован Пластигель при расходе 0,1 кг/т. Получены результаты: скорость обезвоживания - 0,32 л/мин, зольность бумаги - 8,9%, разрывная длина - 3720 м, стойкость поверхности к выщипыванию - 1,35, степень пыления - 0,35%.

Пример 7. Состав волокнистой массы, расход каолина и остальных всех добавок как в примере 3. Но в данном примере в качестве флокулянта использован сополимер Пластигель при расходе 0,3 кг/т, а в качестве коагулянта - сульфат титанила и аммония при расходе 6 кг/т. Получены результаты: удержание массы 95,0%, скорость обезвоживания - 0,35 л/мин, разрывная длина - 3250 м, стойкость поверхности к выщипыванию - 1,32, степень пыления - 0,38%.

Как следует из представленных данных (см. таблицу), применение нового отечественного водорастворимого сополимера под фирменным названием "Пластигель" в качестве флокулянта в составе бумажной массы при производстве бумаги позволяет повысить удержание массы на 43%, на 38% повысить удержание каолина, увеличить скорость обезвоживания и значительно повысить физико-механический показатель "разрывная длина". Тем самым, существенно снижается расход древесины на единицу продукции.

Литература

1. Аким Э.М. Синтетические полимеры в бумажной промышленности. - М.: Лесная промышленность, 1986, с.247.

2. Асадов З.Г., Алиев В.С. Синтез, свойства и примененение полимеров и сополимеров. - Успехи химии. 1992 г., т.61, вып.5, с.1002.

3. Floculation of cellulosic fiber/Wagberg L. Nordic Pulp and Paper Res. Y. - 1993, N 4, p.152-160.

4. Polimers at interfaces and in disperse system/Vinsent B., Whittington S. In: Surface and Colloid Science. Vol. 12. New-York, 1987, p.1-117.

5. Polimer-sistem fur nene anallitatlassen angestrichentr Druckhfhier/W Auru U Riebeling R//Das Papier, 1989-10 AS 24-36.

6. Иванов С.Н. Технология бумаги. М.: Лесная промышленность, 1970.

7. Лопатин В.В., Федюкин А.В. Флокуляция волокнистых суспензий гелевыми образованиями. - Коллоидный журнал, 1992, т. 54, вып.4.

8. Осипова Г.Я., Давыдов В.Д., Кучин А.В., Леплянин Г.В., Фролова С.В. Влияние новых отечественных флокулянтов на полный поверхностный заряд компонентов бумажной массы в присутствии коагулянта/Тезисы докладов 2 Совещания "Лесохимия и органический синтез". 1-4 окт.1996, Сыктывкар, с.124.

9. Фридрихсберг Д.А. Курс коллоидной химии. Л.: Химия, 1984, с.176.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130985C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130986C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БУМАЖНОЙ МАССЫ | 1998 |

|

RU2130987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2137779C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 1998 |

|

RU2146682C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2001 |

|

RU2178033C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩИХ ГЕТЕРОЦИКЛИЧЕСКИХ ПРОИЗВОДНЫХ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2148059C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОТЕРЬ АКТИВНОСТИ ФЕРМЕНТА ПРИ ТЕПЛОВОМ ОБЕЗВОЖИВАНИИ ФЕРМЕНТНЫХ РАСТВОРОВ | 2002 |

|

RU2228954C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 1997 |

|

RU2119986C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБСОРБЕНТА ДЛЯ ОЧИСТКИ ВОДНЫХ ПОВЕРХНОСТЕЙ ОТ ЗАГРЯЗНЕНИЙ НЕФТЬЮ, НЕФТЕПРОДУКТАМИ И ОРГАНИЧЕСКИМИ РАСТВОРИТЕЛЯМИ | 1998 |

|

RU2150998C1 |

Способ касается получения бумажной массы для производства типографской книжно-журнальной бумаги. Готовят водно-волокнистую дисперсию из целлюлозы, массу наполняют, прокаливают, в качестве коагулянта добавляют сульфат алюминия, а в качестве флокулянта синтетический водорастворимый Пластигель, представляющий собой сополимер с чередующейся структурой звеньев акриловой и фенилакриловой кислот, фенилакриламида и аммонийной соли акриловой кислоты, подвергнутый химической модификации -сшивке макромолекул. Способ позволяет повысить степень удержания бумажной массы на сеточном столе БДМ и степень удержания наполнителя, улучшить свойство бумаги, уменьшить расход флокулянта, снизить расход древесины. 1 з.п. ф-лы, 1 табл.

| Иванов С.Н | |||

| Технология бумаги, - М.: Лесная промышленность, с.140, 141, 189, 192, 195, 233 - 235, 238, 239 - 242 | |||

| Бумажная масса | 1978 |

|

SU732431A1 |

| Бумажная масса | 1975 |

|

SU538084A1 |

| БУМАЖНАЯ МАССА | 1992 |

|

RU2042005C1 |

| СПОСОБ ПОСЕВА, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СЕМЯВЫСЕВАЮЩИЙ АППАРАТ КОНСТРУКЦИИ ИБРАГИМОВА | 2000 |

|

RU2185045C2 |

| РЕЗАК ДЛЯ КИСЛОРОДНОЙ РЕЗКИ МЕТАЛЛОВ | 2005 |

|

RU2294268C2 |

| US 3509021 A, 28.04.70. | |||

Авторы

Даты

1999-05-10—Публикация

1998-07-24—Подача