Изобретение относится к железнодорожному транспорту, в частности к конструкции боковых опор рамы кузова.

Известна боковая скользящая опора рамы кузова на тележку, содержащая жестко закрепленную на раме тележки опорную плиту и сферическое гнездо, перемещающееся по опорной плите.

Недостатком в известной конструкции боковой опоры является повышенная сила трения, препятствующая повороту тележки относительно кузова при прохождении кривых участков пути железнодорожным транспортным средством, что повышает износ гребней колес и головок рельсов.

В изобретении решается задача - уменьшение силы трения в боковых опорах для улучшения прохождения кривых участков пути и устранения износа гребней колес, головок рельсов.

Для решения указанной задачи боковая опора рамы кузова железнодорожного транспортного средства, содержащая жестко закрепленную на раме тележки опорную плиту и сферическое гнездо, снабжена установленным с возможностью скольжения по опорной плите опорным кольцом с вертикальными каналами для подачи смазки к поверхностям скольжения и поршнем, выполненным за одно целое со сферическим гнездом и установленным соосно в опорном кольце с образованием над опорной плитой камеры, заполненной жидкостью под давлением и уплотненной на опорной плите стаканом с резиновой вставкой, причем днище стакана выполнено с плоской кольцевой частью с отверстиями над резиновой вставкой для прижатия этой вставки к опорной плите давлением упомянутой жидкости и выпуклой центральной частью с отверстиями над опорной плитой для выравнивания давления жидкости в упомянутой камере.

Существенные признаки, характеризующие изобретение и отличительные от прототипа состоят в том, что боковая опора снабжена установленным с возможность скольжения по опорной плите опорным кольцом с вертикальными каналами для подачи смазки к поверхностям скольжения и поршнем, выполненным за одно целое со сферическим гнездом и установленным соосно в опорном кольце с образованием над опорной плитой камеры, заполненной жидкостью под давлением и уплотненной на опорной плите стаканом с резиновой вставкой, причем днище стакана выполнено с плоской кольцевой частью с отверстиями над резиновой вставкой для прижатия этой вставки к опорной плите давлением упомянутой жидкости и выпуклой центральной частью с отверстиями над опорной плитой для выравнивания давления жидкости в упомянутой камере.

Указанные существенные признаки в совокупности достаточны и обеспечивают достижение технического результата, а именно уменьшение силы трения в боковых опорах рамы кузова железнодорожного транспортного средства.

Заявляемая боковая опора может быть применена для маневровых и грузовых тепловозов, что позволит повысить их эксплуатационную надежность при движении на железнодорожных путях с увеличенным количеством кривых участков пути.

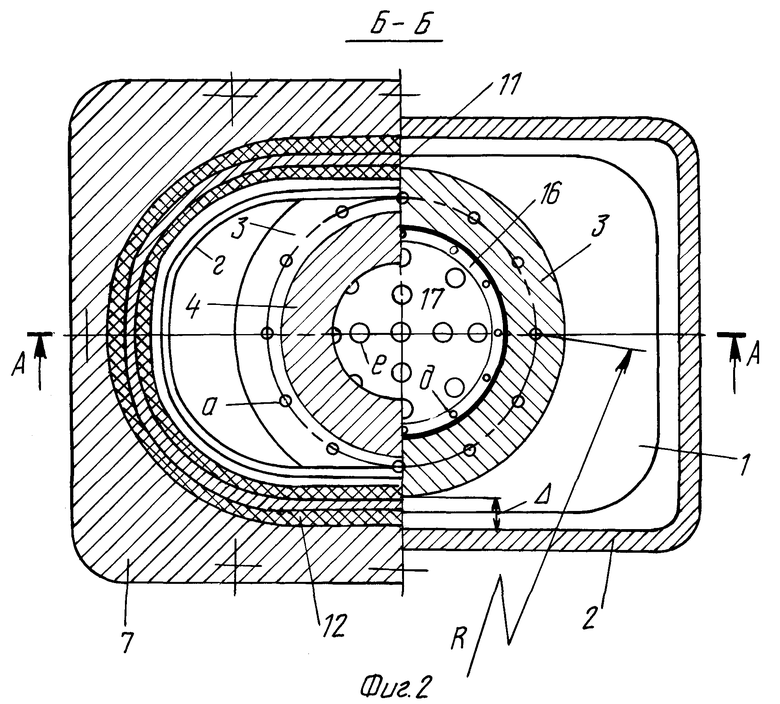

Изобретение поясняется чертежами, где на фиг.1 изображена боковая опора, вид сбоку;

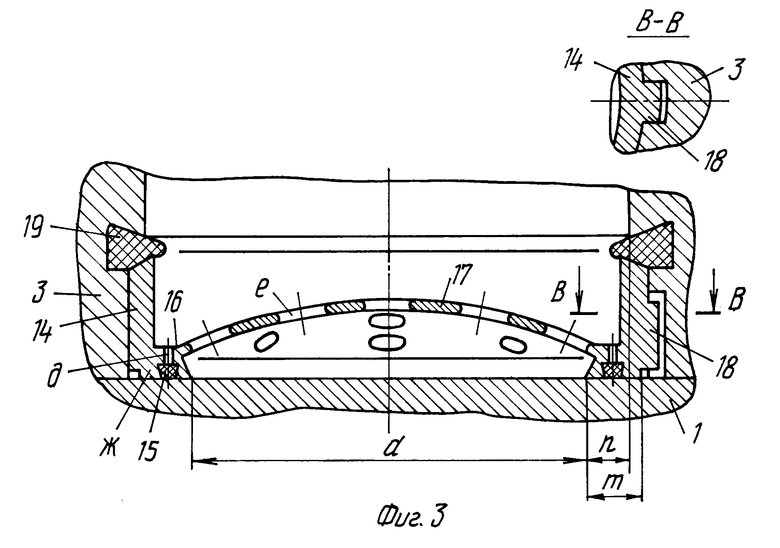

на фиг.2 изображена боковая опора, вид сверху на опорную плиту;

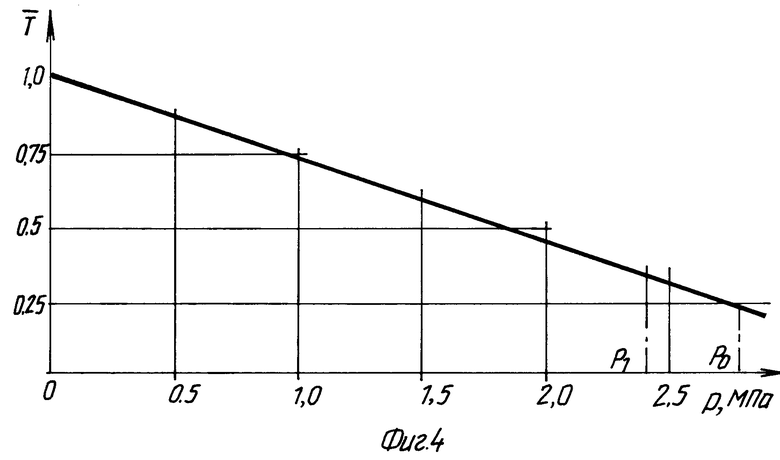

на фиг. 3 изображен уплотняющий стакан с резиновой вставкой;

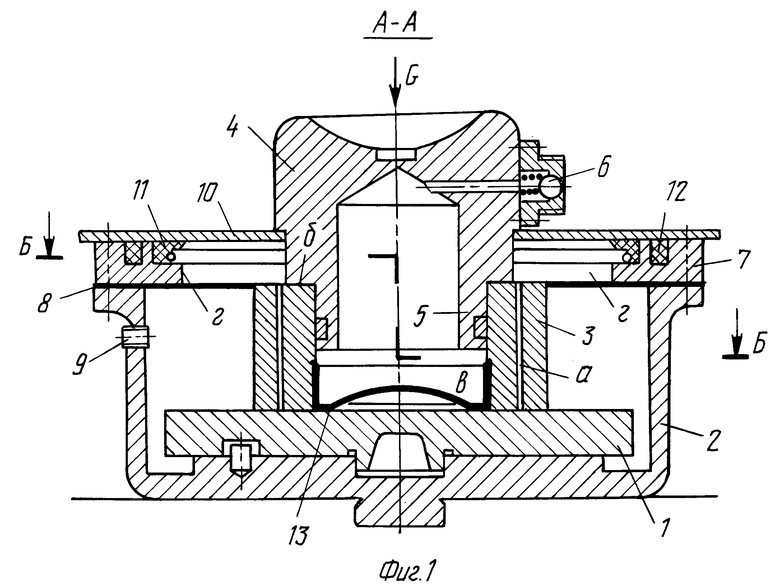

на фиг. 4 изображен график уменьшения силы трения опоры в зависимости от давления масла в подвижной камере по сравнению с серийной опорой.

Боковая опора содержит опорную плиту 1 (см. фиг. 1, 2), размещенную в корпусе 2 на раме тележки, скользящее по опорной плите 1 опорное кольцо 3 с вертикальными каналами а для подачи смазки к поверхностям скольжения. Сферическое гнездо 4 служит для опирания кузова и взаимодействует с опорным кольцом 3 плоской поверхностью б. Поршень 5 выполнен совместно со сферическим гнездом 4, соосно установлен в опорном кольце 3, образует с нижней опорной плитой 1 подвижную камеру в, заполненную через запорный шариковый клапан 6 минеральным маслом под давлением. Сферическое гнездо 4 горизонтально перемещается на опорном кольце 3 в пределах внутренней поверхности г верхней плиты 7 по окружности с радиусом R (см. фиг. 2), проведенным из центра поворота тележки. Верхняя плита 7 (см. фиг. 1) установлена на корпусе 2 с прокладками 8, регулирующими беззазорное положение опорного кольца 3. Минеральное масло для смазки поверхностей скольжения опорной плиты 1 и опорного кольца 3 заливается в корпус 2 опоры. Его уровень контролируется резьбовой пробкой 9. Корпус 2 опоры над верхней плитой 7 прикрыт стальным листом 10, прижатым гнездом 4. Сверху внутренней поверхности г на плите 7 по периметру уложена заградительная манжета 11, обеспечивающая герметичность корпуса опоры. Для герметичности также уложен в канавку верхней плиты 7 резиновый шнур 12, прижатый стальным листом 10. Опорное кольцо 3 имеет боковой зазор Δ (см. фиг. 2) с корпусом 2 опоры для перетекания масла.

Подвижная камера и имеет на опорной плите 1 уплотнение 13 (см. фиг. 1), состоящее из уплотняющего стакана 14 (см. фиг. 3) и резиновой впрессованной вставки 15. Стакан 14 имеет днище, состоящее из плоской кольцевой части 16 с отверстиями д над резиновой вставкой 15 и выпуклой центральной части 17 с отверстиями е над опорной плитой 1. Отверстия д служат для автоматического прижатия давлением масла резиновой вставки 15 к опорной плите 1 с целью устранения влияния на герметичность технологических отклонений от плоскости опорной плиты 1 и от перпендикулярности опорного кольца 3. Отверстия е применяются для выравнивания давления масла в подвижной камере в. Снизу плоской кольцевой части 16 днища стакана имеется скользящая, уплотняющая кольцевая полоска ж, пришлифованная к опорной плите 1. Стакан 14 имеет направляющую призму 18 и вставляется со скольжением в опорное кольцо 3. Он прижимается к опорной плите 1 упорным резиновым кольцом 19 треугольного сечения, одновременно являющимся уплотнением стыка стакана 14 с опорным кольцом 3.

Боковая опора работает следующим образом. При отсутствии давления масла в подвижной камере в (см. фиг. 1) вертикальная нагрузка G кузова передается через поверхность б сферического гнезда на опорное кольцо 3. Далее она передается на опорную плиту 1 через нижнюю плоскость опорного кольца и, под действием сжатого резинового кольца 19, через уплотняющий стакан 14 (см. фиг. 3). При повороте тележки относительно кузова в горизонтальной плоскости возникает максимальная сила трения. Она определяется прижатием опорного кольца 3 к плите 1, почти равным вертикальной нагрузке G кузова. При повышении давления P масла в подвижной камере в (см. фиг. 1) на поршень 5 и сферическое гнездо действует выталкивающая сила P • Sп, где Sп - площадь поршня 5. От нижней плоскости опорного кольца 3 на плиту 1 действует результирующая сила прижатия

Q = G - P • Sп - Y,

где Y - осевая сила упругости упорного резинового кольца 19.

При выборе прижатия Q1 опорного кольца 3 к плите 1 необходимое давление P1 масла в подвижной камере в определяется из формулы (1)

Вертикальная нагрузка G кузова в основном передается на тележку от поршня 5 через масляную подушку в подвижной камере в и частично через опорное кольцо 3. Сила Y составляет незначительную часть общей вертикальной нагрузки кузова на сферическое гнездо 4. Выпуклая часть 17 днища стакана (см. фиг. 3) с отверстиями е пронизывает масляную подушку, находится в состоянии гидравлического равновесия и не оказывает влияния на давление масляной подушки на опорную плиту 1.

На площадь f = π(d•n+n2) уплотняющего стакана 14, где n - ширина кольцевой поверхности уплотняющего стакана, воспринимающей давление масла; d - внутренний диаметр кольцевой уплотняющей полоски ж действует, давление масла, прижимающее его к опорной плите. Сила трения в опоре при соответствующем выборе Q1 может быть значительно уменьшена. Она будет определяться прижатием силой Y и давлением масла кольцевой полоски ж к опорной плите 1 для обеспечения плотности контакта, а также значением выбранного прижатия Q1 опорного кольца 3 к плите 1.

Площадь прижатия кольцевой полоски ж к опорной плите F = π(d•m+m2), где m - ширина полоски ж.

Критическое положение уплотняющих поверхностей от давления масла создается при отношении f/F площадей, равном 0,6. В этом случае масло с уменьшением давления проникает под кольцевой полоской ж до наружной стороны полоски. На наружной стороне полоски ж давление масла остается равным нулю. Среднее давление масла под кольцевой полоской по ширине m полоски устанавливается примерно равным 0,6 P1. Плотность контакта кольцевой полоски ж с опорной плитой 1 в этом случае обеспечивается лишь под действием силы Y резинового кольца 19.

При значении f/F > 0,6 появляется избыточная сила со стороны подвижной камеры от давления масла, прижимающая кольцевую полоску ж к опорной плите. Уплотняющий стакан 14 за счет давления масла не "всплывает". Масляный слой под кольцевой полоской ж с перетеканием жидкости не создается.

При f/F = 1 удельное давление кольцевой полоски ж на опорную плиту 1, препятствующее проникновению масла под кольцевую полоску, равно давлению масла в подвижной камере в без дополнительного прижатия силой Y.

При f/F > 1 удельное давление кольцевой полоски ж всегда больше давления масла.

Удельное давление кольцевой полоски ж на опорную плиту выбирается таким, чтобы сохранялась остаточная пленка смазки под кольцевой полоской и не нарушались условия скольжения стакана по опорной плите. Выбор удельного давления и отношения f/F осуществляется различной толщиной цилиндрической стенки стакана при полном ее размещении в опорном кольце, частичным размещением цилиндрической стенки стакана в опорном кольце 3 и уменьшением ширины m уплотняющей полоски ж (см. фиг.З).

Сила трения опоры с давлением P1 в подвижной камере в при действии вертикальной нагрузки G кузова на сферическое гнездо равна

T = (Y+f•P1)•μп+Q1μк,

где μп - средний коэффициент трения кольцевой полоски ж по опорной плите 1;

μк - коэффициент трения опорного кольца 3 по опорной плите.

Через плоскую поверхность б (см. фиг. 1) сферического гнезда передается сила, равная Y + Q1. Суммарная вертикальная сила на опорной плите 1 от нижней плоскости опорного кольца и уплотняющего стакана больше силы на поверхности б на величину прижатия кольцевой полоски ж давлением масла. Момент трения опоры в основном образуется при скольжении поверхности б. Он, как и сила трения имеет уменьшенное значение. Поворот сферического гнезда 4 относительно кузова в горизонтальной плоскости не происходит, так как сферическое гнездо от кузова имеет максимальное прижатие равное G. Крутящий момент на опорном кольце 3 в вертикальной плоскости от силы трения не возникает также вследствие максимального прижатия G сферического гнезда. Силы вязкого трения в жидкой масляной подушке подвижной камеры в существенно не влияют на силу и момент трения опоры.

При повороте тележки относительно кузова в вертикальной продольной плоскости на сферическом гнезде 4 возникает момент трения, стремящийся повернуть опорное кольцо 3 совместно с уплотняющим стаканом 14. Прижатие Q1 опорного кольца 3 к плите 1 препятствует данному повороту опорного кольца 3. Прижатие Q1 выбирается из условия передачи крутящего момента на опорную плиту в вертикальной продольной плоскости. Крутящий момент опорного кольца в вертикальной продольной плоскости в опоре всегда воспринимается только опорной плитой. Из-за увеличенной контактной жесткости опорного кольца и плиты 1 упругого поворота опорного кольца на плите 1 в вертикальной продольной плоскости практически не происходит. Уплотняющий стакан 14 по окружности кольцевой полоски ж имеет постоянное удельное давление на опорную плиту.

Для закачки масла в подвижную камеру в через запорный клапан 6 применяется поршневой насос с ручным или механическим приводом. Им создается большой напор при незначительной подаче.

График уменьшения силы трения опоры в зависимости от давления P масла в подвижной камере в на фиг. 4 имеет следующие особенности. При давлении масла в подвижной камере P = 0 сила трения, как у серийной опоры, возникает в основном от опорного кольца 3. При увеличении P прижатие к плите 1 у опорного кольца 3 уменьшается, а у кольцевой полоски ж увеличивается. Существует значение давления P0 масла, при котором прижатие к опорной плите от вертикальной нагрузки кузова у опорного кольца 3 равно нулю (Q1=0), а у кольцевой полоски ж максимально. При P0 имеется остаточная сила трения опоры, определяемая площадью f стакана, на которую действует давление масла, и силой Y. Для установки требуемого прижатия Q1 опорного кольца к плите 1 выбирается значение давления P1 масла в подвижной камере о незначительно меньше P0.

Опора с подвижной камерой обеспечивает значительное уменьшение силы трения при перемещении сферического гнезда. Увеличенные контактные напряжения на поверхностях скольжения от высоких вертикальных нагрузок кузова в опоре не возникают.

Установкой в подвижной камере уплотняющего стакана достигается устранение перетекания жидкого масла по опорной плите из подвижной камеры.

Источник информации

Тепловозы ТЭМ1 и ТЭМ2 /Под ред. Е.Ф. Сдобникова.-М.: Транспорт, 1978. с. 261 и 262.

| название | год | авторы | номер документа |

|---|---|---|---|

| БОКОВАЯ САМОУСТАНАВЛИВАЮЩАЯСЯ ОПОРА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1995 |

|

RU2130396C1 |

| РОЛИКОВАЯ ОПОРА ТЕПЛОВОЗА | 1999 |

|

RU2168433C2 |

| ОПОРНОЕ УСТРОЙСТВО РАМЫ КУЗОВА ЛОКОМОТИВА | 1996 |

|

RU2169092C2 |

| ОПОРА КАЧЕНИЯ КУЗОВА ТЕПЛОВОЗА | 2000 |

|

RU2229994C2 |

| НАПРАВЛЯЮЩАЯ ВТУЛКА | 1995 |

|

RU2098236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАПРАВЛЯЮЩЕЙ ВТУЛКИ | 1995 |

|

RU2096138C1 |

| ЭЛЕКТРИЧЕСКАЯ МЕЛЬНИЦА | 1992 |

|

RU2038147C1 |

| БОКОВАЯ СКОЛЬЗЯЩАЯ ОПОРА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 1993 |

|

RU2062725C1 |

| УСТРОЙСТВО ДЛЯ ОПОРЫ КУЗОВА НА ТЕЛЕЖКУ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2024 |

|

RU2834729C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ГЛУБОКИХ ОТВЕРСТИЙ | 1999 |

|

RU2179301C2 |

Боковая опора содержит опорную плиту и сферическое гнездо. На опорной плите установлено с возможностью скольжения опорное кольцо с вертикальными каналами для подачи смазки к поверхностям скольжения. За одно целое со сферическим гнездом выполнен поршень, установленный соосно в опорном кольце с образованием камеры над опорной плитой. Камера заполнена жидкостью под давлением и уплотнена на опорной плите стаканом с резиновой вставкой. Днище стакана выполнено с плоской кольцевой частью с отверстиями над резиновой вставкой для прижатия ее к опорной плите давлением упомянутой жидкости и выпуклой центральной частью с отверстиями над опорной плитой для выравнивания давления в камере. Обеспечивается уменьшение силы трения в боковой опоре для улучшения прохождения кривых участков пути и устранения износа гребней колес, головок рельсов. 4 ил.

Боковая опора рамы железнодорожного транспортного средства, содержащая жестко закрепленную на раме тележки опорную плиту и сферическое гнездо, отличающаяся тем, что она снабжена установленным с возможностью скольжения по опорной плите опорным кольцом с вертикальными каналами для подачи смазки к поверхностям скольжения и поршнем, выполненным за одно целое со сферическим гнездом и установленным соосно в опорном кольце с образованием над опорной плитой камеры, заполненной жидкостью под давлением и уплотненной на опорной плите стаканом с резиновой вставкой, причем днище стакана выполнено с плоской кольцевой частью с отверстиями над резиновой вставкой для прижатия этой вставки к опорной плите давлением упомянутой жидкости и выпуклой центральной частью с отверстиями над опорной плитой для выравнивания давления жидкости в упомянутой камере.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сдобников Е.Ф | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| - М.: Транспорт, 1978, с.261 и 262 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Состав для получения полировального материала | 1982 |

|

SU1065173A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Боковая опора кузова подвижного состава на тележку | 1987 |

|

SU1428641A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Опора скольжения кузова рельсового транспортного средства | 1974 |

|

SU475302A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Боковая опора кузова локомотива на тележку | 1977 |

|

SU672087A2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| US 3730104 A, 01.05.73. | |||

Авторы

Даты

1999-05-20—Публикация

1994-09-02—Подача