Изобретение относится к производству каменных и стеклокристаллических изделий и материалов литьем или формованием расплавов с последующей кристаллизацией, может быть использовано для изготовления строительных и отделочных материалов.

Известен способ изготовления литых каменных изделий путем отливки расплава в кокиль отличающийся тем, что изделие вместе с кокилем сразу после отливки подвергают кристаллизации в печи при соответствующей температуре, после чего вынимают из кокиля и отжигают известным способом. (Авторское свидетельство СССР N 57640).

Известен также способ литья крупных фасонных изделий, например из камня, осуществляемый заливкой расплава в прогретые формы, подаваемые в печь для кристаллизации и охлаждения, отличающийся тем, что с целью устранения усадочных раковин и трещин в изделиях, формы заполняют расплавом непосредственно в печи термической обработки при условии отражения тепла от прогретого свода (авт. св. ССР N 153207). Этот способ является наиболее близким к предлагаемому и может рассматриваться как прототип.

Известные способы не обеспечивают получения литых каменных изделий без усадочных раковин и пор, так как возникновение раковин и пор обусловлено различной плотностью расплава и кристаллизующегося из него камня или стеклокристаллического материала. В известных способах изготовления каменных изделий плотность камня больше плотности расплава, поэтому при кристаллизации происходит уменьшение объема отлитого материала. Объем закристаллизованного материала становится меньше объема залитого расплава, что приводит к возникновению усадочных пор и раковин.

Изменение условий заполнения форм расплавом, в том числе заполнение форм расплавом в печи термической обработки при отражении тепла прогретым сводом печи, как это предложено изобретением прототипа (авторское свидетельство СССР N 153207), не может устранить усадочных пор и раковин в изделиях, так как эти условия не влияют на соотношение плотностей закристаллизованного материала и расплава, и усадка объема отливки при этом сохраняется.

Плотность расплава приблизительно соответствует плотности образующегося при затвердевании расплава стекла, что значительно упрощает измерение плотности материала. По этой причине плотность стекла возможно использовать в качестве показателя плотности расплава.

С целью получения плотного литого материала, устранения усадочных пор и раковин литье или формование изделий или материалов производится из расплавов, кристаллизующихся в каменные или стеклокристаллические материалы, имеющие плотность в пределах от 96 до 106% от плотности стекла, полученного из этого же расплава.

Отливки из таких расплавов при кристаллизации не изменяют своего объема или изменяют его в незначительных пределах. В изделиях, отлитых из таких расплавов, не возникает усадочных пор и раковин, верхняя поверхность отливки сохраняется гладкой без механической обработки. В некоторых случаях на поверхности отлитого материала образуется красивый кристаллический рисунок природного камня.

При использовании безусадочных расплавов отпадает необходимость механической обработки поверхности с порами и раковинами, уменьшается трудоемкость, сокращается количество отходов.

Для получения каменных или стеклокристаллически изделий методом кристаллизации без усадки могут быть использованы различные химические составы расплавов, содержащие оксиды кремния, титана, цинка, бора, железа, хрома, марганца, кальция, бария, магния, олова, ванадия, калия, лития, меди, фосфора и их соединения, обеспечивающие синтез минералов с необходимыми свойствами.

Экономическая эффективность предлагаемого изобретения определяется снижением себестоимости продукции за счет уменьшения количества отходов, а также за счет сокращения механической обработки готовых изделий.

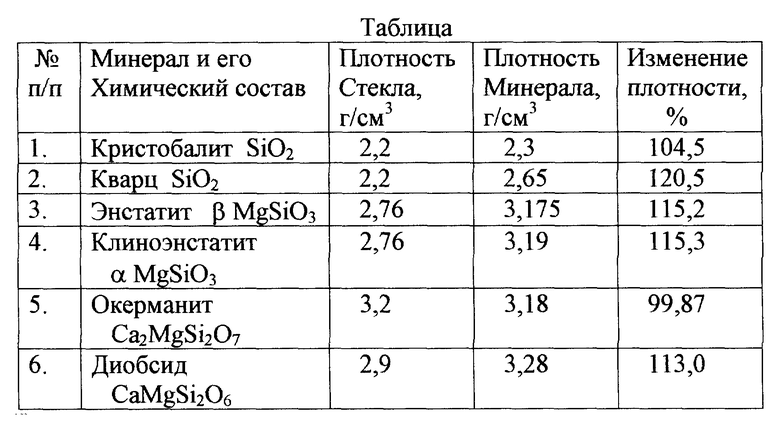

В таблице приведены данные по плотности некоторых кристаллических минералов в сравнении с плотностью стекла, идентичного минералу по химическому составу. Приведенные данные наглядно иллюстрируют величины изменений объемов отлитых или отформованных из расплавов материалов после их кристаллизации.

Примеры осуществления.

1. Состав материала - кристобалит, SiO2, плотность минерала 104,5% от плотности стекла идентичного состава. При затвердевании расплава образуется плотная структура камня без пор и раковин.

2. Состав материала - окерманит, Ca2MgSi2O7, плотность минерала - 99,87% от плотности стекла идентичного состава. При затвердевании расплава образуется плотная структура камня без пор и раковин.

3. Состав материала - кварц, SiO2, плотность минерала 120,5% от плотности стекла идентичного состава. При затвердевании расплава образуется рыхлая неплотная структура камня, имеющая поры и усадочные раковины.

4. Состав материала - энстатит, β MgSiO3, плотность минерала 115,2% от плотности стекла идентичного состава. При затвердевании расплава образуется рыхлая неплотная структура камня, имеющая поры и усадочные раковины.

Плотная структура камня, таким образом, формируется только при применении материалов, имеющих плотность при кристаллизации из данного расплава в пределах от 96 до 106% от плотности стекла, полученного из расплава.

Поставленная цель получения плотного литого материала, устранения усадочных пор и раковин достигается тем, что литье или формование изделий и материалов производятся из расплавов, имеющих плотность закристаллизовавшегося из данного расплава каменного или стеклокристаллического материала в пределах от 96 до 106% от плотности стекла из этого же расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ ИЗ ЧЕРНОГО КАМНЯ | 1998 |

|

RU2130434C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2044702C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Шихта для изготовления электроплавленных огнеупоров | 1978 |

|

SU727596A1 |

| Способ получения армированного каменного литья | 1982 |

|

SU1033330A1 |

| Способ получения отливок | 1989 |

|

SU1734941A1 |

| Способ контроля фазового состава и структуры железосодержащего каменного литья и стеклокристаллических материалов | 1972 |

|

SU691744A1 |

| Способ формования камнелитых плиточных изделий | 1978 |

|

SU743870A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОЛИТОГО КАЛИЕВОГО ФТОРФЛОГОПИТА | 2014 |

|

RU2574642C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРОТКОЗАМКНУТОЙ ОБМОТКИ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2018 |

|

RU2682912C1 |

Каменные и стеклокристаллические материалы или изделия из силикатных или других расплавов получают литьем или формованием с последующей кристаллизацией для получения архитектурно-отделочных материалов. Литье и формование изделий и материалов производятся из расплавов, имеющих плотность закристаллизовавшегося из данного расплава материала, близкую или равную плотности стекла из этого же расплава. Техническая задача изобретения - получение плотного материала, устранение усадочных пор и раковин и снижение себестоимости изделий. 1 табл.

Способ изготовления каменных и стеклокристаллических материалов и изделий из силикатных или других расплавов литьем или формованием с последующей кристаллизацией, отличающийся тем, что литье и формование изделий и материалов производится из расплавов, образующих при кристаллизации материалы и изделия, плотность которых находится в пределах от 96 до 106% плотности стекла из этого же расплава.

| 0 |

|

SU153207A1 | |

| Способ изготовления декоративного материала | 1988 |

|

SU1650622A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОГО МАТЕРИАЛА | 1993 |

|

RU2082686C1 |

| US 4828593 A, 09.05.89 | |||

| US 4825894 A, 09.05.89. | |||

Даты

1999-05-20—Публикация

1998-08-28—Подача