массивного металлического поддона-днища, который непрерывно перемещается относительно жестко закрепленного кокиля. Поддон-днище может быть выполнен в виде массивной металлической плиты, соверщающей поступательное движение относительно рамки, в виде диска или кольцевой плиты, совершающей вращательное движение вокруг оси, одновременно перемещаясь относительно рамки. При перемещении поддона-днища относительно рамки днищем полости формы в каладый последующий промежуток времени становится новый участок массивного металлического поддонаднища, что обеспечивает более равномерный и стабильный отбор тепла от затвердевающего изделия, чем при стационарной металлической форме, и одновременно с этим позволяет создать меньщий локальный нагрев поддона, т. е. стабилизировать тепловые условия формирования отливки и литейной формы.

Расплав при соприкосновении с массивным металлическим поддоном очень быстро затвердевает, образуя стекловидную пленку, которая вследствие усадки отстает от поверхности поддона, а между поверхностью поддона и нижней плоскостью формирующегося изделия возиикает воздущный зазор. Это происходит мгновенно после соприкосновения расплава с поддоном - днищем. По этой же причине в промежуток (щель, зазор) между рамкой и поддоном-днищем расплав не будет затекать.

Изделие после отливки в зависимости от его габаритов выдерживают в рамке в течение 40-60 с. За это время пребывания в рамке при движущемся массивном металлическом иоддоне-днище создаются необходимые тепловые условия формирования отливки. Нижняя и боковые поверхности отливки переохлаждаются, образуя зону стеклообразного строения протяженностью 1-4 мм и примыкающую к ней закристаллизовавшуюся зону протяженностью 3-5 мм. Образовавшаяся поверхностная корочка создает условия для сохранеиия требуемой конфигурации изделия после освобождения от рамки и при последующей транспортировке.

После выдержки затвердевающего изделия в кокиле в течение 40-60 с рамку мгновенно поднимают и отливку передают на дальнейшее формирование и термическую обработку, а цикл вновь повторяют.

Во время заливки расплава в кокиль и в начальный период затвердевания изделия металлический массивный поддон-днище иепрерывно перемещают относительно рамки со скоростью 0,5-5 м/с, за счет чего регулируют тепловой режим формирования изделия. Обозначенные пределы скорости перемещения поддона-днища обусловлены тем, что при скорости меньше 0,5 см/с не будут обеспечиваться необходимые тепловые условия формирования отливки, так как поддои-днище практически будет неподвижен и возможен его локальный перегрев. При скорости, превыщающей 5 см/с, может происходить деформация (сминаемость) нижней поверхности формирующегося изделия. Умеиьщение или увеличение скорости продвижеиия поддона-днища в пределах 0,5-5 см/с прямо пропорционально связано с габаритными размерами отливаемых плиточных изделий. Для повыщения производительности способа кокиль может быть изготовлен многоместным (двух-, трехи т. д.). При этом за одно и то же время будет формироваться два, три или более изделий вместо одного, так как заливка одного изделия продолжается всего несколько секунд.

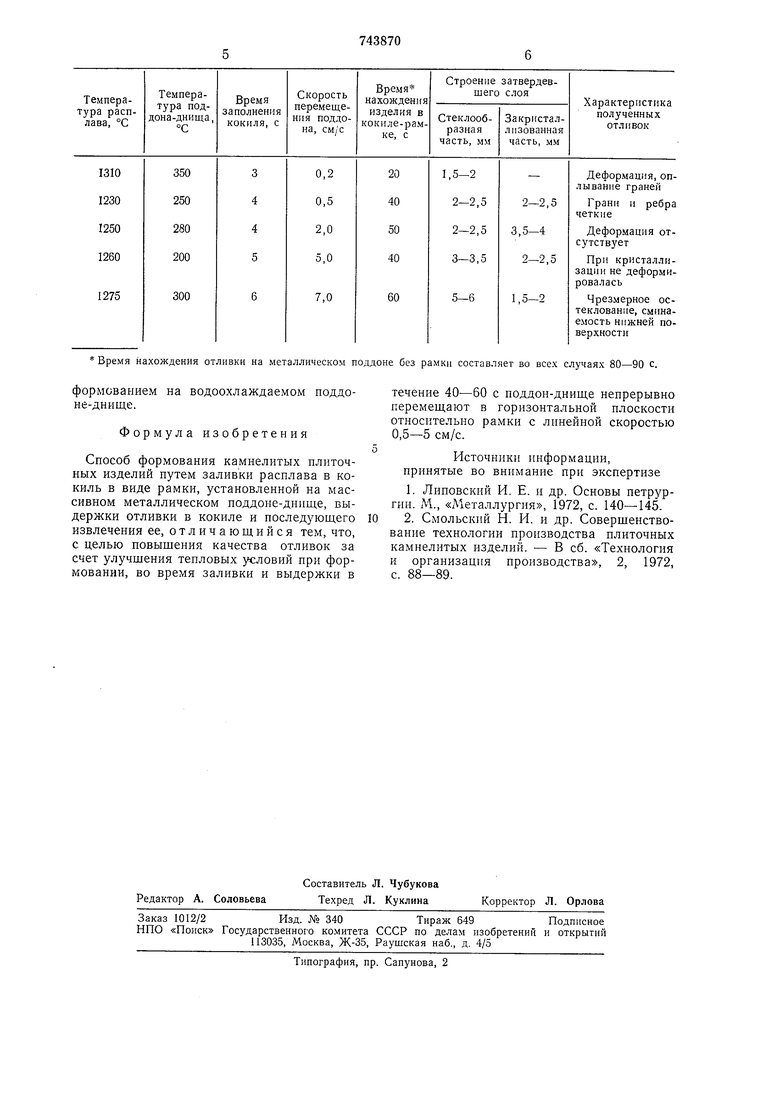

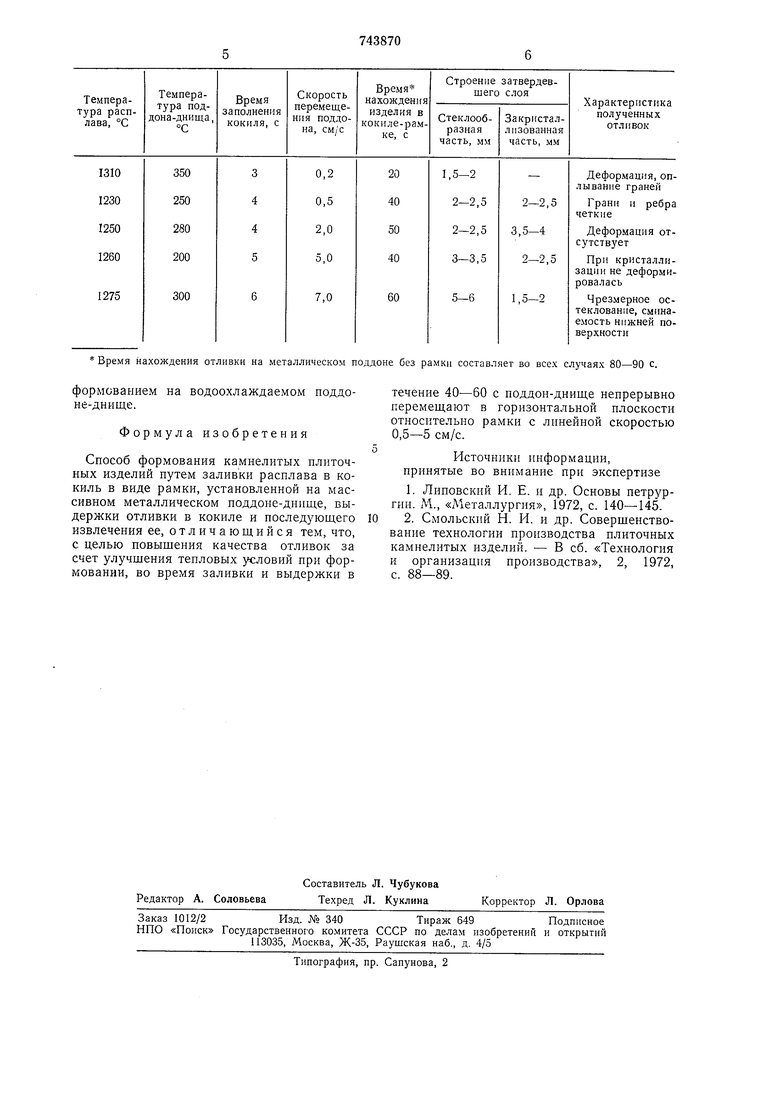

Опробование предлагаемого способа формования камнелитых плиточных изделий производили на экспериментальном участке каменного литья Института проблем литья АП УССР. Металлическую рамку для плит размером 230Х180ХЗО мм устанавливали на массивный металлический иоддон-днище толщиной 80 мм, изготовленный из обычного серого чугуна. Рамку жестко прикрепляли к стационарно установленному штативу, а металлическую плиту-днище перемещали под рамкой. Заливку расплава в кокиль и выдержку отливки в нем осуществляли при движущемся поддоие-днище. Контролировали строение затвердевщего слоя до кристаллизационной обработки.

Данные проведенных опытов сведены в таблицу.

При соблюдении оптимальных условий формования изделия не претерпевали деформации при последующей транспортировке в термическую печь и во время кристаллизации и отжига.

Камнелитые изделия, изготовленные по предлагаемому способу, отличаются хорошим качеством (соответствующим требованиям технических условий), характеризующимся уменьшением толщины остеклованного слоя и сокращением количества стеклообразной фазы в поверхиостном слое изделий, обусловленным соблюдением необходимых тепловых условий формования отливок.

Описываемым способом можно получать плиточные изделия различиых типоразмеров и коифигураций (прямоугольные, трапециевидные, круглые, овальные и т. д.).

Ожидаемый экономический эффект от применения описываемого способа получения камнелитых плиточных изделий по

предварительным расчетам составит 60- 80 тыс. руб. в год за счет снижения себестоимости продукции, увеличения выхода годных изделий на 8-10% и уменьшения эксплуатационных расходов на обслуживание формующего агрегата по сравнению с Время нахождения отливки на металлическом

формованием на водоохлаждаемом поддоне-днище.

Формула изобретения

Способ формования камнелитых плиточных изделий путем заливки расплава в кокиль в виде рамки, установленной на массивном металлическом поддоне-днище, выдержки отливки в кокиле и последующего извлечения ее, отличающийся тем, что, с целью повыщения качества отливок за счет улучшения тепловых условий при формовании, во время заливки и выдержки в

течение 40-60 с поддон-днище непрерывно перемещают в горизонтальной плоскости относительно рамки с линейной скоростью 0,5-5 см/с.

Источники информации, принятые во внимание при экспертизе

1.Липовский И. Е. и др. Основы петрургии. М., «Металлургия, 1972, с. 140-145.

2.Смольский Н. И. и др. Соверщенствование технологии производства плиточных камнелитых изделий. - В сб. «Технология и организация производства, 2, 1972, с. 88-89. поддоне без рамки составляет во всех случаях 80-90 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления камнелитных плиточных изделий | 1981 |

|

SU990525A1 |

| Способ изготовления фасонных камнелитых изделий | 1978 |

|

SU709365A1 |

| Способ изготовления рифленых камнелитых изделий | 1977 |

|

SU652133A1 |

| Способ формования камнелитых изделий с полостями и отверстиями | 1977 |

|

SU692726A1 |

| Способ получения камнелитых изделий | 1988 |

|

SU1717359A1 |

| Способ получения камнелитых изделий с поверхностным рисунком | 1981 |

|

SU996187A1 |

| Способ получения камнелитых труб | 1984 |

|

SU1333583A1 |

| Способ изготовления камнелитых изделий | 1976 |

|

SU614041A1 |

| Способ формования полых камнелитых изделий с дном | 1991 |

|

SU1790491A3 |

| Способ получения крупногабаритных камнелитых изделий | 1986 |

|

SU1447799A1 |

Авторы

Даты

1980-06-30—Публикация

1978-03-20—Подача