1

Изобретение относится к состава шихт для производства электроплавленных огнеупоров и может быть использовано при изготовлении огнеупорных изделий и материалов для стекольной и металлургической прр «ишленности, для теплоэнергетики и радиотехники.

Известна шихта для изготовления электроплавленных огнеупоров, содержащая глинозем, цирконовый концентрат, соль щелочного металла и окись хрома при следующем соотношении указанных компонентов, вес.%:

20-82

Глинозем Цирконовый кон5-40центрат

Соль щелочного

0,3-4,6 металла 12-45 М Окись хрома

Наиболее близкой к изобретению по технической сущности и достигаемому результату является шихта, включающая, вес.%:

Глинозем6-17

Цирконовый концентрат25-78 .

Окись хрома48-63

Соль щелочного

металла.1-5 2.

Высокое содержание глинозема в этик шихтах резко снижает стеклоустойчивость полученных из них огнеупоров к расплавам стекол с высоким содержанием щелочноземельных окислов .

0

Целью изобретения является повышение стеклоустойчивости к расплавам с высоким содержанием щелочноземельных окислов,

5 Поставленная цель достигается тем, что шихта для изготовления электроплавленных огнеупоров включающая, циркон овый концентрат,окись хрома и соль щелочного металла, дополнительно содержит двуокись циркония при следующем соотношении компонентов,вес.%:

Цирконовый концентрат 7.,0-52,0 Окись хрома.36-74,0

5 СоЛЁ /щелочного ме- . .

;талла0 1-3,0

- Двуокись циркония ,3,0-56,0 . .Введение в шихту двуокиси циркония обеспечивает увеличение стекло0 устойчивости получаемого из шихты

огнёупора к агрессивным расплавам, при высоких температурах, особенно к расплавам с большим содержанием щШдчнОземёльных окислов.

При увеличении содержания з акх 1 двуб1 :йсй циркония, за счет цирйШбвйгО концентрата, при отсутствии окиси алюминий из расплава кристаллизуется твердый раствор двубкисй циркония в окиси хрома (CrZr), О, , наиболее устойчивая фаэа к агрессивному воздействию расплавов с большим содержанием щелочноземельных окислов, Т э;деЯй1ййэ шихты получёйт следующим образом, ,.

Шихту плавят в электродуговой печи ДС-0,5 ёмкостью 0,5 м расплава при lesO- OOb c, при напряжении тока в 112,5-160 В и силе toika в 3-4 килоампер. Продолжительность плавки 60-80 мин. Расплав разливают в формы при температуре 18401980 С размером 160 200 )-300;

250 X 300 ч 400. Брусья сохраняют свою форму после кристаллизации и имеют плотную структуру без усадочных раковин. Усадка расплава при кристаллизации до 1,5%.

Изделия отливают в песчаных, графитовых и металлических формах, а также в формах из высокоогнеупорных материалов. Используют данный состав шихты для изготовления электроплавленных огнеупорных изделий и для стекловаренных печей при варке расплавов с большим содержанием щелочноземельных окислов, например стекла состава Е, имеющего сле5 дующий химический состав: SlO 54,0 АСгОз I4f5; 10,0, CaO 16,5, MgO 4,0, 0,5, расплавов каменного литья и некоторых металлов,

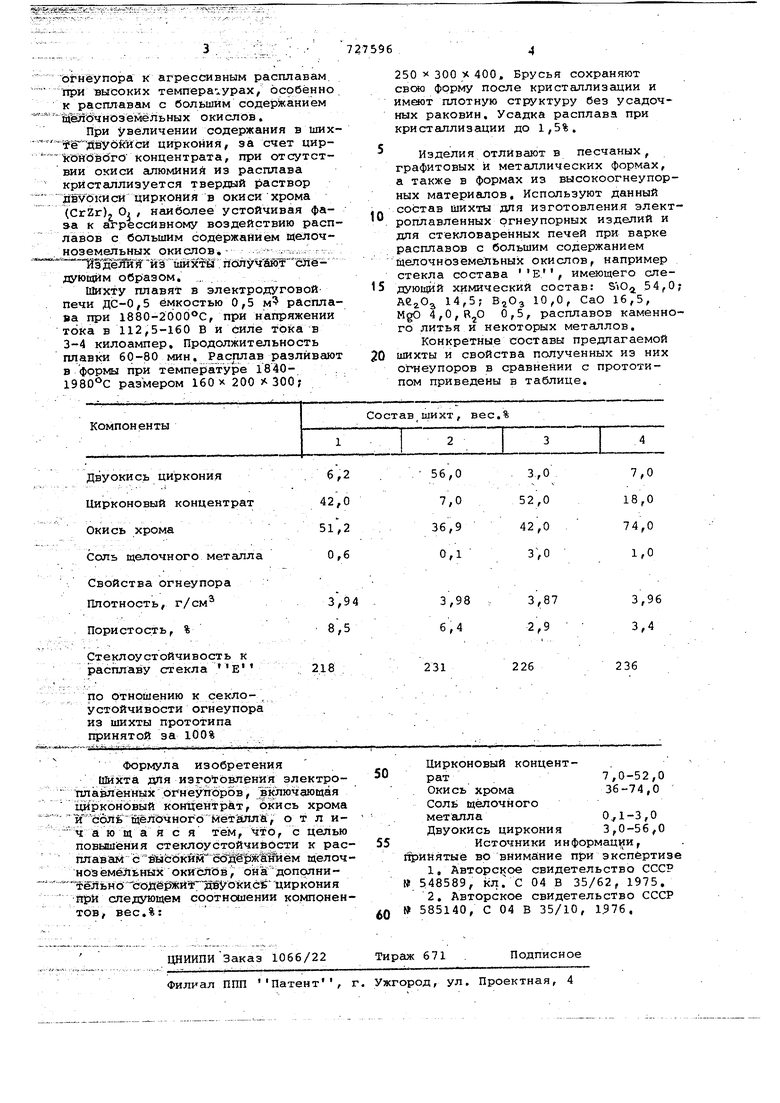

Конкретные составы предлагаемой

0 шихты и свойства полученных из них огт еупоров в сравнении с прототипом приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления электроплавленных огнеупоров | 1976 |

|

SU585140A1 |

| Шихта для изготовления электроплавленых огнеупоров | 1975 |

|

SU548589A1 |

| Шихта для изготовления электроплавленных огнеупоров | 1976 |

|

SU591441A1 |

| Способ получения электроплавленыхОгНЕупОРОВ | 1979 |

|

SU833869A1 |

| Шихта для изготовления электро- плАВлЕННыХ ОгНЕупОРОВ | 1979 |

|

SU835995A1 |

| Электроплавленый огнеупорныйМАТЕРиАл | 1979 |

|

SU814977A1 |

| Электроплавленый огнеупорный материал | 1978 |

|

SU718426A1 |

| Шихта для изготовления огнеупоров | 1979 |

|

SU881074A1 |

| Шихта для изготовления основных огнеупоров | 1975 |

|

SU541822A1 |

| Электроплавленый огнеупорный материал | 1975 |

|

SU567709A1 |

Авторы

Даты

1980-04-15—Публикация

1978-02-28—Подача