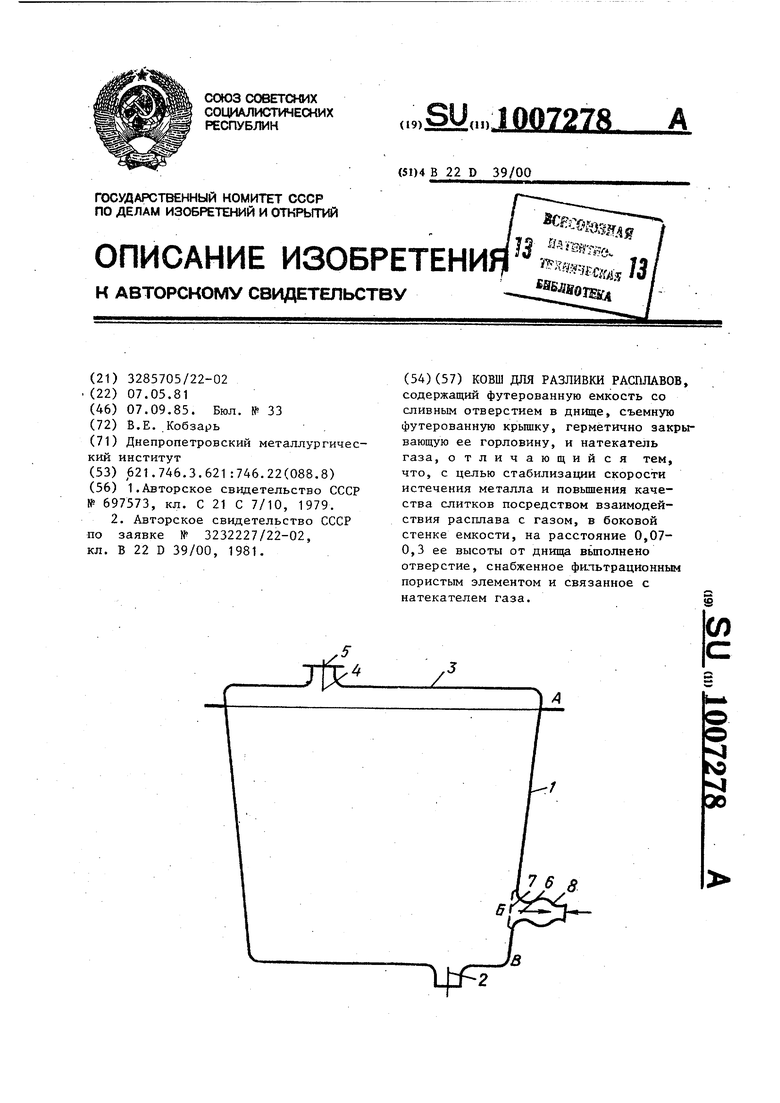

Изобретение относится к области литейного производства. Известные устройства для разливки расплавов, в частности стопорные Koamt для разливки стали, имеют слож-5 ную конструкцию стопорного или шиберного механизма, ненадежно работаю щего в условиях высоких температур, Эти устройства не обеспечивают получение качественных слитков при разли вке стали сверху из-за отсутствия возможности регулирования скорости истечения расплава и его разбрызгива ния в изложнице. Известен открытый стопорный ковш, снабженньй установленной в днище пористой фурмой для продувки металла газом ll . Однако в нем разливка металла ос тцествляется путем открывания меха нического стопора. В связи с этим за труднено регулирование скорости исте чения расплава и мощности его струи, что обусловливает разбрызгивание стгли в изложнице и неудовлетворител нре: качество слитка. При этом пористый: элемент в днище служит только ДЛЯ; продувки газом металла и функцио нально не связан с процессом разллвки. Наиболее близким по технической суш;ности и достигаемому результату к изобретению является устройство для разливки расплава f2J. Оно содер жит футерованную емкость со сливным отверстием в днище, съемную футерованную крышку, герметично закрьшаю щую ее горловину, и натекатель газа. Недостаточно высокая надежность управления скоростью слива расплава из емкости обусловлена.прогревом и расширением пропускаемого извне газа, неконтролируемым повьшением остаточно го давления в емкости ковша и,как следствие, самопроизвольным увеличением скорости истечения расплава. Это при)зодит к ухудшению качества поверхности слитка. Кроме того, недостаточн эффективно удаляются неметаллические включения из расплава. Целью изобретения является стабили зация скорости истечения металла и по вышение качества слитков посредством взаимодействия,расплава с газом. Поставленная цель достигается тем что в ковше для разливки расплавов, сод«гржащем футерованную емкость со сливным отверстием в днище, съемную футерованную крышку, герметично закры вающую ее горловину, и натекатель газа, в боковой стенке емкости на расстоянии 0,07-0,3 ее высоты от днища выполнено отверстие, снабженное фильтрационным пористым элементом и связанное с натекателем газа, На чертеже изображено предлагаемое устройство, Ковщ состоит из футерованной емкости 1 со сливным отверстием 2 в днище. Сверху емкость герметично закрыта крышкой 3,в которой выполнено дозаливочное отверстие 4, герметично закрытое пробкой 5. В стенке емкости 1 на расстоянии от днища 0,07-0,3 ее высоты выполнено сквозное отверстие 6, в котором установлен фильтрационный пористый элемент 7, отверстие 6 соединено с натекателем газа 8. Ковш работает следующим образом. Емкость 1 с временно закрытым огнеупорным песком отверстием 2 разливочного стакана устанавливается под выпускной желоб плавильного агрегата (на фиг. не показан), заполняется сверху расплавом, герметизируется крьш1кой 3, дозаполняется полностью через отверстие 4, которое закрывается пробкой 5. При закрытом натекателе газа 8 ковш устанавливается сливным отверстием 2, освобожденным под действием собственной силы тяжести от песка над кристаллизатором (на фцг. не изображен), открывается натекатель 8, и атмосферный.воздух или газ засысьшается снаружи через отверстие 6 и фильтрационный элемент 7 а полость ковша, барботирует через толщу расплава и скапливается над ним, а расплав сливается в кристаллизатор. Одновременно с этим происходит удаление из расплава неметаллических, включений ратинирующим газом, перемешивание расплава энергией пропускаемого через него газа, что также повьпиает эффективность удаления неметаллических включений с помощью разряжения в ковше. Скорость истечения расплава и всасывания газа в ковш определяется высотой столба металла, лежащего между отверстием и днищем ковша в промежутке БВ и поддерживается автоматически постоянной для всех уровней промежутка АБ при равенстве температур расплава и газа над ним. Примерное равенство температур обеспечивается тем, что газ проходя через пр ницаемый пористый элемент 7, разбивается на фильтрационные струйки, барботируёт через расплав в виде мельчайших пузьфькоВ) которые быстро прогреваются до его температуры. Пористый элемент 7, являясь проницаемым только для газа, одновременно предохраняет натекатель 8 от проникновения в него расплава.Если после опускания расплава ниже уровня Б наблюдается истечение газа из ковша наружу за счет ег,о прогрева и расширения, то, перекрывая натекатель, можно увеличить скорость, истечения расплава в кристаллизатор.

Расстояние ВВ отверстия от днища определяющее скорость слива расплава, должно быть с одной стороны достаточно большим для обеспечения требуемой скорости и времени заливки, с другой - достаточно малым для спокойного, без рабрызгивания заполнения изложниц и получения качественных слитков. Как показали эксперименты, оптимальным является расстояние, соответствующее 0,07-0, высоты емкости 1. Уменьшение расстояния БВ меньше, чем на 0,07 высоты ковша нецелесообразно из-за малого металлического напора и большой длительности заливки, а увеличение сверх 0,3 высоты ковша нерационально из-за слишком большого неталлостатического напора и скорости заливки, обусловливакищпс ухудшение качества слитков. -.

Дальнейшее увеличение расстояния БВ нежелательно, так как с увеличением расстояния отверстия от днища БВ уменьшается тотрина расплава АБ над отверстием, в результате чего сокращается время взаимодействия газа с расплавом, а это приводит, с одной стороны, к .ухудшению перемешивания расплава и снкженшр эффективности очистки его от неметаллических включений, с другой - уменьшает предварительный прогрев газа и может привести к нерегулируемому изменению скорости истечения расплава, т.е. к ухудшению качества поверхности слитков.

Таким образом, изобретение обеспечивает стабилизацию скорости истечения из ковша расплава снижение количества неметаллических включений в нем примерно на 20-30% и уменьшение на 20-25% расхода металла на зачистку слитков.

Экономический эффект в условиях Запорожского завода Днепроспецсталь от внедрения указанного ковша для разливки стали составит около 250000 руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разливки расплава | 1981 |

|

SU1081897A1 |

| Устройство для разливки расплавов | 1981 |

|

SU1047031A1 |

| Ковш для разливки расплавов | 1981 |

|

SU1026364A1 |

| Поворотный шиберный затвор для металлургических емкостей | 1989 |

|

SU1673264A1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2092271C1 |

| Способ микролегирования стали азотом | 1990 |

|

SU1731826A1 |

| Способ обработки металла газом | 1991 |

|

SU1838037A3 |

| Способ разливки стали и устройство для его осуществления | 1982 |

|

SU1034835A1 |

| Способ обработки струи расплавленного металла при разливке из ковша в металлоприемник | 1989 |

|

SU1704909A1 |

| Промежуточный ковш машины непрерывного литья заготовок | 1987 |

|

SU1563840A1 |

КОВШ ДЛЯ РАЗЛИВКИ РАСПЛАВОВ, содержащий футерованную емкость со сливным отверстием в днище, съемную футерованную крьшку, герметично закрывающую ее горловину, и натекатель газа, отличающийся тем, что, с целью стабилизации скорости истечения металла и повьшения качества слитков посредством взаимодействия расплава с газом, в боковой стенке емкости, на расстояние 0,070,3 ее высоты от днища вьшолнено отверстие, снабженное фильтрационным пористым элементом и связанное с натекателем газа. /1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3232227/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-09-07—Публикация

1981-05-07—Подача