Изобретение относится к способам управления работой многотрансформаторных машин и автоматических линий для контактной электросварки и может быть использовано в различных отраслях промышленности, в частности в автомобилестроении при сварке узлов любой конфигурации с большим количеством сварочных точек (свыше 30 точек на одном посту).

Известны способы управления контактной точечной сваркой, схемы и устройства машин с последовательным включением в работу сварочных трансформаторов, содержащие силовые коммутационные устройства в первичном контуре, блоки управления сваркой или контроллеры сварочного тока (см., например, а.с. N 774852, кл. B 23 K 11/24, 1980 г). Устройство предусматривает последовательное включение сварочных машин группами. Количество машин в группе зависит от напряжения питающей сети. В каждой группе сварка производится по стандартному циклу - сжатие, сварка, проковка, разжатие.

Недостатком данного управления, кроме пиковых нагрузок на сеть питания, является низкая производительность сварочных машин в результате повторения полного сварочного цикла каждой группой трансформаторов.

Наиболее близкой к предлагаемому техническому решению является "Система управления поточной линией контактной сварки" по а.с. СССР N 946853, кл. B 23 K 11/24, 1982 г. Она содержит несколько автономных по управлению потоков, объединенных транспортирующими устройствами, контроллеры сварочного тока, коммутаторы. Каждый контроллер управляет одной сварочной машиной в каждом цикле сварки. ЭВМ, управляющая контроллерами, включают одновременно в работу несколько контроллеров.

Недостатками этой системы управления являются следующие: наличие пиковых нагрузок, невысокая производительность сварочных машин, названная одновременным включением машин в группе при повторяемости полного сварочного цикла каждой группой, небольшой коэффициент загрузки сварочного оборудования из-за большого количества тиристорных контакторов, сварочных трансформаторов (сварочных машин), наличие токов шунта, вызванных межфазным напряжением и напряжением между электродами от применения разных режимов при сварке деталей различной толщины.

Задача, решаемая предлагаемым техническим решением, направлена на увеличение скорости сварки точек, снижение пиковых нагрузок на сеть питания и снижение установочной мощности машины. Указанную задачу решают следующим образом: все точки и электроды с их приводами для сварки этих точек на посту многотрансформаторной сварочной машины разделяют на четыре группы, совмещают время сварки первой группы электродов с временем сжатия электродов второй группы, с временем перемещения электродов третьей группы к месту сварки и с временем разжатия электродов четвертой группы. Время сжатия электродов задают один раз перед сваркой первой точки первой группы. Время выдержки электродов под давлением после сварки задают только для последней точки в последней группе. В регуляторах циклов сварки используют один счетчик времени протекания сварочного тока, а функции отсчета времени сжатия электродов перед сваркой первой точки в первой группе и выдержку электродов под давлением после сварки последней точки в последней группе выполняет ЭВМ.

Схема содержит сварочные трансформаторы, тиристорные контакторы, управляющие входы которых соединены с выходами регуляторов циклов сварки, а выходы - со сварочными трансформаторами, ЭВМ, задающую очередность работы регуляторов и номер режима сварки, регуляторы циклов сварки, имеющие по одному счетчику времени длительности протекания сварочного тока. Входы счетчиков регуляторов соединены с выходами ЭВМ, а выходы счетчиков регуляторов - со входами ЭВМ.

В связи с совмещением операции сварки с операциями перемещения групп электродов, сжатием и их разжатием, появилась возможность выполнения непрерывной последовательной сварки по одной точке, сократилось время цикла, увеличилась скорость сварки, снизилась установочная мощность машины и пиковые нагрузки на сеть питания.

В прототипе имеет место следующее: одновременно включают несколько сварочных машин (до 6-ти), время сжатия электродов перед сваркой и время выдержки электродов под давлением после сварки задают отдельно для каждой машины, каждая машина работает по стандартной циклограмме: сжатие, сварка, проковка, разжатие, общее время цикла работы машины (линии) сокращают за счет одновременной работы сварочных машин в группе, повышенная установочная мощность, большое количество сварочных машин (трансформаторов, тиристорных контакторов).

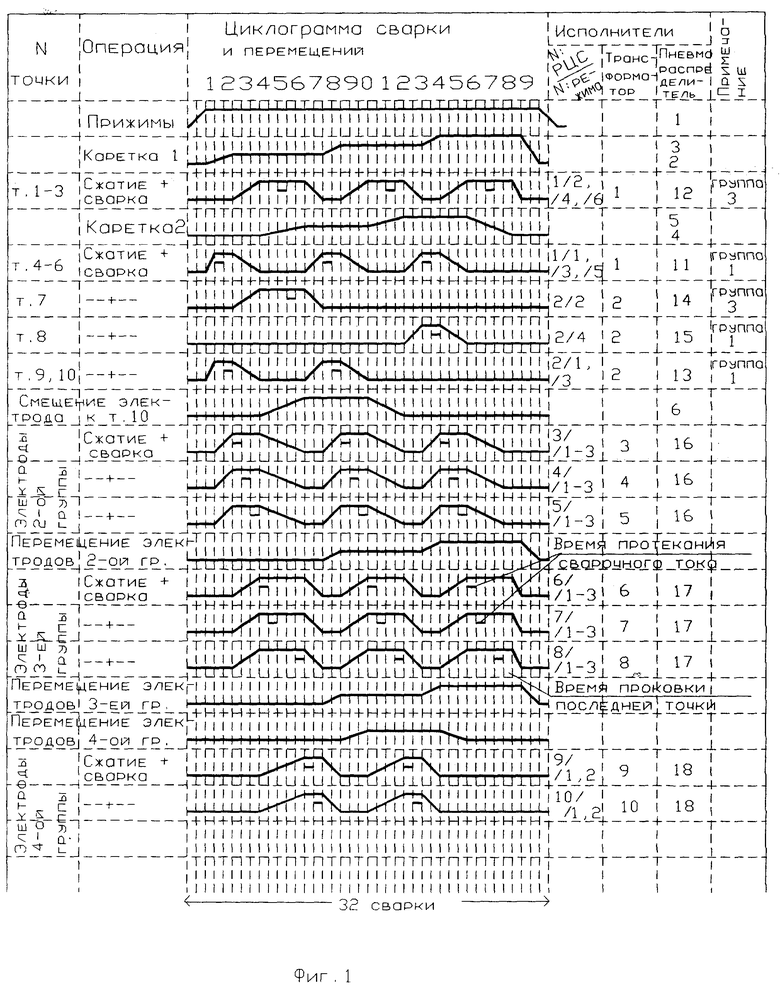

На фиг. 1 показана циклограмма, поясняющая сущность способа управления работой многотрансформаторной сварочной машины; на фиг. 2 изображена схема, реализующая способ.

Схема управления работой многотрансформаторной сварочной машины состоит из сварочных трансформаторов, первичные обмотки каждого из них последовательно соединены с тиристорными контакторами, управляющие входы которых соединены с выходами регуляторов циклов сварки, которые содержат по одному счетчику времени длительности протекания сварочного тока. Входы счетчиков регуляторов циклов сварки соединены с выходами ЭВМ, а выходы счетчиков - с входами ЭВМ.

ЭВМ задает номер режима и очередность работы регуляторов циклов сварки, отсчитывает время сжатия электродов перед сваркой первой точки первой группы и время выдержки электродов под давлением после сварки последней точки в последней группе.

Реализация способа управления работой многотрансформаторной сварочной машины с помощью данной схемы осуществляется следующим образом.

В начале цикла сварки ЭВМ по программе выдает команду на сжатие по одной паре электродов первой группы (т.4, т.9) от трансформаторов ТС1 и ТС2 и одновременно на перемещение электродов третьей группы к месту сварки, задает номер режима сварки РЦС1 и РЦС2 и начинает отсчет времени сжатия электродов перед сваркой первой точки. После отсчета времени сжатия электродов Т1 ЭВМ выдает команду "пуск" на вход регулятора цикла сварки - РЦС1 для запуска его в работу и команду на сжатие электродов второй группы (см. фиг. 1). РЦС1 выдает сигнал тиристорному контакту ТК1 для его включения, а счетчик РЦС1 начинает отсчет времени длительности протекания сварочного тока Тсв.1 согласно заданному режиму. Происходит сварка первой точки (т. 4). Регулятором РЦС1 отключается тиристорный контактор ТК1 после отсчета времени протекания сварочного тока Тсв.1, с выхода Б регулятора РЦС1 поступает сигнал на вход ЭВМ от окончании работы РЦС1. ЭВМ определяет очередность запуска следующего РЦС в группе, выдает команду "пуск" на вход счетчика РЦС. РЦС2 аналогично запускает тиристорный контактор ТК2 в работу. После окончания сварки последней точки (т. 9) в первой группе ЭВМ выдает команду на запуск РЦС3 во второй группе и команду на сжатие по одной паре электродов от каждого трансформатора третьей группы и команду на разжатие электродов первой группы. После окончания сварки последней точки во второй группе счетчик времени длительности протекания сварочного тока в РЦС5 вновь выдает команду ЭВМ. После этого ЭВМ производит запуск сварки первой точки в третьей группе и одновременное сжатие по одной паре электродов от каждого трансформатора четвертой группы, команду на разжатие электродов второй группы и команду на перемещение электродов первой группы к новому месту сварки. После окончания сварки третьей группы ЭВМ выдает команду счетчику регулятора четвертой группы - РЦС9 и одновременно команды на разжатие электродов третьей группы, на сжатие электродов первой группы и перемещение электродов второй группы и т.д. После окончания сварки последней точки в последней группе ЭВМ отсчитывает время выдержки электродов под давлением Т2 после сварки последней точки. Процесс сварки на многотрансформаторной сварочной машине заканчивается.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ УЗЛОВ | 1995 |

|

RU2100160C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПАРАМЕТРОВ РЕЖИМА ТОЧЕЧНОЙ СВАРКИ НА МНОГОТРАНСФОРМАТОРНОЙ МАШИНЕ КОНТАКТНОЙ СВАРКИ | 1996 |

|

RU2113952C1 |

| ЭЛЕКТРИЧЕСКАЯ СХЕМА СВАРОЧНОГО АГРЕГАТА | 1994 |

|

RU2090324C1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Система управления поточной линией контактной сварки | 1980 |

|

SU946853A1 |

| МНОГОЭЛЕКТРОДНОЕ УСТРОЙСТВО ДЛЯ КОНТАКТНОЙ СВАРКИ АРМАТУРНОЙ СЕТКИ | 2009 |

|

RU2424882C1 |

| Регулятор сварочного цикла однофазных машин контактной сварки | 1984 |

|

SU1225739A1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ НАПРЯЖЕНИЯ В ЭЛЕКТРОДУГОВЫХ ПРОЦЕССАХ | 1998 |

|

RU2138843C1 |

| Устройство для многоточечной контактной сварки | 1989 |

|

SU1696218A1 |

| Машина для контактной стыковой сварки непрерывным оплавлением | 1979 |

|

SU1039668A1 |

Изобретение относится к сварочной технике и может быть использовано в машиностроении, в частности в автомобилестроении при сварке узлов любой конфигурации с большим количеством сварочных точек. Технический результат - увеличение скорости сварки точек, снижение пиковых нагрузок на сеть питания и снижение установочной мощности машины. Существо изобретения заключается в том, что все точки и электроды с их приводами для сварки на каждом посту многотрансформаторной сварочной машины разделяют на четыре группы, совмещают время сварки одной группы электродов с временем сжатия электродов другой группы, с временем перемещения электродов третьей группы к месту сварки и с временем разжатия электродов четвертой группы, функции отсчета времени сжатия электродов перед сваркой, время выдержки электродов под давлением после сварки выполняет ЭВМ, время сжатия электродов перед сваркой задают один раз для первой точки в первом цикле, время выдержки электродов под давлением после сварки задают после сварки последней точки последнего цикла, выходы ЭВМ соединены с входами счетчиков регуляторов, а выходы счетчиков - с входами ЭВМ, регуляторы циклов сварки имеют один счетчик времени длительности протекания сварочного тока. 2 с.п. ф-лы, 2 ил.

| Система управления поточной линией контактной сварки | 1980 |

|

SU946853A1 |

| Машина для многоточечной контактной сварки | 1979 |

|

SU867563A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| US 5166491, 24.11.92. | |||

Авторы

Даты

1999-06-10—Публикация

1998-02-04—Подача