Изобретение относится к смазочным материалам, в частности к составам концентратов для приготовления водных смазочно-охлаждающих жидкостей (СОЖ) в концентрации 1-20%, и может быть использовано при холодной обработке (прокатка, волочение) как черных, так и цветных металлов.

Для уменьшения напряжений трения и снижения количества продуктов износа применяются добавки серу-хлор-фосфорсодержащих веществ. Например, спиртовых, эфиров, фосфатов или фосфитов, растворимых в воде при низкой температуре, но не растворимых при температуре, до которой нагревается раствор при работе (патент США N 3676345, класс 252-47.51, опубликовано 11.07.72 г.).

Недостатком применения этих соединений является то, что при нагреве объема СОЖ присадки выделяются в виде осадков, загрязняют систему подачи СОЖ и их количество в растворе резко падает.

Наиболее близким по составу и технической сущности является концентрат для приготовления СОЖ для холодной и теплой обработки металлов, включающий смесь минерального масла с природными и синтетическими жирами в количестве 80 мас.ч. (в пересчете на концентрат), стеарокс, в качестве эмульгатора - 20 мас. ч. и в качестве добавки - оксиэтилированный спирт (а.с. N 253285, C1OM1/04, опубликовано 30.09.69 г.).

Применение жиров приводит к значительному снижению напряжений трения, однако их присутствие в СОЖ одновременно приводит к увеличению количества продуктов износа, особенно если преобладают непредельные жиры. Присутствие металлической пыли на поверхности металла при отжиге после пластической деформации является катализатором при термическом распаде остатков углеводородов смазки с образованием сажи.

Задачей заявляемого изобретения является исключение указанных недостатков, а именно, создание концентрата для смазочно-охлаждающей жидкости, техническим результатом от использования которой при холодной обработке металлов давлением является уменьшение напряжения трения при длительной эксплуатации и нагреве до 90oC и обеспечение минимального количества продуктов износа и сажеобразования при последующем отжиге.

Указанный результат достигается за счет того, что концентрат, включающий в свой состав природный и/или синтетический жиры, минеральное масло и эмульгатор, дополнительно содержит триарилфосфат на каменноугольной основе и диметилдитиофосфат цинка при следующем соотношении компонентов, мас.ч.:

Природный и/или синтетический жир - 21,0-47,0

Минеральное масло - 24,3-65,7

Эмульгатор - 13,0-27,0

Триарилфосфат на каменноугольной основе - 0,2-1,2

Диметилдитиофосфат цинка - 0,1-0,5

Предлагаемые добавки триарилфосфат на каменноугольной основе и диметилдитиофосфат цинка являются маслорастворимыми и нерастворимыми в воде соединениями фосфора, что исключает выделение их в осадок при нагреве в процессе эксплуатации эмульсии и обеднение СОЖ веществами, влияющими на снижение износа.

Концентрат изготавливается смешиванием компонентов. Сначала смешиваются минеральное масло и жиры в соотношении от 1-4 до 4-1. Затем добавляются эмульгатор и добавки фосфорных соединений: триарилфосфат на каменноугольной основе и деметилдитиофосфат цинка. В качестве жиров могут использоваться как природные, так и синтетические жиры: шерстный жир, различные животные жиры, подсолнечное и хлопковое масло, оксиэтилированные сульфированные жиры.

В качестве эмульгатора - известные эмульгаторы: олеиновая кислота, омыленная триэтаноламином, стеарокс-6 и др.

Для получения СОЖ приготавливается 1-20%-ный водный раствор концентрата путем простого смешения.

В процессе трения металла по инструменту неизбежны отдельные точки интерметаллического контакта, разрушение которых сопровождается высокотемпературными микровспышками порядка сотен, до тысячи градусов. Средняя температура трущихся поверхностей, например, при прокатке часто превышает 200oC, а давление при этом свыше 10000 атм. Этих условий достаточно для разложения углеводородов смазки и присадок. Обычное масло дает углеродистый осадок, фиксируемый на поверхности металла после прокатки, волочения, наряду с металлическими продуктами износа. Предлагаемые присадки в этих условиях дадут также соединения фосфатов, реагирующие с металлом. Известно, что металлофосфаты являются хорошими антиизносными смазками. Не исключено, что при высоких температурах и давлении предлагаемые присадки образуют на поверхности тончайшие защитные пленки более сложного состава. На этих явлениях и основывается эффект их антиизносного действия.

При оценке смазочного действия в качестве показателя принято значение напряжения трения металла по инструменту. Прямое его измерение в таких процессах затруднено, поэтому использован косвенный метод определений напряжений трения по давлению. При прокатке с различными смазками давление и деформации измерялись. Затем методом обратного счета, по известным давлениям, деформациям и пределу текучести металла рассчитывалось напряжение трения. Методика расчета изложена в книге: Белосевич В.К. "Трение, смазка и теплообмен при холодной прокатке", М.: Металлургия, 1982 г. Чем выше напряжения трения, тем выше давление и мощность прокатки.

Для определения образования продуктов износа использовались образцы стали толщиной 0,5-0,6 мм после прокатки с использованием испытуемой СОЖ в 3%-ной концентрации в воде на стане с диаметром рабочих валков 300 мм пропусков с толщины 1,1 мм. При этом измерялось давление металла на валки, что позволило определить расчетную величину напряжения трения. Прокатанные образцы погружались в ванну с очищенным бензином для удаления маслорастворимого остатка смазки. После просушивания в течение пяти минут при 40-45oC образцы взвешивались. После взвешивания удаление сухого остатка продуктов износа осуществлялось путем протирки спирто-бензиновой смесью (1:1) с помощью фильтровальной бумаги. После повторной сушки проводилось повторное взвешивание и по разнице в массе определялось количество сухих остатков на поверхности в мг/м2.

Определение склонности остатков смазки к образованию сажистых налетов при отжиге производилось путем имитации отжига рулона ленты в печи, когда нагрев осуществляется преимущественно с торца рулона. При этом, когда температура в центре рулона достигает 200-350oC, происходит возгонка остатков смазки без ее разложения. На кромке рулона температура при этом составляет 500-550oC. При каталитическом действии твердых продуктов износа - металлической пыли и частиц аморфного углерода - возгоняющиеся из центра рулона углеводородные остатки смазки в результате термического разложения образуют сажу, которая осаждается на металле. Полоски проката длиной 300 мм в плотном пакете из 5-6 штук помещались в термоизолированную трубу, один конец которой с высовывающимися из него на 5 мм образцами открыт в печное пространство. Печь нагревается до температуры 550-600oC, и в нее помещаются термоизолированные трубы с образцами. Наружный торец образцов, открытый в печь, быстро нагревается до 550oC. Противоположный конец образцов медленно прогревается до 300-400oC. После 2-часовой выдержки образцы извлекаются из печи, охлаждаются и распаковываются. На наружном конце образцов образуется полоска сажи, ширина которой колеблется от 15 до 50 мм. Ширина сажистой полосы (длины по образцу) и характеризует склонность СОЖ к образованию сажи.

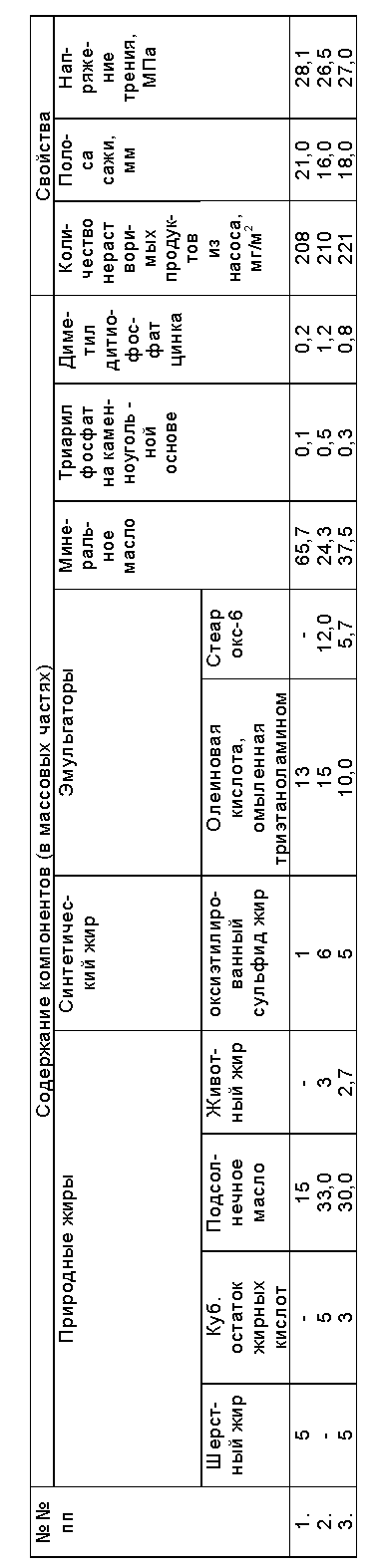

Склонность эмульсий (3% концентраций к воде) к образованию продуктов износа и сажеобразованию, а также величина напряжения трения в зависимости от состава приведена в таблице (см. в конце описания).

Для сравнения данных таблиц укажем широкоприменяемый эмульсол-Т, который обеспечивает при прокатке количество продуктов износа в тех же условиях: 350 мг/м2, полосу сажи - до 45 мм, а напряжение трения 34 МПа. Из данных таблиц видно, что напряжение трения ниже, чем у эмульсиола-Т, что объясняется наличием в предлагаемых составах жиров. Влияние добавки диметилдитиофосфата исчерпывается при 0,5%. Дальнейшее увеличение не дает эффекта, а при количестве менее 0,1% его влияние не ощущается. Для триарилфосфата на каменноугольной основе эти пределы от 0,2 до 1,2%. Количество продуктов износа и особенно сажеобразование при применении предлагаемого состава существенно ниже, чем целиком зависит от фосфатных присадок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2311448C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПРИРАБОТКИ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2054031C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2000 |

|

RU2205074C2 |

| СМАЗОЧНЫЙ КОНЦЕНТРАТ ДЛЯ СМАЗКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1994 |

|

RU2072390C1 |

| ДОБАВКА К СМАЗОЧНЫМ МАСЛАМ И ПЛАСТИЧНЫМ СМАЗКАМ | 2014 |

|

RU2584155C2 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 1998 |

|

RU2144944C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ПОЛОСЫ | 2003 |

|

RU2238988C1 |

| КОНЦЕНТРАТ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ (СОЖ) ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2368651C1 |

| ПЛАКИРУЮЩИЙ КОНЦЕНТРАТ | 2004 |

|

RU2247768C1 |

| КОНЦЕНТРАТ ТЕХНОЛОГИЧЕСКОГО СРЕДСТВА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1998 |

|

RU2148622C1 |

Концентрат может быть использован для изготовления водных СОЖ концентрацией 1-20%, применяемых в процессах обработки металлов давлением - прокатке, волочении, штамповке. Концентрат содержит жиры, минеральное масло, эмульгаторы и отличается от известных добавкой присадок триарилфосфата на каменноугольной основе (0,2-1,2%) и диметилдитиофосфата цинка (0,1-0,5%). В результате уменьшается количество продуктов износа на поверхности металла и снижается образование сажистых налетов при отжиге. 1 табл.

Концентрат для приготовления смазочно-охлаждающей жидкости для холодной обработки металлов давлением, включающий природный и/или синтетический жир, минеральное масло и эмульгатор, отличающийся тем, что он дополнительно содержит триарилфосфат на каменноугольной основе и диметилдитиофосфат цинка при следующем соотношении компонентов, мас. ч.:

Природный и/или синтетический жир - 21,0 - 47,0

Минеральное масло - 24,3 - 65,7

Эмульгатор - 13,0 - 27,0

Триарилфосфат на каменноугольной основе - 0,2 - 1,2

Диметилдитиофосфат цинка - 0,1 - 0,5

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ ХОЛОДНОЙ И ТЕПЛОЙ ОБРАБОТКИ МЕТАЛЛОВ | 0 |

|

SU253285A1 |

| Смазка для холодной обработки металлов давлением | 1973 |

|

SU493501A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910739A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU910749A1 |

| ТЕХНОЛОГИЧЕСКОЕ МАСЛО ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1991 |

|

RU2024600C1 |

| US 4717490 А, 05.01.84 | |||

| DE 3712133 А1, 20.10.88 | |||

| DE 3712134 А1, 27.10.88. | |||

Авторы

Даты

1999-06-10—Публикация

1997-11-25—Подача