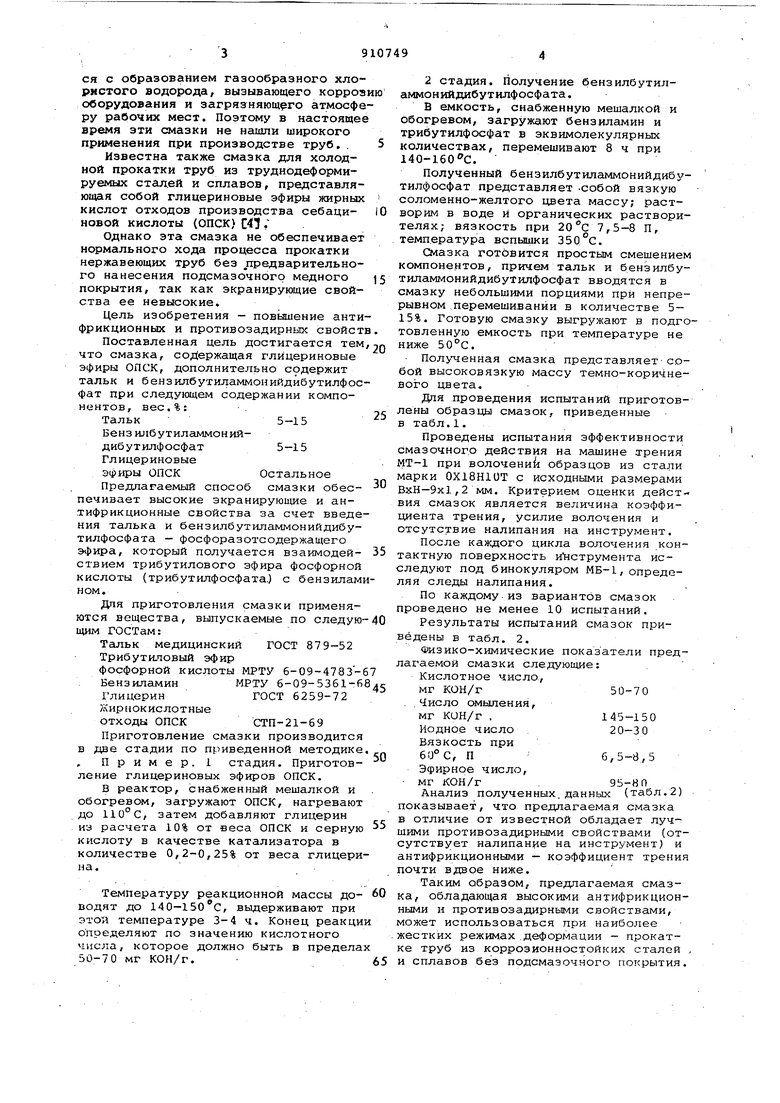

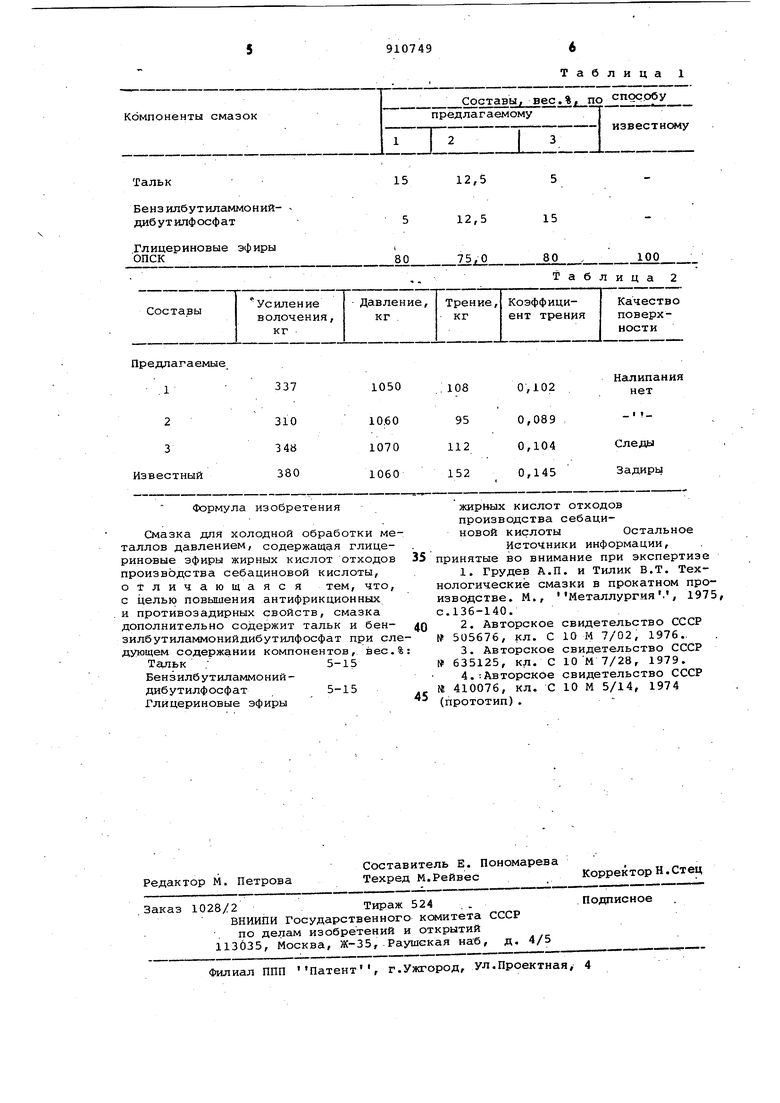

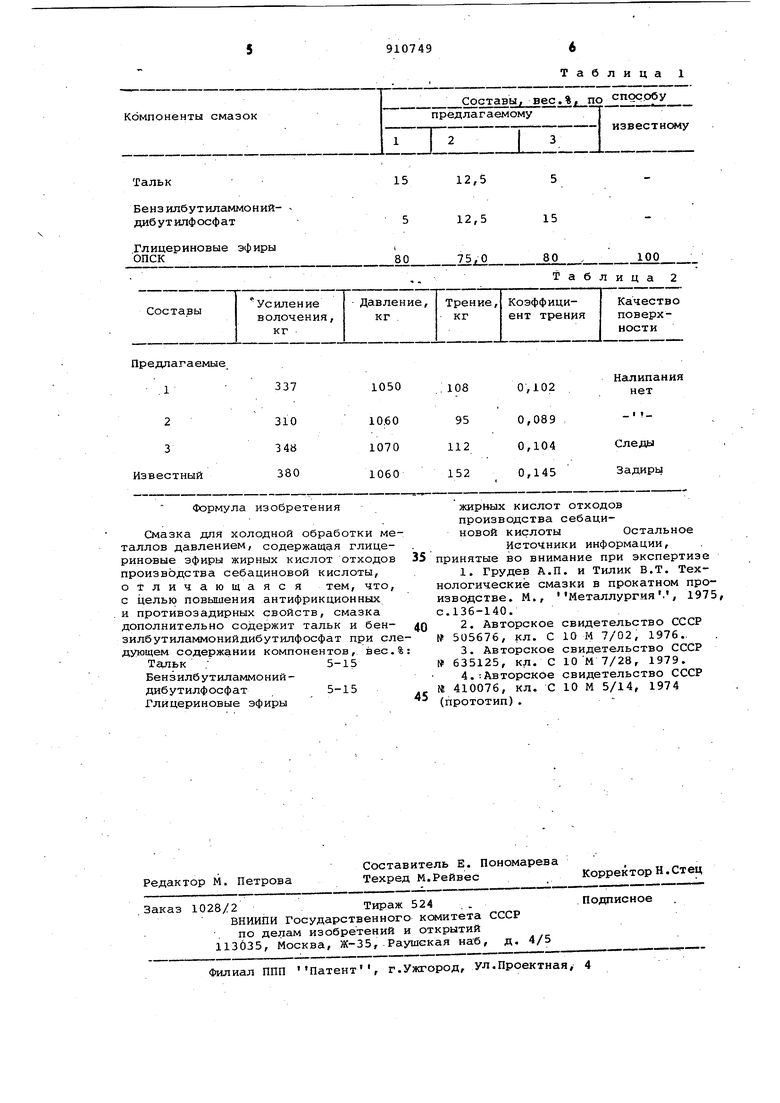

Изобретение относится к холодной 1обработке металлов давлением и может быть использовано для прокатки труб из коррозионностойких сталей и сплаПри прокатке труб из коррозионностойких сталей (ОХ18Н10Т, 844Б и др. используются касторовое масло в сочетании с твердыми наполнителями (таль окись цинка) и подсмазочным медным покрытием. Касторовое масло является универсальной смазкой для производства труб из нержавеющих сталей, так как обеспечивает прокатку тРУб на всех типах размеров станов. Исключительные смазочные -свойства касторового объясняются особенностями его жирно-кислотного состава. В нем содержится до 80% рицинолевой кислоты, которая в условиях высоких температур и давлений, возникающих в очаге деформации, может превращаться в изоолеиновую кислоту, имеющую высокие смазочные свойства 1. К недостаткам касторового масла (как технологической смазки прежде всего) относится его высокая стоимост и дефицитность. Кроме того, без напол нителей и подсмазочных покрытий касто ровое масла не обеспечивает нормгшьно го хода процесса прокатки. Нанесение и удаление подсмазочных покрытий усложняет технологию производства труб, снижает качество поверхности и в раде случаев механические свойства готовых труб вследствие многократной обработки в кислотных растворах. Известна смазка для холодной прокатки труб из нержавеющих стгшей и сплавов, содержащая, вес.%: хлорпаря фин 35-45; полиоксиэтилированные алкилфенолы 35-40; окись цинка 10-20; триэтаноламин 1-4; политетрафторэтилен 1-6. Высокие экранирующие свойства этой смазки позволяют осуществлять прокатку труб без подсмазочного омеднения поверхности 2. Однако в состав этой смазки входят биологич ески неразлагаемые поверхностно-активные вещества - полиоксиэтилированные алкилфено.пы. На основе хлорпарафинов разработана также смазочная композиция для прокатки труб из труднодеформируемых сталей без подсмазочного медного покрытия 3 . Однако в состав этой смазки.входит большое количество хлорпарафинов (до 60-80%), которые при повышенных температурах в очаге.деформации разлагаются с образованием газообразного хлористого водорода, вызывающего корроз оборудования и загрязняющего атмосфе ру рабочих мест. Поэтому в настоящее время эти смазки не нашли широкого применения при производстве труб, . Известна также смазка для холодной прокатки труб из труднодеформируемых стадей и сплавов, представляющая собой глицериновые эфиры жирных кислот отходов производства себациновой кислоты (ОПСК) t. Однако эта смазка не обеспечивает нормального хода процесса прокатки нержавеющих труб без предварительного нанесения подсмазочного медного покрытия, так как экранирующие свойства ее невысокие. Цель изобретения - повышение анти фрикционных и противозадирных свойст Поставленная цель достигается тем что смазка, содержащая глицериновые эфиры ОПСК, дополнительно содержит тальк и бензилбутиламмонийдибутилфос фат при следующем содержании компонентов, вес.%: Тальк 5-15 Бензилбутиламмонийдибутилфосфат5-15Глицериновые эфиры ОПСКОстальное Предлагаемый способ смазки обеспечивает высокие экранирующие и антифрикционные свойства за счет введе ния талька и бензилбутиламмонийдибутилфосфата - фосфоразотсодержащего эфира, который получается взаимодействием трибутилового эфира фосфорной кислоты (трибутилфосфата.) с бензилам ном. Для приготовления смазки применяются вещества, выпускаемые по следую щим ГОСТам: Тальк медицинский ГОСТ 879-52 Трибутиловый эфир фосфорной кислоты МРТУ 6-09-4783БензиламинМРТУ 6-09-5361-6 ГлицеринГОСТ 6259-72 ЖирЕЮКислотные отходы ОПСКСТП-21-69 Приготовление смазки производится в две стадии по приведенной методике Пример, i стадия. Приготовление глицериновых эфиров ОПСК. В реактор, снабженный мешалкой и обогревом, загружают ОПСК, нагревают до 110°С, затем добавляют глицерин из расчета 10% от веса ОПСК и серную кислоту в качестве катализатора в количестве 0,2-0,25% от веса глицери на. Температуру реакционной массы доводят до 140-150°С, выдерживают при ЭТОЙ температуре 3-4 ч. Конец реакци определяют по значению кислотного числа, которое должно быть в предела 50-70 мг КОН/Г. 2 стадия. Получение бензилбутиламмонийдибутилфосфата. В емкость, снабженную мешалкой и обогревом, загружают бензиламин и трибутилфосфат в эквимолекулярных количествах, перемешивают 8 ч при 140-160С. Полученный бензилбутиламмонийдибутилфосфат представляет -собой вязкую соломенно-желтого цвета массу; растворим в воде И органических растворителях; вязкость при 20с 7,5-8 П, температура вспышки 350°С. смазка готовится простым смешением компонентов, причем тальк и бензилбутиламмонийдибутилфосфат вводятся в смазку небольшими порциями при непрерывном перемешивании в количестве 5- 15%. Готовую смазку выгружают в подготовленную емкость при температуре не ниже 50С. Полученная смазка представляет-собой высоковязкую массу темно-коричневого цвета. Для проведения испытаний приготовлены образцы смазок, приведенные в табл.1. Проведены испытания эффективности смазочного действия на машине трения МТ-1 при волочени образцов из стали марки ОХ18Н10Т с исходными размерами ВхН-9x1,2 мм. Критерием оценки действия смазок является величина коэффициента трения, усилие волочения и отсутствие налипания на инструмент. После каждого цикла волочения контактную поверхность инструмента исследуют под бинокуляром МБ-1, определяя следы налипания. По каждому-ИЗ вариантов смазок проведено не менее 10 испытаний. Результаты испытаний смазок приведены в табл. 2. Физико-химические показатели предлагаемой смазки следующие: Кислотное число,, мг КОН/Г50-70 . Число омыления, мг КОН/Г ,145-150 Йодное число .20-30 Вязкость при 60°С, П 6,5-8,5 Эфирное число, мг КОН/Г . 95-80 Анализ полученных, данных (табл.2) показывает, что предлагаемая смазка в отличие от известной обладает лучшими противозадирными свойствами (отсутствует налипание на инструмент) и антифрикционными - коэффициент трения почти вдвое ниже. Таким образом, предлагаемая смазка, обладающая высокими антифрикционными и противоэадирныгди свойствами, может использоваться при наиболее .жестких режимах .деформации - прокатке труб из коррозионностойких сталей , и сплавов без подсмазочного покрытия.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной прокатки | 1980 |

|

SU899640A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1981 |

|

SU968060A1 |

| Смазка для холодной обработки металлов давлением | 1982 |

|

SU1059000A1 |

| Смазка для холодной обработки металлов давлением | 1981 |

|

SU981352A1 |

| Смазка для холодной обработки металлов давлением | 1988 |

|

SU1567612A1 |

| Смазка для холодной обработки металлов давлением | 1975 |

|

SU540908A1 |

| Смазка для холодной обработки металлов давлением | 1974 |

|

SU496298A1 |

| Способ получения технологической смазки для холодной обработки металлов давлением | 1988 |

|

SU1595892A1 |

| Смазка для холодной обработки металлов давлением | 1990 |

|

SU1772142A1 |

| Смазка для холодной обработки металлов давлением | 1983 |

|

SU1168590A1 |

Предлагаемые

Формула изобретения

Смазка для холодной обработки металлов давлением, содержащая глицериновые эфиры жирных кислот отходов производства себациновой кислоты, отличающаяся тем, что, с целью повышения антифрикционных и противозадирных свойств, смазка дополнительно содержит тальк и бензилбутиламмонийдибутилфосфат при следующем содержании компонентов, вес.%

Тальк ;5-15

Бен 3 илб утиламмонийдибутилфосфат 5-15

Глицериновые эфиры

Налипания нет

Следы Задирьа

жирных кислот отходов производства себациновой кислоты Остальное

Источники информации,

принятые во внимание при экспертизе 1. Труден А.П. и Тилик В.Т. Технологические смазки в прокатном производстве. М., Металлургия., 1975, с.136-140. 2. Авторское свидетельство СССР

505676, кл. С 10 М 7/02, 1976.. 3. Авторское свидетельство СССР № 635125, кд. С 10М 7/28, 1979.

(прототип).

Авторы

Даты

1982-03-07—Публикация

1980-07-07—Подача