(54) УСТАНОВКА ДЛЯ ЛИТЬЯ .КЕРАМИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| В ПТ Б и.г:- 'v;n::;-pTmi k-t;;-.; u.J-'k.:-r ;ijJ | 1973 |

|

SU393093A1 |

| ЛИТЬЕВАЯ ФОРМА | 1997 |

|

RU2131807C1 |

| Литьевая форма | 1975 |

|

SU540747A1 |

| Литьевая машина для пластмасс | 1987 |

|

SU1694406A1 |

| Установка для литья деталей из термопластичных материалов | 1983 |

|

SU1130490A1 |

| Устройство для ротационного выдавливания | 1987 |

|

SU1493355A1 |

| Устройство для сборки под сварку труб с фланцами | 1987 |

|

SU1418023A1 |

| Устройство для горячего литья плоских керамических изделий | 1973 |

|

SU451526A1 |

| Установка для литья под давлением роторов электродвигателей | 1982 |

|

SU1066736A1 |

| Устройство для литья изделий из реактопластов | 1982 |

|

SU1024286A1 |

1

Изобретение относится к производству керамических изделий методом горячего литья под давлением и может использоваться в электронной и радиотехнической промышленности при оформлении изделий из термопластичных шликеров.

Известна установка для литья под низким давлением, включаюш,ая форму, гидроцилиндр и двуплечий рычаг, кинематически связанные между собой 1.

Наиболее близкой к предлагаемой является установка для литья керамических изделий, включаюш,ая установленные на станине литьевую форму, соединенную с пинолью, лоток, скребок и прижимное устройство, выпблненное в виде силового цилиндра, шток которого соединен с литьевой формой, причем прижимное устройство посредством цепной передачи связано с лотком и скребком 2.

Недостатком известных установок является низкая производительность, так как заполнение шликером формы и съем изделий осушествляется вручную.

Цель изобретения - повышение производительности.

Поставленная цель достигается тем, что установка для литья керамических изделий, включающая установленные на станине литьевую форму, соединенную с пинолью, лоток, скребок и прижимное устройство, выполненное в виде силового цилиндра, шток которого соединен с литьевой формой, причем прижимное устройство посредством цепной передачи связано с лотком и скребком, снабжена смонтированным на станине дополнительным силовым цилиндром, стойкой с шарнирно закрепленным на ней под10пружиненным рычагом, закрепленной на приноли обоймой, зубчатой ггередачей, установленной на приводном валу цепной передачи, причем один конец штока дополнительного силового цилиндра выполнен в виде ts рейки, кинематически связанной через зубчатую и цепную передачи с лотком и скребком, а другой конец выполнен с пазом, при этом подпружиненный рычаг одним концом размещен в пазу щтока, а другим - в обойме.

20

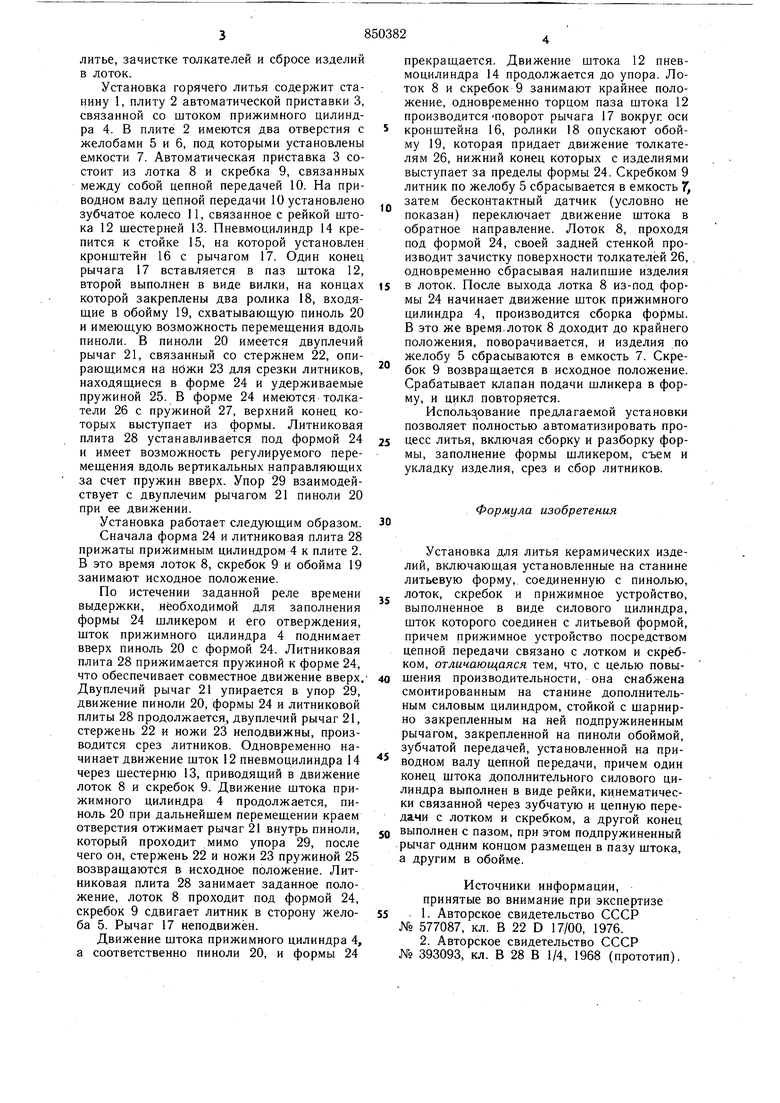

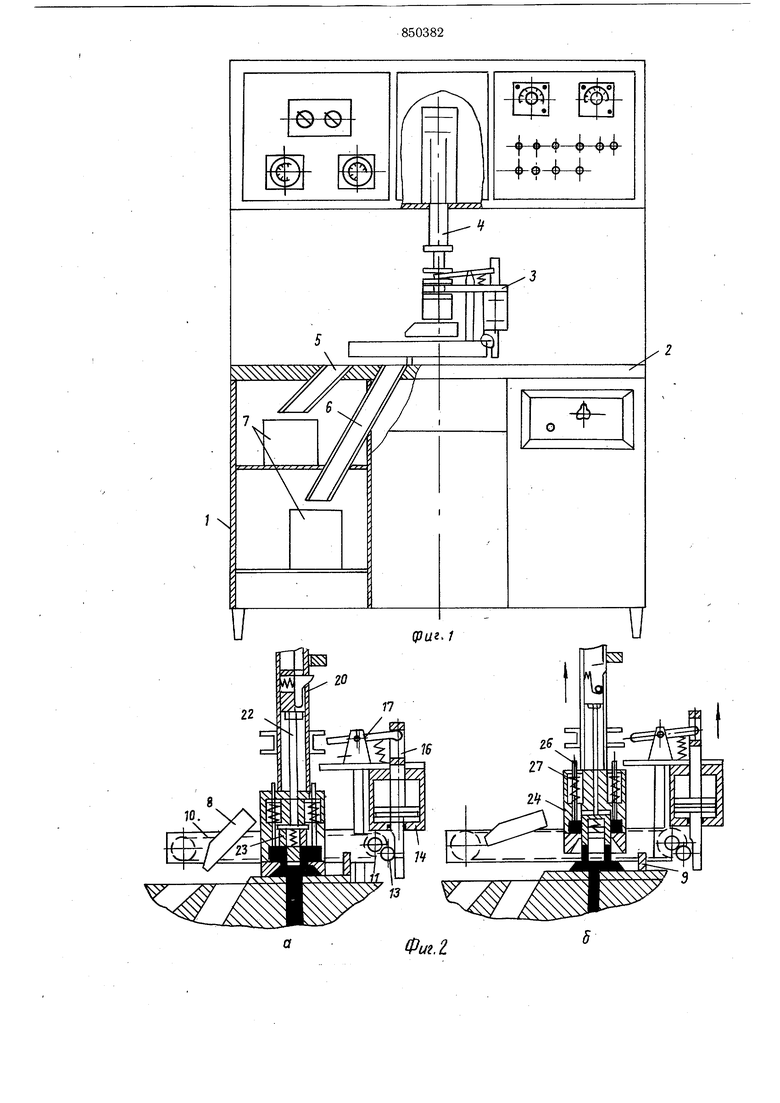

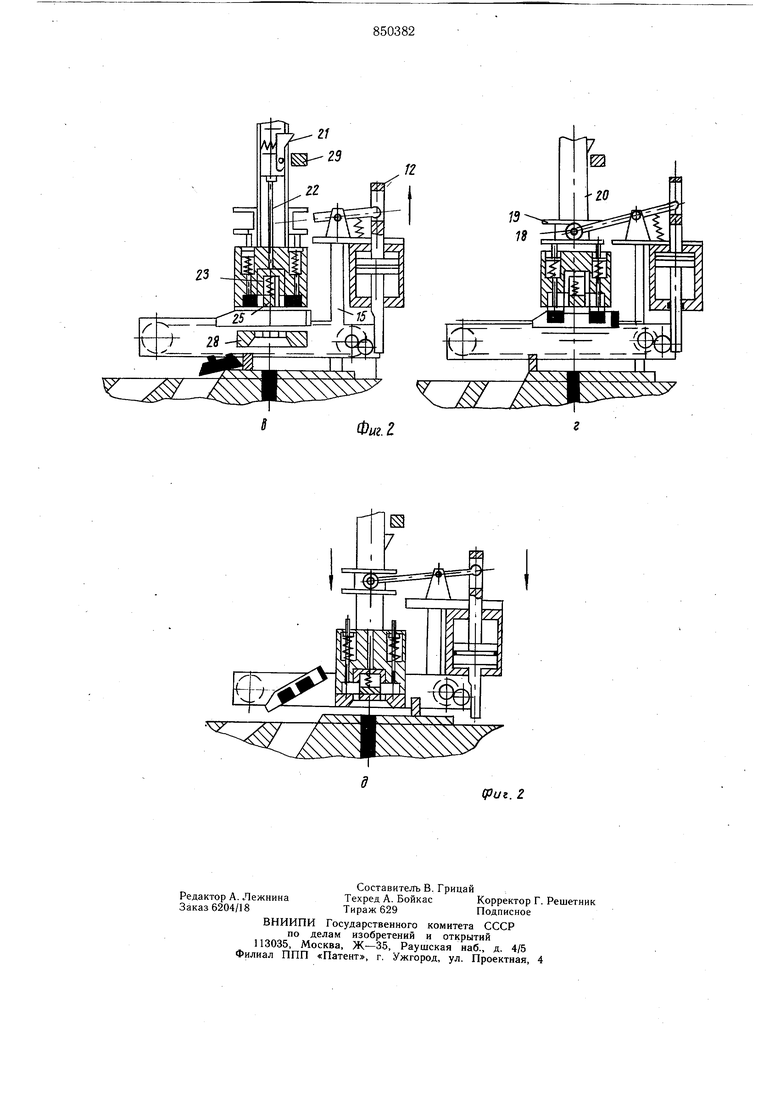

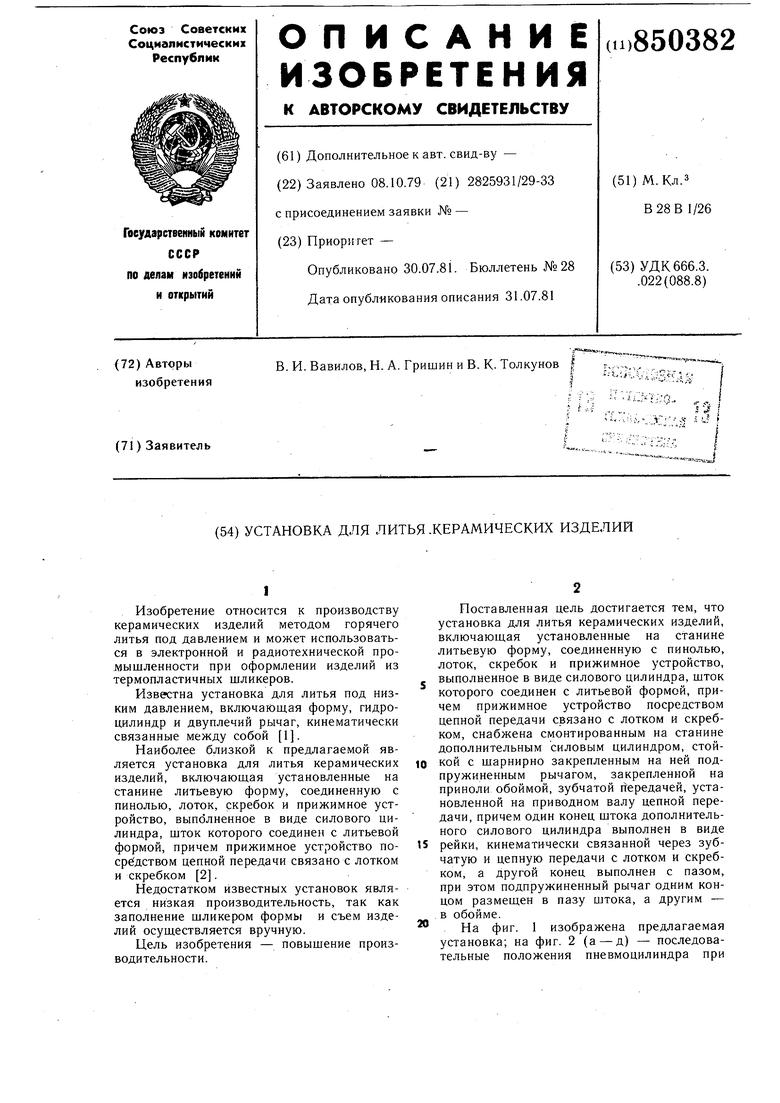

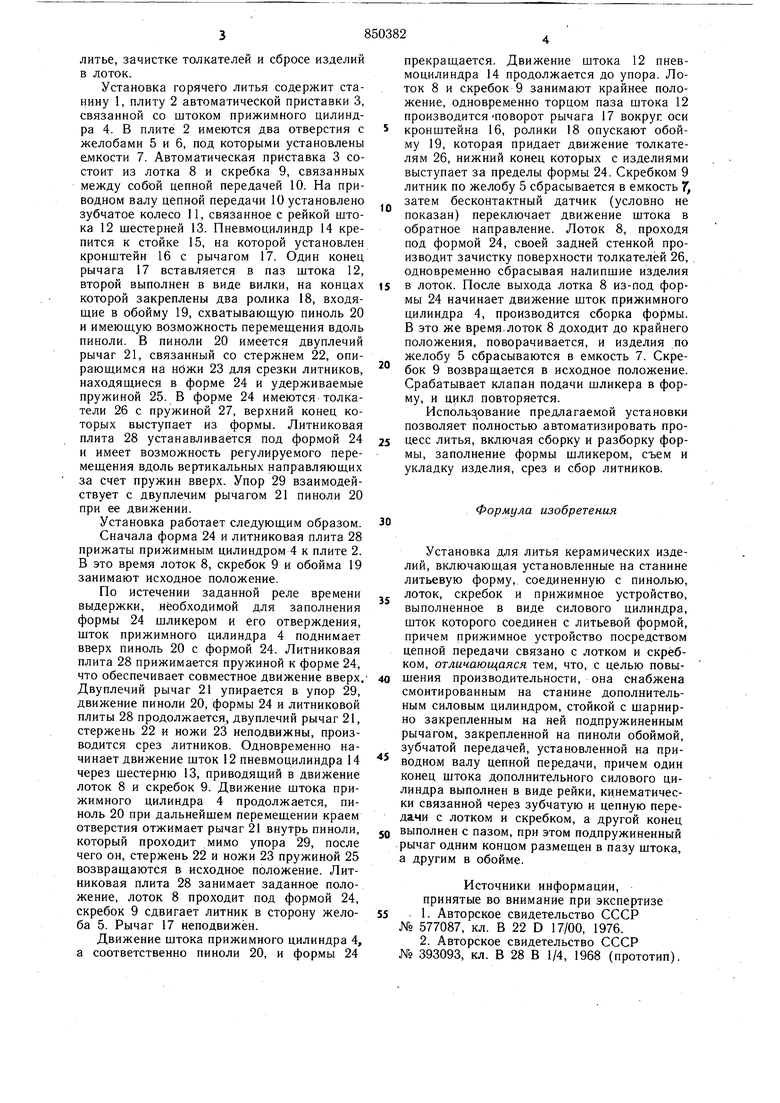

На фиг. 1 изображена предлагаемая установка; на фиг. 2 (а - д) - последовательные положения пневмоцилиндра при

литье, зачистке толкателей и сбросе изделий в лоток.

Установка горячего литья содержит станину 1, плиту 2 автоматической приставки 3, связанной со штоком прижимного цилиндра 4. В плите 2 имеются два отверстия с желобами 5 и 6, под которыми установлены емкости 7. Автоматическая приставка 3 состоит из лотка 8 и скребка 9, связанных между собой цепной передачей 10. На приводном валу цепной передачи 10 установлено зубчатое колесо 11, связанное с рейкой штока 12 шестерней 13. Пневмоцилиндр 14 крепится к стойке 15, на которой установлен кронштейн 16 с рычагом 17. Один конец рычага 17 вставляется в паз штока 12, второй выполнен в виде вилки, на концах которой закреплены два ролика 18, входящие в обойму 19, схватываюш,ую пиноль 20 и имеющую возможность перемещения вдоль пиноли. В пиноли 20 имеется двуплечий рычаг 21, связанный со стержнем 22, опирающимся на ножи 23 для срезки литников, находящиеся в форме 24 и удерживаемые пружиной 25. В форме 24 имеются толкатели 26 с пружиной 27, верхний конец которых выступает из формы. Литниковая плита 28 устанавливается под формой 24 и имеет возможность регулируемого перемещения вдоль вертикальных направляющих за счет пружин вверх. Упор 29 взаимодействует с двуплечим рычагом 21 пиноли 20 при ее движении.

Установка работает следующим образом.

Сначала форма 24 и литниковая плита 28 прижаты прижимным цилиндром 4 к плите 2. В это время лоток 8, скребок 9 и обойма 19 занимают исходное положение.

По истечении заданной реле времени выдержки, необходимой для заполнения формы 24 шликером и его отверждения, шток прижимного цилиндра 4 поднимает вверх пиноль 20 с формой 24. Литниковая плита 28 прижимается пружиной к форме 24, что обеспечивает совместное движение вверх/ Двуплечий рычаг 21 упирается в упор 29, движение пиноли 20, формы 24 и литниковой плиты 28 продолжается, двуплечий рычаг 21, стержень 22 и ножи 23 неподвижны, производится срез литников. Одновременно начинает движение шток 12 пневмоцилиндра 14 через шестерню 13, приводящий в движение лоток 8 и скребок 9. Движение штока прижимного цилиндра 4 продолжается, пиноль 20 при дальнейшем перемещении краем отверстия отжимает рычаг 21 внутрь пиноли, который проходит мимо упора 29, после чего он, стержень 22 и ножи 23 пружиной 25 возвращаются в исходное положение. Литниковая плита 28 занимает заданное положение, лоток 8 проходит под формой 24, скребок 9 сдвигает литник в сторону желоба 5. Рычаг 17 неподвижен.

Движение штока прижимного цилиндра 4, а соответственно пиноли 20, и формы 24

прекращается. Движение штока 12 пневмоцилиндра 14 продолжается до упора. Лоток 8 и скребок 9 занимают крайнее положение, одновременно торцом паза штока 12 производится-поворот рычага 17 вокруг, оси

кронштейна 16, ролики 18 опускают обойму 19, которая придает движение толкателям 26, нижний конец которых с изделиями выступает за пределы формы 24. Скребком 9 литник по желобу 5 сбрасывается в емкость 7, затем бесконтактный датчик (условно не показан) переключает движение щтока в обратное направление. Лоток 8, проходя под формой 24, своей задней стенкой производит зачистку поверхности толкателей 26, одновременно сбрасывая налипшие изделия

в лоток. После выхода лотка 8 из-под формы 24 начинает движение шток прижимного цилиндра 4, производится сборка формы. В это же время, лоток 8 доходит до крайнего положения, поворачивается, и изделия по желобу 5 сбрасываются в емкость 7. Скребок 9 возвращается в исходное положение. Срабатывает клапан подачи шликера в форму, и цикл повторяется.

Использ(ование предлагаемой установки позволяет полностью автоматизировать процесс литья, включая сборку и разборку формы, заполнение формы шликером, съем и укладку изделия, срез и сбор литников.

Формула изобретения

Установка для литья керамических изделий, включающая установленные на станине литьевую форму, соединенную с пинолью, лоток, скребок и прижимное устройство, выполненное в виде силового цилиндра, шток которого соединен с литьевой формой, причем прижимное устройство посредством цепной передачи связано с лотком и скребком, отличающаяся тем, что, с целью повышения производительности, она снабжена смонтированным на станине дополнительным силовым цилиндром, стойкой с шарнирно закрепленным на ней подпружиненным рычагом, закрепленной на пиноли обоймой, зубчатой передачей, установленной на приводном валу цепной передачи, причем один конец штока дополнительного силового цилиндра выполнен в виде рейки, кинематически связанной через зубчатую и цепную передачи с лотком и скребком, а другой конец

выполнен с пазом, при этом подпружиненный рычаг одним концом размещен в пазу штока, а другим в обойме.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 577087, кл. В 22 D 17/00, 1976.

Авторы

Даты

1981-07-30—Публикация

1979-10-08—Подача