Изобретение относится к способам получения высокооктановых бензиновых фракций и (или) ароматических углеводородов путем переработки низкооктановых углеводородных фракций, выкипающих в интервале температур 35 - 200oС (прямогонных бензинов, газовых конденсатов, компрессатов, широких фракций легких углеводородов и т.д.).

Наиболее простым способом переработки указанных углеводородных фракций является отгонка из них бензиновых фракций, выкипающих в пределах температур, определяемых ГОСТами на бензины и последующее компаундирование с высокооктановыми добавками (например, с рафинатом платформинга, тетраэтилсвинцом или метил,-трет.-бутиловым эфиром).

Известны различные способы переработки таких углеводородных фракций (прямогонных бензинов, газовых конденсатов, компрессатов и широких фракций легких углеводородов - ШФЛУ) методом каталитической переработки в высокооктановые бензины [1-3].

Наиболее близким к предлагаемому изобретению по технической сущности является способ получения высокооктановых бензиновых фракций на цеолитных катализаторах, не содержащих благородных металлов, при повышенных температуре и давлении - процесс цеоформинг [4].

Согласно данному способу получение высокооктановых бензиновых фракций ведут путем контактирования низкооктанового углеводородного сырья с высококремнеземными цеолитными катализаторами, имеющими структуру типа пентасил, или кристаллическими элементо-силикатными катализаторами со структурой типа пентасил при повышенных температуре и давлении. В качестве катализатора используют элементосиликат состава (0,02 - 0,32) Na2O•Al2O3•(0,003 - 2,4) MenOm (28 - 212) SiO2, где MenOm - один или два оксида элементов II, III, V, VI, VIII групп периодической системы, или элементосиликат указанного состава, нанесенный на носитель в количестве 30 - 70 маc.%, или катализатор указанного состава, модифицированный 0,05 - 0,5 маc.% палладия. Процесс проводят в реакторе с катализатором при температуре 340 - 480 oС, давлении 0,1 - 2,0 МПа и объемной скорости подачи сырья 0,5 -4,0 ч-1.

Сырье процесса цеоформинг практически не содержит олефиновых углеводородов, поэтому процесс цеоформинг протекает с поглощением тепла. Перепад температуры по слою катализатора в результате эндотермичности процесса составляет 60- 120oC (что требует перегрева сырья на входе в слой катализатора, а также промежуточного подогрева реакционной смеси.

Авторы для сравнения провели превращение в бензиновые фракции нескольких типов реального сырья, взятого из разных месторождений и нефтеперерабатывающих заводов (НПЗ) по методу, описанному в прототипе.

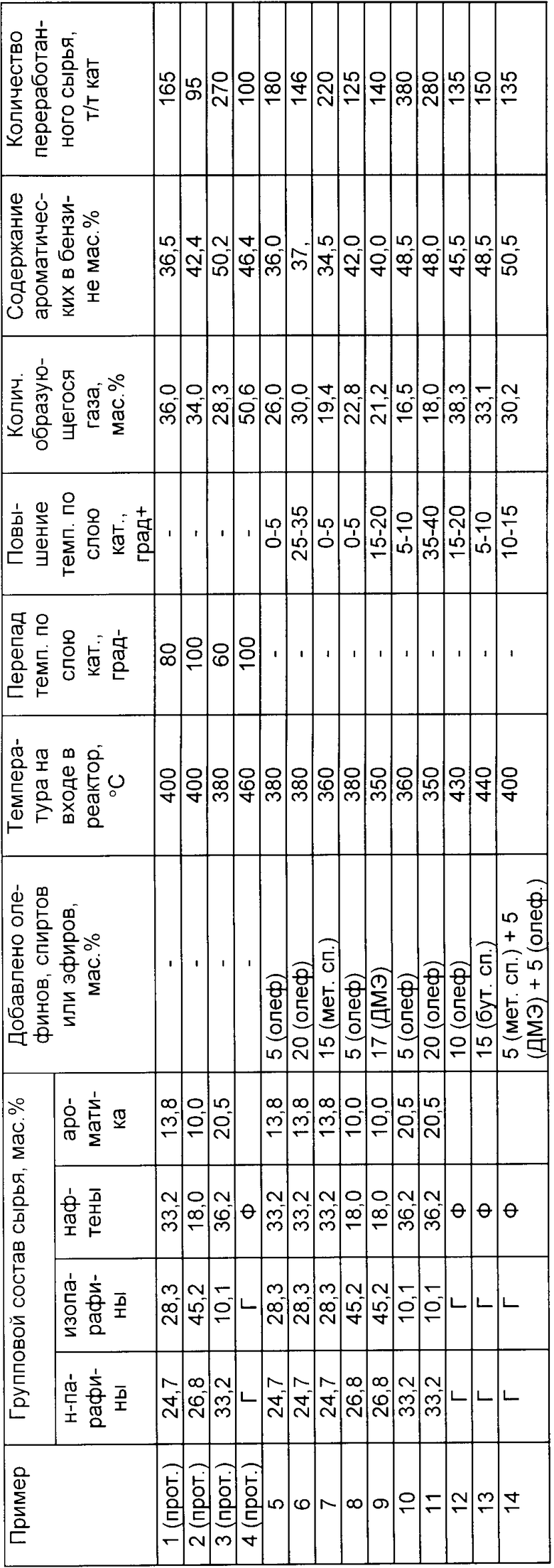

Пример 1 (прототип). Фракцию газового конденсата следующего группового состава ( мас.%): н-парафины 24,7; изо-парафины 28,3; нафтены 33,2; ароматические углеводороды 13,8, контактируют в реакторе с катализатором при температуре 400oС, давлении 1,0 МПа и объемной скорости подачи жидкого сырья 2,1 ч-1. При этом образуется 36,0 мас.% углеводородных газов и 64,0 мас.% бензиновой фракции, в которой содержится 36,5 мас.% ароматических углеводородов. Катализатор между регенерациями перерабатывает 165 т сырья/т катализатора.

При этом наблюдается падение температуры по слою катализатора за счет эндотермичности процесса на 80oC, что делает необходимым промежуточный подвод тепла и перегрев сырья на входе в реактор до 440oС.

Пример 2 (прототип). Фракцию газового конденсата следующего группового состава (мас.%): н-парафины 26,8; изо-парафины 45,2; нафтены 18,0; ароматические углеводороды 10,0, контактируют в реакторе с катализатором при температуре 400oС, давлении 1,0 МПа и объемной скорости подачи жидкого сырья 2,2 ч-1. При этом образуется 34,0 мас.% углеводородных газов и 66,0 мас.% бензиновой фракции, в которой содержится 42,4 мас.% ароматических углеводородов. Катализатор между регенерациями перерабатывает 95 т сырья/т катализатора. Падение температуры по слою катализатора составляет 100oC, что требует перегрева сырья на входе в реактор до 450oС.

Пример 3 (прототип). Фракцию газового конденсата следующего группового состава (мас. %): н-парафины 33,2; изо-парафины 10,1; нафтены 36,2; ароматические углеводороды 20,5, контактируют в реакторе с катализатором при температуре 380oС, давлении 1,0 МПа и объемной скорости подачи жидкого сырья 2 ч-1. При этом образуется 28,3 мас.% углеводородных газов и 71,7 мас.% бензиновой фракции, в которой содержится 50,2 мас.% ароматических углеводородов. Катализатор между регенерациями перерабатывает 270 т сырья/т катализатора. Падение температуры по слою катализатора составляет 60oС, что требует перегрева сырья на входе в реактор до 410oС.

Пример 4 (прототип). Гексан - гептановую фракцию НПЗ, не содержащую в своем составе ароматических углеводородов (ГГФ), контактируют в реакторе с катализатором при температуре 460oС, давлении 2,0 МПа и объемной скорости подачи жидкого сырья 2 ч-1. При этом образуется 50,6 мас.% углеводородных газов и 49,4 мас. % бензиновой фракции, в которой содержится 46,4 мас.% ароматических углеводородов. Катализатор между регенерациями перерабатывает 100 т сырья/т катализатора. Падение температуры по слою катализатора составляет 100oС, что требует перегрева сырья на входе в реактор до 480oС и промежуточного подвода тепла.

Во всех указанных примерах (прототипах) был использован катализатор на основе цеолита со структурой ZSM-5 со связующим γ-Al2O3. Силикатный модуль цеолитного компонента был равен 86 (SiO2/ Al2O3 моль).

Данный способ имеет следующие недостатки.

1. Процесс цеоформинг эндотермический и требует больших затрат тепла. За счет преобладания совокупности реакций с эндотермическим тепловым эффектом (разрыв C-C связей) по сравнению с совокупностью реакций с экзотермическим тепловым эффектом суммарный тепловой эффект приводит к падению температуры по слою катализатора на 60-120oС. Для его компенсации требуется перегрев сырья на входе в реактор и промежуточный подогрев продуктов реакции (т.е. необходимы встроенные или выносные теплообменники).

2. При переработке указанного выше сырья в высокооктановые бензины в зависимости от режима переработки и октанового числа бензина, которое необходимо получить, 20-50% сырья превращается в газообразные углеводороды.

3. За счет перегрева сырья на входе в реактор, в лобовом слое катализатора усиливаются процессы коксообразования, что приводит к ужесточению процесса регенерации.

Перечисленные недостатки сильно увеличивают стоимость реакторного блока установки цеоформинга приводят к тому, что катализатор приходится эксплуатировать в неоптимальном для него режиме и уменьшают выход целевого продукта. Этих недостатков лишен предлагаемый способ.

Изобретение решает задачу увеличения выхода целевого продукта - высокооктановых бензиновых фракций - и одновременного снижения энергозатрат на проведение процесса за счет компенсации эндоэффекта процесса.

Сущность предлагаемого способа заключается в получении бензиновых фракций и/или ароматических углеводородов путем каталитической переработки низкооктановых углеводородных фракций, выкипающих в интервале температур 35 - 200oС (прямогонных бензинов, газовых конденсатов, компрессатов, широких фракций легких углеводородов и т.д.), в смеси с олефиновыми углеводородами, и/или спиртами, и/или простыми эфирами при повышенных температуре и давлении (процесс цеоформинг - II).

Прямогонные бензины, газовые конденсаты, компрессаты, широкие фракции углеводородов и т.д. в смеси с олефиновыми углеводородами, и/или спиртами, и/или простыми эфирами пропускают через реактор, заполненный катализатором на основе кристаллического элементосиликата или высококремнеземного цеолита со структурой типа пентасил при температуре 340 - 480oС, давлении 0,1 - 2,0 МПа и объемной скорости подачи жидкого сырья 0,5 - 4,0 ч-1.

В качестве катализаторов могут быть использованы любые катализаторы, пригодные для процесса цеоформинг. Следует отметить, что эффект от применения добавки олефиновых углеводородов, спиртов и /или эфиров сохраняется независимо от типа и состава катализатора.

Процессы превращения олефиновых углеводородов, спиртов и простых эфиров на цеолитных катализаторах протекают с выделением тепла (экзотермические процессы) и с образованием бензиновых фракций и ароматических углеводородов, что позволяет скомпенсировать эндоэффект процесса цеоформинг, снизить температуру проведения процесса и увеличить выход целевого продукта (бензиновых фракций) без изменения его качества.

Количество олефиновых углеводородов, и/или спиртов, и/или простых эфиров, добавляемых к углеводородным фракциям при их каталитической переработке, зависит от нескольких причин, а именно от состава перерабатываемого углеводородного сырья, от величины эндоэффекта процесса, который необходимо скомпенсировать, и может быть рассчитано. Для этого необходимо знать состав углеводородного сырья, состав продуктов, получаемых в процессе цеоформинг, состав используемой добавки и состав получаемых из нее продуктов. Затем рассчитывается эндоэффект процесса цеоформинг и экзоэффект процесса превращения добавки, а количество последней определяется из условия полной (если это необходимо) или частичной компенсации эндоэффекта процесса цеоформинг экзоэффектом процесса превращения добавки.

Примеры 5 - 13 иллюстрируют предлагаемый способ.

Пример 5. Фракцию газового конденсата следующего группового состава (маc. %): н-парафины 24,7; изо-парафины 28,3; нафтены 33,2; ароматические углеводороды 13,8, в смеси с 5 маc.% олефинов C2 - C4 контактируют в реакторе с катализатором (цеолит со структурой ZSM-5 со связующим γ-Al2О3 в количестве 30 маc%. Силикатный модуль цеолитного компонента был равен 86 (SiO2/Al2O3 моль)) при температуре 380oС, давлении 1,0 МПа и объемной скорости подачи жидкого сырья 2,1 ч-1. При этом образуется 26,0 маc.% углеводородных газов и 74,0 маc.% бензиновой фракции, в которой содержится 36,0 маc. % ароматических углеводородов. Катализатор между регенерациями перерабатывает 180 т сырья/т катализатора. Падение температуры по слою катализатора не обнаружено.

Пример 6. Фракцию газового конденсата следующего группового состава (маc. %): н-парафины 24,7; изо-парафины 28,3; нафтены 33,2; ароматические углеводороды 13,8, в смеси с 20 мас.% олефинов C2 - C4 контактируют в реакторе с катализатором (цеолит со структурой ZSM-5 со связующим γ-Аl2О3 в количестве 30 маc%. Силикатный модуль цеолитного компонента был равен 86 (SiO2/Al2O3 моль)) при температуре 380oС, давлении 1,0 МПа и объемной скорости подачи жидкого сырья 2,0 ч-1. При этом образуется 30,0 маc.% углеводородных газов и 70,0 маc.% бензиновой фракции, в которой содержится 37,0 маc. % ароматических углеводородов. Катализатор между регенерациями перерабатывает 146 т сырья/т катализатора. Наблюдается увеличение температуры по слою катализатора на 25-35oС.

Пример 7. Фракцию газового конденсата следующего группового состава (маc. %): н-парафины 24,7; изо-парафины 28,3; нафтены 33,2; ароматические углеводороды 13,8, в смеси с 15 маc.% метанола контактируют в реакторе с катализатором (элементосиликатом со структурой ZSM-5 со связующим γ-Аl2О3 в количестве 30 мас. % (SiO2/Al2О3 = 90, SiO2/Fe2O3 = 350)) при температуре 360oС, давлении 0,1 МПа и объемной скорости подачи жидкого углеводородного сырья 1,0 ч-1. При этом в расчете на углеводородные продукты реакции образуется 19,4 маc.% углеводородных газов и 80,6 маc.% бензиновой фракции, в которой содержится 34,5 маc.% ароматических углеводородов. Катализатор между регенерациями перерабатывает 220 т сырья/т катализатора. Падение температуры по слою катализатора не обнаружено.

Пример 8. Фракцию газового конденсата следующего группового состава (маc. %): н-парафины 26,8; изо-парафины 45,2; нафтены 18,0; ароматические углеводороды 10,0, в смеси с 5 маc.% олефинов C2 - C4 контактируют в реакторе с катализатором (элементосиликатом со структурой ZSM-5 со связующим γ-Al2О3 в количестве 20 мас.% (SiO2/Al2O3 = 80, SiO2/Fe2O3= 400)) при температуре 380oС, давлении 1,0 МПа и объемной скорости подачи жидкого сырья 2,2 ч-1. При этом образуется 22,8 маc.% углеводородных газов и 77,2 маc.% бензиновой фракции, в которой содержится 42,0 маc.% ароматических углеводородов. Катализатор между регенерациями перерабатывает 125 т сырья/т катализатора. Падение температуры по слою катализатора не обнаружено.

Пример 9. Фракцию газового конденсата следующего группового состава (маc. %): н-парафины 26,8; изо-парафины 45,2; нафтены 18,0; ароматические углеводороды 10,0, в смеси с 17 маc.% диметилового эфира контактируют в реакторе с катализатором (элементосиликатом со структурой ZSM-5 со связующим γ-Al2О3 в количестве 20 маc.% (SiO2/Al2O3 = 75, SiO2/Fe2O3 = 300, SiO2/B2O3 = 400)) при температуре 350oС, давлении 0,5 МПа и объемной скорости подачи жидкого углеводородного сырья 1,5 ч-1. При этом в расчете на углеводородные продукты реакции образуется 21,2 маc.% углеводородных газов и 78,8 маc.% бензиновой фракции, в которой содержится 40,0 маc.% ароматических углеводородов. Катализатор между регенерациями перерабатывает 140 т сырья/т катализатора. Наблюдается увеличение температуры по слою катализатора на 15-20.

Пример 10. Фракцию газового конденсата следующего группового состава (маc.%): н-парафины 33,2; изо-парафины 10,1; нафтены 36,2; ароматические углеводороды 20,5, в смеси с 5 маc.% олефинов C2 - C4 контактируют в реакторе с катализатором (элементосиликатом со структурой ZSM-5 со связующим γ-Al2O3 в количестве 20 маc.% (SiO2/Ga2O3 = 80, SiO2/Fe2O3 = 350)) при температуре 360oС, давлении 1,0 МПа и объемной скорости подачи жидкого сырья 2 ч-1. При этом образуется 16,5 маc. % углеводородных газов и 83,5 мас.% бензиновой фракции, в которой содержится 48,5 мас.% ароматических углеводородов. Катализатор между регенерациями перерабатывает 380 т сырья/т катализатора. Наблюдается увеличение температуры по слою катализатора на 5- 10oС.

Пример 11. Фракцию газового конденсата следующего группового состава (мас. %): н-парафины 33,2; изо-парафины 10,1; нафтены 36,2; ароматические углеводороды 20,5, в смеси с 20 мас.% олефинов С2 - C4 контактируют в реакторе с катализатором (приведенном в примере 8) при температуре 350oС, давлении 1,0 МПа и объемной скорости подачи жидкого сырья 2 ч-1. При этом образуется 18,0 маc.% углеводородных газов и 82,0 мас.% бензиновой фракции, в которой содержится 48,0 мас.% ароматических углеводородов. Катализатор между регенерациями перерабатывает 280 т сырья/т катализатора. Наблюдается увеличение температуры по слою катализатора на 35-40oС.

Пример 12. Гексан - гептановую фракцию НПЗ, не содержащую в своем составе ароматических углеводородов (ГГФ), в смеси с 10 маc. % олефинов C2 - С4 контактируют в реакторе с катализатором (приведенным в примере 9) при температуре 430oС, давлении 2,0 МПа и объемной скорости подачи жидкого сырья 2 ч-1. При этом образуется 38,3 маc. % углеводородных газов и 61,7 маc.% бензиновой фракции, в которой содержится 45,5 маc. % ароматических углеводородов. Катализатор между регенерациями перерабатывает 135 т сырья/т катализатора. Наблюдается увеличение температуры по слою катализатора на 15-20oС.

Пример 13. Гексан - гептановую фракцию НПЗ, не содержащую в своем составе ароматических углеводородов (ГГФ), в смеси с 15 маc. % бутанола контактируют в реакторе с катализатором (цеолит со структурой ZSM-5 со связующим γ-Аl2О3 в количестве 20 маc.%. Силикатный модуль цеолитного компонента был равен 70)) при температуре 440oС, давлении 1,0 МПа и объемной скорости подачи жидкого сырья 1,5 ч-1. При этом образуется 33,1 маc.% углеводородных газов и 66,9 маc.% бензиновой фракции, в которой содержится 48,5 маc.% ароматических углеводородов. Катализатор между регенерациями перерабатывает 150 т сырья/т катализатора. Наблюдается увеличение температуры по слою катализатора на 5- 10oС.

Пример 14. Гексан - гептановую фракцию НПЗ, не содержащую в своем составе ароматических углеводородов (ГГФ), в смеси с 5 маc.% метанола, 5 мас.% диметилового эфира и 5 мас.% олефиновых углеводородов C2 - C4 контактируют в реакторе с катализатором (цеолит со структурой ZSM-5 со связующим γ-Аl2О3 в количестве 20 маc.%. Силикатный модуль цеолитного компонента был равен 70)) при температуре 400oС, давлении 0,1 МПа и объемной скорости подачи жидкого сырья 1,5 ч-1. При этом образуется 30,2 мас.% углеводородных газов и 69,8 мас.% бензиновой фракции, в которой содержится 50,5 мас.% ароматических углеводородов. Катализатор между регенерациями перерабатывает 135 т сырья/т катализатора. Наблюдается увеличение температуры по слою катализатора на 10-15oC.

Таким образом, как видно из приведенных примеров и таблицы, использование предлагаемого способа по сравнению с прототипом позволяет:

cнизить температуру сырья, поступающего на лобовой слой катализатора, на 20-50oC;

уменьшить газообразование и, соответственно, увеличить выход целевого жидкого продукта на 5-15 маc.%;

компенсировать падение температуры в реакторе по слою катализатора;

увеличить количество сырья, перерабатываемого катализатором между регенерациями (т.е. увеличить срок службы катализатора).

Все выше перечисленное позволяет предположить, что предлагаемый способ найдет широкое промышленное использование.

Изобретение относится к органической химии, а именно к способу получения высокооктановых бензиновых фракций и/или ароматических углеводородов путем переработки низкооктановых углеводородных фракций, выкипающих в интервале температур 35 - 200oC. Увеличение выхода высокооктановых бензиновых фракций и снижение энергозатрат достигается каталитической переработкой низкооктановых углеводородных фракций в смеси с олефинами, и/или спиртами, и/или простыми эфирами, составляющими 5-20 мас.% от количества подаваемых на катализатор низкооктановых углеводородных фракций способом цеоформинг, а именно на цеолитных (элементосиликатных) катализаторах при температуре 340 - 480oС, давлении 0,1 - 2,0 МПа и объемной скорости подачи сырья 0,5 - 4,0 ч-1. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ростанин Н.Н | |||

| и др | |||

| Химия и технология топлив и масел | |||

| Пуговица для прикрепления ее к материи без пришивки | 1921 |

|

SU1992A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| US, патент, 4891463, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, патент, 936803, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 1325892, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1998-01-27—Публикация

1995-10-12—Подача