Предлагаемое изобретение относится к металлургии, конкретно к производству изотропной электротехнической стали, применяемой для изготовления магнитопроводов электрической аппаратуры. Основным требованием качества изотропной стали является высокий уровень и изотропность магнитных свойств. Он определяется химическим составом, технологией обработки стали. Во многом структура и уровень магнитных свойств формируются при горячей прокатке и нормализации. С этой точки зрения нормализационная обработка является важной операцией для данной технологии.

В известном способе производства электротехнической изотропной стали с применением операции нормализации горячекатаной полосы высокий уровень магнитных свойств достигается в нетекстурованной стали за счет учета содержания кремния до 3,5% (мас.) при нормализационной обработке с изменением температуры от 750 до 840oC (а.с. 1735918, СССР, C 21 D 8/12, 1992 г.). Однако в этом способе не используются стали, нелегированные фосфором. Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения холоднокатаной изотропной электротехнической стали (а.с. 1786134, СССР, C 21 D 8/12, 1993 г.), содержащей 0,02 - 0,05% C, 0,1-0,4% Mn, 1,5-3,3% Si, 0,3-0,6 Al, 0,02 - 0,1% P, включающий нормализацию, травление, однократную прокатку на конечную толщину и совмещенный обезуглероживающе-рекристаллизационный отжиг. При легировании этой стали фосфором нормализацию проводят при температуре 810-830oC. Однако в данном способе при назначении температуры термической обработки не учитывается влияние химического состава, в частности содержание кремния и фосфора.

Задачей предлагаемого изобретения является улучшение магнитных свойств изотропной стали за счет совершенствования ее текстурного и структурного состояния на стадии нормализации обработки.

Нормализация обеспечивает получение однородной структуры по сечению полосы, формирует текстуру, которая наследуется при последующих технологических операциях, в результате чего, обеспечивается получение высокого уровня магнитных свойств. При этом важным является режим термической обработки, включающий температуру нагрева и время выдержки.

Содержание фосфора и кремния влияет на величину зерна, формирование кристаллической текстуры, поэтому при назначении температуры нормализации, как показывают эксперименты, необходимо учитывать содержание данных элементов. Температура определяется соотношением:

T = 675 + 50 [Si,%] - 0,50 [100, P,%]2±10oC.

В формуле указано содержание кремния и фосфора в весовых процентах.

Предлагаемый способ распространяется на холоднокатаные электротехнические стали, содержащие кремний в пределах 2,7-3,3% и фосфор 0,03-0,08%.

Пример. Предлагаемый способ производства электротехнической изотропной стали осуществляли в промышленных условиях. Выплавку стали, содержащей 2,7-3,2% Si, 0,03-0,08% P, 0,3-0,6% Al, 0,03 - 0,05% C, проводили в 160-тонных конвертерах, внепечную обработку жидкого металла проводили в ковше аргоном и вакуумированием. Сталь разливали в слябы на УНРС. Горячую прокатку проводили на непрерывном широкополосном стане "2000" на толщину 2,0 мм. Горячекатаные полосы подвергали нормализационной обработке с учетом содержания фосфора и кремния. Нормализованные полосы подвергали травлению и холодной прокатке на толщину 0,50 мм. Обезуглероживающий и рекристаллизационный отжиг проводили в агрегате непрерывного отжига.

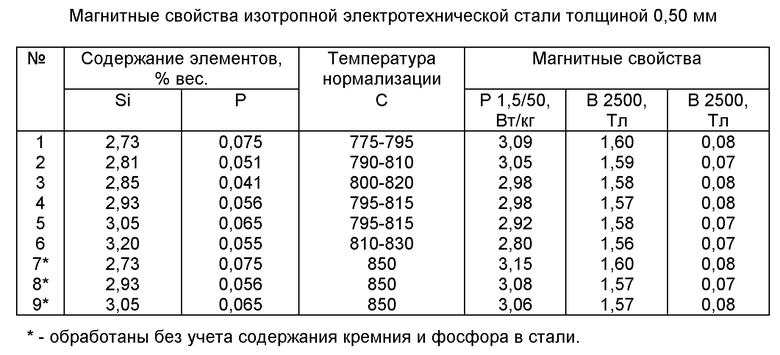

Массовая доля основных элементов и температура нормализации и магнитные свойства приведены в таблице.

Верхние и нижние значения температуры нормализации получены из соотношения:

T=675 + 50[Si,%]-0,50[100 P,%]2±10oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2215796C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1998 |

|

RU2149194C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2217509C2 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ ИЗОТРОПНОЙ СТАЛИ | 2002 |

|

RU2228374C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2000 |

|

RU2186861C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2230801C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1999 |

|

RU2155234C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ПОВЫШЕННОЙ МАГНИТНОЙ ИНДУКЦИЕЙ | 2004 |

|

RU2266340C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2002 |

|

RU2230800C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 2001 |

|

RU2203332C2 |

Изобретение относится к черной металлургии, в частности к получению изотропной электротехнической стали в рулонах толщиной 0,50 мм, применяемой для изготовления магнитопроводов электрических машин. Задача, на решение которой направлено изобретение, - улучшение магнитных свойств изотропной стали. Технический результат достигается за счет подбора температуры нормализации, учитывающей содержание кремния и фосфора в стали. Температуру определяют по уравнению: t = 675 + [50 Si,%]-0,50[100P,%]2 + 10oC при содержаний кремния в пределах 2,7 - 3,3%, фосфора - 0,03 - 0,08%. 1 табл.

Способ производства изотропной электротехнической стали, включающий выплавку, горячую прокатку, нормализацию, травление, холодную прокатку, обезуглероживающе-рекристаллизационный отжиг, отличающийся тем, что температура нормализации после горячей прокатки определяется с учетом содержания кремния и фосфора из соотношения

T = 675 + 50 [Si, %] - 0,50 [100P, %]2 ± 10oC,

при изменении содержания кремния в пределах 2,7 - 3,2% и фосфора - 0,03 - 0,08%.

| Способ производства электротехнической изотропной стали | 1990 |

|

SU1786134A1 |

| Способ получения холоднокатаной изотропной электротехнической стали | 1987 |

|

SU1507822A1 |

| Способ производства изотропной электротехнической стали | 1988 |

|

SU1588783A1 |

| Способ производства изотропной электротехнической стали | 1988 |

|

SU1520115A1 |

| DE 3538609 A1, 07.05.1986 | |||

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКРЕМНИСТОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1991 |

|

RU2041268C1 |

| ЛИСТЫ ИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2092605C1 |

| Способ производства динамной стали | 1989 |

|

SU1735918A1 |

Авторы

Даты

2000-04-20—Публикация

1998-12-15—Подача