Предлагаемое изобретение относится к черной металлургии, а точнее к машинам непрерывного литья с многороликовым тянуще-правильным устройством, и может быть использовано при создании систем автоматического управления процессом непрерывного литья стальных заготовок.

Известно устройство автоматического управления системой вторичного охлаждения машины непрерывного литья (а.с. 839670 от 04.09.79, МКИ B 22 D 11/16, опубл. БИ N 23 от 23.06.81), содержащее датчики скорости вытягивания, расхода воды и суммарного тока двигателей тянущих роликов, а также вычислительный блок и систему регулирования вторичным охлаждением заготовки. Устройство обеспечивает улучшение качества слитка, так как одним из контролируемых параметров является суммарный ток двигателей тянущих роликов, характеризующий протяженность жидкой фазы.

Недостатком данного устройства является то, что оно не позволяет контролировать распределение моментов между двигателями тянущих роликов, что приводит к образованию подпора или натяжения на слябе между участками зоны вторичного охлаждения и, следовательно, трещин. А также при изменении таких технологических параметров, как коэффициента трения качения ролика по слитку и коэффициента трения в подшипнике ролика, и изменения нагрузок холостого хода двигателей тянущих роликов приводит к еще большему перераспределению моментов между участками и дополнительному образованию трещин.

Наиболее близким к изобретению является устройство управления электрическими приводами роликов установки непрерывной разливки (EP, N 0463203 A1, кл. B 22 D 11/16, 1992), содержащее датчики тока двигателей тянущих роликов, соединенные с входами вычислительного блока, системы регулирования двигателей роликов, вход одной из которых соединен с выходом вычислительного блока.

Недостатком устройства является то, что оно не позволяет регулировать распределение моментов двигателей тянущих роликов вдоль зоны вторичного охлаждения.

Технический результат предлагаемого изобретения заключается в том, что достигается равномерное распределение усилия вытягивания слитка вдоль зоны вторичного охлаждения, в результате чего повышается качество слитка за счет снижения числа и глубины гнездообразных и перпендикулярных трещин, связанных с раздутием заготовки между роликами.

Технический результат достигается за счет того, что в устройстве автоматического управления электроприводом зоны вторичного охлаждения машины непрерывного литья с многороликовым тянущеправильным устройством и двигателями вращения тянущих роликов, содержащем датчики тока двигателей тянущих роликов, выходы которых соединены с вычислительным блоком, системы регулирования двигателей роликов, вход одной из которых соединен с выходом вычислительного блока, датчики тока выполнены с возможностью измерения суммарного тока двигателей, расположенных на радиальном и криволинейном участках машины непрерывного литья, а системы регулирования выполнены с возможностью регулирования двигателей, расположенных на радиальном, криволинейном и горизонтальном участках машины непрерывного литья.

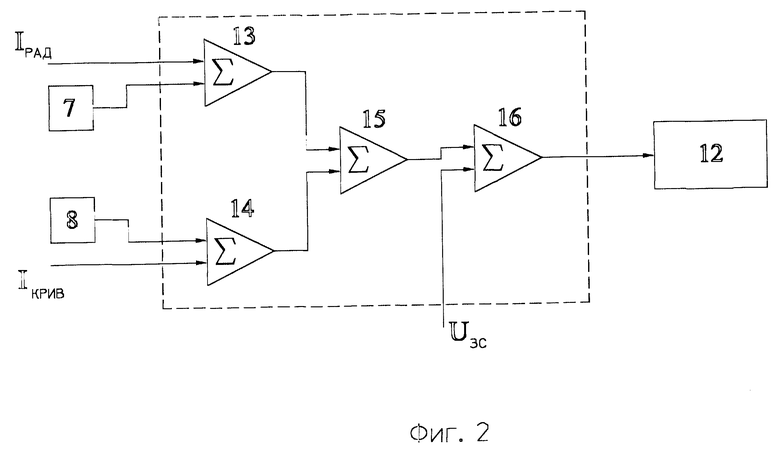

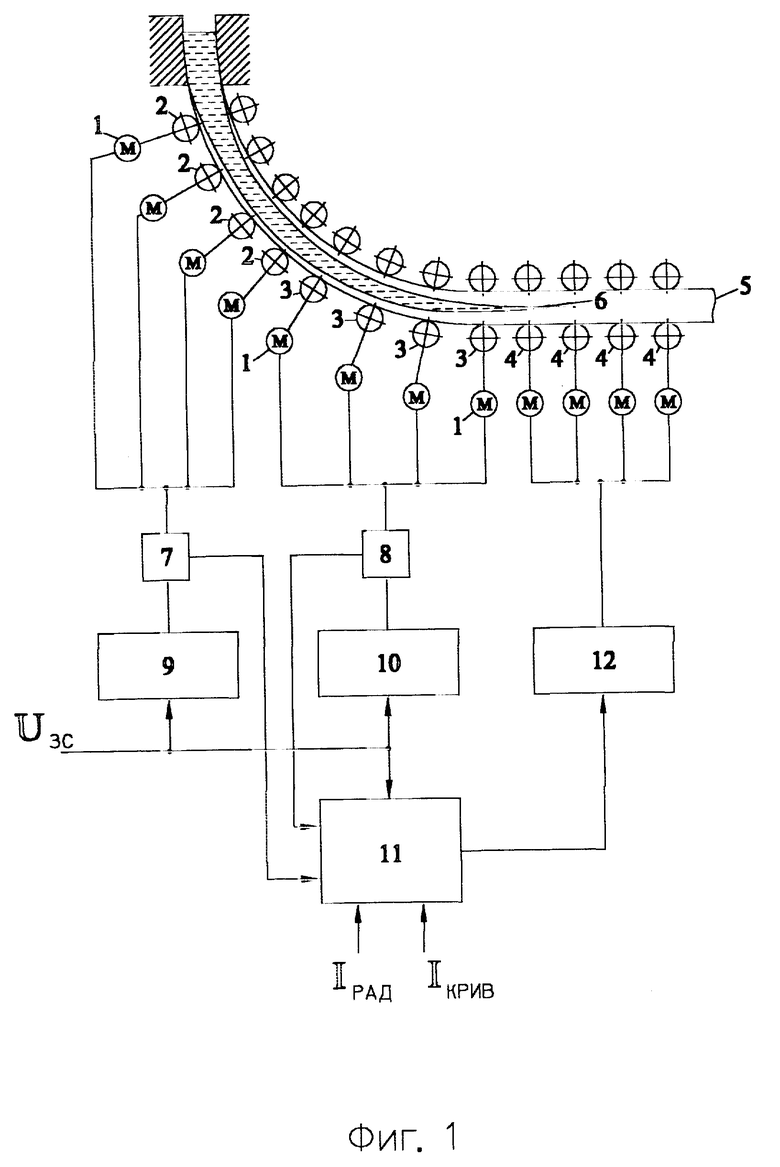

На фиг. 1 изображена структурная схема устройства автоматического управления электроприводом зоны вторичного охлаждения машины непрерывного литья, на фиг. 2 - внутренняя структура вычислительного блока.

Устройство автоматического управления электроприводом зоны вторичного охлаждения машины непрерывного литья, содержащей двигатели 1 вращения тянущих роликов радиального 2, криволинейного 3 и горизонтального 4 участков, предназначенных для вытягивания непрерывного слитка 5, внутри которого на определенном участке имеется незатвердевшая жидкая фаза 6, содержит датчики суммарного тока двигателей тянущих роликов радиального 7 и криволинейного 8 участков системы регулирования двигателей радиального 9 и криволинейного 10 участков. Выходы датчиков 7, 8 соединены с входами вычислительного блока 11.

Вычислительный блок 11 имеет пять входов: задание на скорость вытягивания Uзс, два входа задания на суммарные токи Iрад., Iкрив. и два входа текущих значений суммарных токов двигателей радиального и криволинейного участков, которые соединены с соответствующими датчиками 7 и 8. Выход вычислительного блока 11 соединен с системой регулирования двигателей горизонтального участка 12.

Текущие значения суммарных токов радиального и криволинейного участков 7, 8 подсоединены к сумматорам 13 и 14, на второй вход которых поданы сигналы задания на суммарные токи соответствующих участков Iрад., Iкрив., а выходы соединены с сумматором 15, на выходе которого получается основной сигнал коррекции по суммарному току радиального и криволинейного участков, который соединен с сумматором 16, на второй вход которого подан сигнал задания скорости вытягивания слитка Uзс.

Устройство работает следующим образом.

С помощью двигателей 1 тянущих роликов радиального 2, криволинейного 3 и горизонтального 4 участков вытягивается слиток 5. В зависимости от скорости вытягивания меняется протяженность жидкой фазы 6. Суммарный ток двигателей тянущих роликов измеряют датчиками тока для радиального 7 и криволинейного 8 участков систем регулирования двигателей радиального 9 и криволинейного 10 участков. Текущие значения суммарных токов с датчиков 7, 8 подают на вычислительный блок 11.

Основным параметром, определяющим усилие вытягивания слитка в зоне вторичного охлаждения, является глубина жидкой фазы. При увеличении протяженности жидкой фазы вследствие изменения скорости вытягивания или других технологических параметров вытягивания слитка увеличивается и нагрузка на двигателях тянущих роликов и, следовательно, увеличивается момент двигателей для различных участков на соответствующую величину: Δ Mрад - для двигателей радиального участка, Δ Mкрив - криволинейного участка, Δ Mгор - горизонтального участка. Увеличение моментов Δ Mрад и Δ Mкрив приводит к появлению подпора и раздутию слитка между тянущими роликами. Поэтому следует увеличивать момент только на двигателях приводных роликов горизонтального участка.

Если действительное значение суммарного тока на радиальном 7 и криволинейном 8 участках больше соответствующего заданного значения Iрад или Iкрив, то напряжение на выходе сумматоров 13 и 14 начинает увеличиваться, и на выходе сумматора 15 появится итоговый сигнал рассогласования по радиальному и криволинейному участкам, который при сложении с сигналом задания скорости вытягивания Uзс в сумматоре 16 вызовет увеличения сигнала задания на скорость вытягивания для системы регулирования двигателей горизонтального участка 12, вызывая увеличение усилия со стороны тянущих роликов горизонтального участка 4.

Вычислительный блок 11 воздействует на систему управления двигателей горизонтального участка 12 таким образом, чтобы поддерживалось оптимальное распределение усилия вытягивания слитка между участками зоны вторичного охлаждения, при котором уменьшается возможность образования трещин и повышается качество слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ | 2000 |

|

RU2164836C1 |

| СПОСОБ КОНТРОЛЯ И КОМПЛЕКСНОЙ ДИАГНОСТИКИ СОСТОЯНИЯ ВЫТЯЖНЫХ РОЛИКОВ И ЗВЕНЬЕВ ИХ ПРИВОДОВ В ЗОНЕ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ И СПЛАВОВ | 2002 |

|

RU2230627C1 |

| Устройство автоматического управ-лЕНия СиСТЕМОй ВТОРичНОгО ОХлАждЕНияМАшиНы НЕпРЕРыВНОгО лиТья | 1979 |

|

SU839670A1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2001 |

|

RU2212978C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2007 |

|

RU2366532C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОЩАДИ | 1995 |

|

RU2082950C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ НА УСТАНОВКАХ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 1998 |

|

RU2127168C1 |

| СПОСОБ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2008 |

|

RU2384385C2 |

| СПОСОБ РАЗЛИВКИ ТРУБНОЙ СТАЛИ НА МАШИНЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2011 |

|

RU2481920C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220812C2 |

Изобретение относится к черной металлургии, а точнее к машинам непрерывного литья с многороликовым тянущеправильным устройством и может быть использовано при создании систем автоматического управления процессом непрерывного литья стальных заготовок. Технический результат - равномерное распределение усилия вытягивания слитка вдоль зоны вторичного охлаждения, в результате чего повышается качество слитка за счет снижения количества и глубины гнездообразных и перпендикулярных трещин, связанных с раздутием заготовки между роликами. Сущность изобретения заключается в том, что по суммарному току двигателей, расположенных на радиальном и криволинейном участках зоны вторичного охлаждения, изменяют задание на скорость вытягивания слитка для системы регулирования двигателей горизонтального участка. 2 ил.

Устройство автоматического управления электроприводом зоны вторичного охлаждения машины непрерывного литья с многороликовым тянущеправильным устройством и двигателями вращения тянущих роликов, содержащее датчики тока двигателей тянущих роликов, выходы которых соединены с вычислительным блоком, системы регулирования двигателей роликов, вход одной из которых соединен с выходом вычислительного блока, отличающееся тем, что датчики тока выполнены с возможностью измерения суммарного тока двигателей, расположенных на радиальном и криволинейном участках машины непрерывного литья, а системы регулирования выполнены с возможностью регулирования двигателей, расположенных на радиальном, криволинейном и горизонтальном участках машины непрерывного литья.

| Электродвигатель со встроенным тормозом | 1972 |

|

SU463203A1 |

| Устройство автоматического управ-лЕНия СиСТЕМОй ВТОРичНОгО ОХлАждЕНияМАшиНы НЕпРЕРыВНОгО лиТья | 1979 |

|

SU839670A1 |

| SU 4476915, 16.10.84. | |||

Авторы

Даты

1999-07-27—Публикация

1998-06-24—Подача