Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов и сплавов, и может быть использовано для создания автоматической системы диагностики, осуществляющей постоянный контроль за состоянием оборудования роликовой зоны в процессе разливки и делающей возможным повышение надежности технологического процесса и прогнозирование качества получаемых заготовок.

Известен способ контроля роликов в зоне вторичного охлаждения [авт. свид. СССР №655468], включающий измерение в процессе разливки силы тока в электроприводах роликов и по величине определение положения, состояния и прогиба роликов. Причем данный способ предполагает замеры нагрузки на каждом приводном ролике, фиксирование их с помощью осциллографа и анализ полученных осциллограмм для определения состояния роликов по следующим критериям:

- величина тока составляет 5А и остается постоянной - ролики целы и выставлены правильно;

- величина тока составляет 10А и остается постоянной - ролики выставлены неправильно относительно технологической оси, углублены в слиток в тело слитка, производят прокатку слитка;

- величина тока синусоидально изменяется от 3 до 15А - ролики погнуты и получили остаточную деформацию;

- хаотическое изменение тока силы тока в широких пределах - ролики сломаны.

Недостатками указанного способа диагностики являются ограниченность критериев диагностики определенно заданной величиной токовой нагрузки и недостаточно конкретный тип описания характера токовой нагрузки при определении критериев прогиба и поломки бочки роликов, т.к. подобный характер нагрузки может быть обусловлен также наличием автоколебаний электромеханической системе слиток - тянущий ролик - слиток, периодическим отсутствием контакта между роликом и слитком. Кроме того, указанный способ диагностики не конкретизирует величину прогиба тянущего ролика. Указанные недостатки могут привести к неправильной диагностике неисправностей в роликовой проводке.

Известен также способ автоматического контроля и комплексной диагностики вытяжных роликов и звеньев их привода, являющийся ближайшим аналогом, согласно которому измеряют значения силы тока нагрузки электродвигателей тянущих роликов до и в процессе разливки, формируют до начала разливки массив средних значений токов холостого хода как минимум за два оборота ролика, в процессе разливки формируют массив текущих значений токов нагрузки электродвигателей тянущих роликов как минимум за два оборота ролика, осуществляют спектральное преобразование массива текущих значений токов нагрузки для каждого ролика, выделяют в каждом спектре группы гармонических составляющих определенной величины и последовательности, соответствующие частотным характеристикам ролика и отдельных звеньев его привода, сравнивают значения параметров каждого спектра с параметрами спектра, полученного при исправном оборудовании и по их рассогласованию определяют характер и величину прогиба каждого ролика, повреждение подшипниковых узлов тянущих роликов [Патент РФ №2055685 С1].

Недостатками указанного способа является недостаточное описание характера изменения токовой нагрузки при определении критериев прогиба ролика и некорректная методика определения величины прогиба ролика. Так при периодической потере контакта ролика со слитком и при автоколебаниях в электромеханической системе электродвигатель - тянущий ролик - слиток в спектральном составе изменения значений тока электродвигателя привода тянущего ролика присутствуют гармоники с частотой оборота ролика на текущей скорости разливки, в связи с чем, может быть сделан ошибочный вывод о наличии прогиба ролика.

Также, недостатком указанного способа является невозможность диагностики состояния звеньев привода до разливочной компании, с целью раннего предупреждения аварий.

Кроме того, указанный способ диагностики не предусматривает диагностику таких явлений, влияющих на качество литой заготовки и стабильность протекания процесса разливки как: буксовка тянущего ролика по слитку, периодическое отсутствие контакта ролика со слитком, возникновение автоколебаний в электромеханической системе электродвигатель - тянущий ролик - слиток.

Задачей изобретения является разработка способа автоматического контроля и комплексной диагностики изменения состояния роликовой проводки зоны вторичного охлаждения (ЗВО) и ее настройки, позволяющей по величине и характеру изменения токовых нагрузок электродвигателей тянущих роликов, общего тока всех электродвигателей тянущих роликов, а также скорости разливки получить оперативную информацию о таких явлениях, снижающих качество литого слитка, а следовательно, и производительность УНРС, как прогиб тянущего ролика, буксовка тянущего ролика по слитку, автоколебания в электромеханической системе слиток - тянущий ролик - электродвигатель, а также периодическое отсутствие контакта между роликом и слитком. Располагая указанной информацией, служба эксплуатации может определять узлы и механизмы, нуждающиеся в оперативном вмешательстве или замене, а служба контроля и технологии может прогнозировать качество отливаемого слитка.

Для решения указанной задачи измеряются значения тока нагрузки электродвигателей тянущих роликов до и во время разливки, значения общего тока нагрузки всех электродвигателей тянущих роликов и скорость разливки во время разливки. Формируются три массива данных: массив текущих значений токов нагрузки всех электродвигателей, общего тока нагрузки всех электродвигателей и скорости разливки в процессе разливки за время как минимум двух оборотов тянущих роликов; массив тока холостого хода при прокрутке УНРС без металла, содержащий токи нагрузки электродвигателей за время одного межремонтного периода; массив соответствия амплитуды изменения тока нагрузки электродвигателя тянущего ролика и величины прогиба ролика, заполняемый в соответствии с математической моделью вращения прогнутого тянущего ролика. Далее осуществляется спектральное преобразование массива текущих значений тока нагрузки электродвигателей тянущих роликов, с помощью автокорреляционных функций определяется период изменения текущих значений тока нагрузки электродвигателей тянущих роликов, определяется расчетный период вращения тянущего ролика на текущей скорости разливки, определяется темп изменения тока нагрузки электродвигателей тянущих роликов и по соответствию отклонения реального периода изменения тока нагрузки тянущего ролика от расчетного периода оборота ролика на данной скорости и определенным значениям темпа изменения тока нагрузки устанавливается факт наличия автоколебаний в электромеханической системе электродвигатель - тянущий ролик - слиток, буксовки тянущего ролика по слитку, периодического отсутствия контакта между роликом и слитком и величины прогиба тянущего ролика по соответствию величины первой гармоники значению массива соответствия величины прогиба тянущего ролика и амплитуды изменения значений тока электродвигателей тянущих роликов, по изменению значений массива средних значений за два оборота ролика токов холостого хода от одной разливочной компании к другой определяют степень износа звеньев привода тянущих роликов.

Предлагаемый способ диагностики отличается от известного способа как перечнем диагностируемых неисправностей и способом статистической обработки данных, так и перечнем обрабатываемых сигналов. Так для диагностики возникновения автоколебаний в электромеханической системе слиток - тянущий ролик - электродвигатель применяется измерение общего тока всех электродвигателей тянущих роликов и скорости разливки, формирование массива общего тока всех электродвигателей и скорости разливки, чего в известном способе диагностики не проводилось. Для определения буксовки тянущего ролика со слитком и периодического отсутствия контакта между роликом и слитком определяются реальные периоды изменения значений токов нагрузки электродвигателей тянущих роликов, определяется темп изменения массива текущих значений токов нагрузки электродвигателей тянущих роликов и определяются расчетные периоды оборота тянущих роликов на текущей скорости. По рассогласованию реального периода изменения значений массива текущих значений токов нагрузки электродвигателей тянущих роликов и расчетного периода и по равенству темпа изменения значений массива текущих значений токов нагрузки электродвигателей тянущих роликов делается вывод о наличии буксовки тянущего ролика по слитку, о периодическом отсутствии контакта тянущего ролика со слитком или же о прогибе тянущего ролика.

Предлагаемый способ включает в себя также особый порядок выполнения функций системы диагностики, а также определение критериев для времени начала диагностики отдельных видов неисправностей.

Так, диагностика степени износа звеньев привода тянущих роликов проводится до начала разливочной компании, при прокрутке установки непрерывного литья без металла на “холостом” ходу. Диагностика возникновения автоколебаний, буксовки тянущего ролика по слитку и периодического отсутствия контакта между роликом и слитком проводится постоянно после выхода УНРС на рабочую скорость разливки. Диагностика прогиба тянущего ролика возможна только при отсутствии автоколебаний, буксовок тянущего ролика по слитку, а также при наличии контакта между роликом и слитком.

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 изображена временная диаграмма изменения значений тока холостого хода для одного тянущего ролика от одной разливочной компании к другой; на фиг.2 изображены временные диаграммы изменения общего тока нагрузки всех электродвигателей и изменения скорости разливки при возникновении автоколебаний; на фиг.3 изображена временная диаграмма изменения текущих значений тока нагрузки электродвигателя тянущего ролика при возникновении буксовки тянущего ролика по слитку; на фиг.4 - временная диаграмма изменения текущих значений тока нагрузки электродвигателя тянущего ролика при периодическом отсутствии контакта между роликом и слитком; на фиг.5 - временная диаграмма изменения значений тока нагрузки электродвигателя тянущего ролика при прогибе тянущего ролика.

Для диагностики указанных неисправностей в предлагаемом способе диагностики создаются три массива данных:

- массив токовых нагрузок электроприводов роликов при работе установки без металла в режиме “холостой прокрутки” (МТХХ). При этом размерность массива определяется числом электродвигателей тянущих роликов и числом разливочных компаний за межремонтный период времени;

- массив текущих значений токов нагрузки электродвигателей тянущих роликов, значений общего тока всех электродвигателей и скорости разливки, формируемый непрерывно во времени в ходе разливки и именуемый в дальнейшем текущим массивом токов (ТМ). Длинна массива ТМ выбирается из расчета трех периодов оборота ролика максимального диаметра на минимальной проектной скорости разливки УНРС:  где Dmax - максимальный диаметр тянущего ролика, Vmin - минимальная проектная скорость разливки в м/мин, f - частота опроса датчиков тока, определяемая длительностью переходного процесса тока электродвигателя при срыве контакта ролика со слитком, в общем случае равная 0,1 Гц;

где Dmax - максимальный диаметр тянущего ролика, Vmin - минимальная проектная скорость разливки в м/мин, f - частота опроса датчиков тока, определяемая длительностью переходного процесса тока электродвигателя при срыве контакта ролика со слитком, в общем случае равная 0,1 Гц;

- для определения величины прогиба тянущих роликов в миллиметрах необходимо сформировать массив соответствия величины прогиба ролика и амплитуды изменения значений тока электродвигателей тянущих роликов.

Для заполнения указанного массива разработано математическое описание изменения тока нагрузки электродвигателя тянущего ролика в зависимости от скорости разливки и прогиба ролика.

Для нахождения амплитуды изменения значений тока нагрузки тянущего ролика необходимо решить следующее дифференциальное уравнение численными методами:  где: a(t) - зависимость угла поворота тянущего ролика от времени; R - радиус тянущего ролика; δ - величина прогиба ролика; V - скорость движения слитка.

где: a(t) - зависимость угла поворота тянущего ролика от времени; R - радиус тянущего ролика; δ - величина прогиба ролика; V - скорость движения слитка.

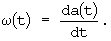

Далее продифференцировав полученную зависимость, можно определить зависимость угловой скорости ролика от времени  Из этой зависимости необходимо найти ωmах и ωmin. Затем исходя из выражения определить амплитуду изменения тока нагрузки электродвигателя тянущих роликов

Из этой зависимости необходимо найти ωmах и ωmin. Затем исходя из выражения определить амплитуду изменения тока нагрузки электродвигателя тянущих роликов  где с - конструктивная постоянная электродвигателя; Ф - магнитный поток возбуждения электродвигателя; u - передаточное число редукторов линии привода тянущего ролика; Rя - сопротивление якорной цепи электродвигателя. Таким образом, в указанном массиве для каждого приводного ролика в зависимости от его диаметра и характеристик электродвигателя при определенном значении скорости разливки V ставится соответствие амплитуде изменения тока нагрузки электродвигателя тянущего ролика значение прогиба тянущего ролика в миллиметрах. При этом объем указанного массива будет зависеть от дискреты шага по скорости и требуемой точности определения прогиба ролика.

где с - конструктивная постоянная электродвигателя; Ф - магнитный поток возбуждения электродвигателя; u - передаточное число редукторов линии привода тянущего ролика; Rя - сопротивление якорной цепи электродвигателя. Таким образом, в указанном массиве для каждого приводного ролика в зависимости от его диаметра и характеристик электродвигателя при определенном значении скорости разливки V ставится соответствие амплитуде изменения тока нагрузки электродвигателя тянущего ролика значение прогиба тянущего ролика в миллиметрах. При этом объем указанного массива будет зависеть от дискреты шага по скорости и требуемой точности определения прогиба ролика.

Для проведения комплексной диагностики состояния вытяжных роликов применяют три метода статистического анализа массива текущих значений токовых нагрузок для каждого ролика, а также общего тока и скорости разливки:

во-первых, метод спектрального анализа данных массива текущих значений токов нагрузки электродвигателей тянущих роликов, общего тока и скорости разливки;

во-вторых, метод нормированного автокорреляционного анализа данных массива текущих значений токов нагрузки электродвигателей тянущих роликов, общего тока и скорости разливки с целью определения периода их изменения;

в-третьих, контроль темпа изменения тока нагрузки электродвигателя тянущих роликов.

Степень износа звеньев привода тянущих роликов ЗВО определяется исходя из изменения величины значения тока холостого хода от одной разливочной компании к другой в течение одного межремонтного периода. При этом износ звеньев или их разрушение, загрязнение или отсутствие смазки редукторов и подшипников приведет к увеличению значения токов нагрузки холостого хода электродвигателей привода тянущих роликов. Превышение током холостого хода определенного значения Ixxкр свидетельствует о неисправности линии привода. Данное значение выбирается исходя из типа исполнения тянущего ролика и состава промежуточных механических звеньев его привода.

Анализ возникновения автоколебаний в роликовой проводке ЗВО проводится по массиву значений общего тока нагрузки всех электродвигателей тянущих роликов и скорости разливки. С помощью нормированного автокорреляционного анализа по данным массива общего тока электродвигателей определяется период изменений значений общего тока. Затем высчитывается амплитуда колебаний значений скорости разливки. Если отклонения периода колебаний общего тока от расчетного периода оборота ролика горизонтального участка не превышают величину δТ% и колебания скорости разливки превышают 2% от значений средней скорости разливки Vcp, высчитанного за два периода изменения общего тока, то делается вывод о возникновении автоколебаний в роликовой проводке ЗВО. Величина δТ% определяется как сумма отклонений расчетного периода ролика горизонтального участка на средней скорости разливки Vcp от реального, обусловленных наличием фрикционной связи слиток - тянущий ролик и отклонением в периодах оборота изношенного и нормального ролика.

Буксовка тянущего ролика по слитку сопровождается резким снижением значения тока нагрузки электродвигателя тянущего ролика до значения тока холостого хода. При этом абсолютное значение темпа снижения тока значительно превышает темп изменения значений тока при прогибе ролика. Таким образом буксовка тянущего ролика может быть распознана по изменению значений тока нагрузки электродвигателей тянущего ролика по следующим критериям:

1.

2. In<g·Ixx, где In, In+1 - значения массива текущих значений тока нагрузки электродвигателя тянущего ролика, Iхх - значение массива тока холостого хода для данного тянущего ролика.

Величины g и j и зависящие от исполнения привода тянущего ролика и значения коэффициента трения скольжения ролика по слитку находят экспериментальным путем при наладке системы токовой диагностики.

Для диагностики периодического отсутствия контакта ролика со слитком также применяется метод автокорреляционного анализа для определения величины периода изменения значений массива текущих значений токов нагрузки. Если во время своего движения тянущий ролик не касается слитка, то в моменты отсутствия контакта его угловая скорость в соответствии с механической характеристикой возрастает до значения ωхх. Поэтому при периодическом отсутствии контакта ролика со слитком реальный период вращения ролика со слитком, а значит и период изменения тока нагрузки электродвигателя тянущего ролика меньше расчетного периода оборота ролика, что не может быть объяснено наличием фрикционной связи между роликом и слитком и износом тянущего ролика. Кроме того, как и при буксовке тянущего ролика потеря контакта ролика со слитком сопровождается резким снижением значений тока до значений тока холостого хода. При этом темп изменения значений тока нагрузки электродвигателя определяется исполнением привода тянущего ролика и определяется опытным путем. Таким образом, периодическое отсутствие контакта между роликом и слитком диагностируется по следующим критериям.

1. Отклонение реального периода изменения значений массива текущих значений токов нагрузки вычисленного с помощью нормированного автокорреляционных функций от расчетного периода оборота тянущего ролика на текущей скорости разливки меньше δТ%. Где δТ% определяется как сумма отклонений расчетного периода ролика на средней скорости разливки Vcp от реального, обусловленных наличием фрикционной связи слиток - тянущий ролик и отклонением в периодах оборота изношенного и нормального ролика.

2. Минимальное значение тока нагрузки электродвигателя тянущего ролика равно току холостого хода In<g·Ixx.

3. Максимальный темп изменения значений тока нагрузки превышает установленное значение:

Диагностика прогиба тянущего ролика по слитку производится только после выполнения всех предыдущих функций диагностики. Если в момент диагностики наблюдались колебания скорости разливки или происходила буксовка тянущего ролика по слитку или не было контакта между роликом и слитком, то диагностика прогиба ролика в миллиметрах невозможна.

Наличие прогиба ролика обуславливает появление в токе нагрузки электродвигателя тянущего ролика периодических синусоидальных колебаний силы тока с периодом, равным времени оборота тянущего ролика. Однако при близких значениях тока нагрузки электродвигателя привода тянущего ролика значению тока холостого хода снижение значений тока нагрузки ниже значения тока холостого хода невозможно, поэтому в спектре изменений значений тока возможно появление во второй и третьей гармоники. В этом случае устанавливается лишь факт наличия прогиба ролика без конкретизации его величины. Если же в спектре изменения значений тока нагрузки присутствует лишь первая гармоника, то выражение вида: a·sin(x)+b·cos(x) необходимо привести к виду d·cos(x+ϕ), где

а, b - амплитуды первых гармоник синусоидальных и косинусоидальных составляющих спектра. Далее из массива соответствия изменений амплитуды значений тока нагрузки электродвигателя тянущего ролика на данной скорости разливки определяется величина прогиба тянущего ролика.

а, b - амплитуды первых гармоник синусоидальных и косинусоидальных составляющих спектра. Далее из массива соответствия изменений амплитуды значений тока нагрузки электродвигателя тянущего ролика на данной скорости разливки определяется величина прогиба тянущего ролика.

Применение данного способа диагностики для условий УНРС ОАО “ММК” приведены на следующем примере.

В ходе одного межремонтного периода производится измерение значений токов холостого хода и формирование массива средних значений тока холостого хода за два оборота ролика для всех электродвигателей тянущих роликов. При этом временная диаграмма изменения значений токов холостого хода для одного электродвигателя от одной разливочной компании к другой представлена на фиг.1. Нарастание значений токов холостого хода свидетельствует об износе звеньев линий привода. Как только значение тока холостого хода превышает значение Ixxкр, которое составляет 3,5 А для условий ОАО “ММК”, то обслуживающему персоналу выдается сигнал - предупреждение о чрезмерном износе звеньев привода.

Во время разливки металла производится измерение общего тока всех электродвигателей тянущих роликов и скорости разливки металла и формирование массива общего тока и скорости разливки. На фиг.2 представлены временные диаграммы изменения общего тока электродвигателей тянущих роликов и скорости разливки при возникновении автоколебаний. Факт наличия автоколебаний в электромеханической системе электродвигатель - ролик - слиток установлен следующим образом. С помощью автокорреляционного анализа установлен период колебаний значений общего тока IΣ. Его значение составило 84,51 с. Расчетный же период оборота ролика горизонтального участка диаметром 0,33 м на скорости 0,7 м/мин составляет Таким образом отклонение периода изменения общего тока от расчетного периода оборота ролика горизонтального участка составляет

Таким образом отклонение периода изменения общего тока от расчетного периода оборота ролика горизонтального участка составляет  что не превышает величину δТ%, равную для условий УНРС ОАО “ММК” 7,8%. Далее вычислена величина колебаний скорости разливки относительно средней скорости разливки. Так как амплитуда колебаний скорости разливки составляет 17% от среднего значения скорости разливки и превышает 2% предел, и наблюдаются периодические колебания общего тока электродвигателей тянущих роликов с периодом оборота тянущего ролика горизонтального участка, то устанавливается факт наличия автоколебаний.

что не превышает величину δТ%, равную для условий УНРС ОАО “ММК” 7,8%. Далее вычислена величина колебаний скорости разливки относительно средней скорости разливки. Так как амплитуда колебаний скорости разливки составляет 17% от среднего значения скорости разливки и превышает 2% предел, и наблюдаются периодические колебания общего тока электродвигателей тянущих роликов с периодом оборота тянущего ролика горизонтального участка, то устанавливается факт наличия автоколебаний.

В процессе разливки металла производится измерение силы тока нагрузки электродвигателей тянущих роликов и формирование массива текущих значений токов нагрузки электродвигателей тянущих роликов. Значения коэффициентов j u g в условиях УНРС ОАО “ММК” составляют 0,3 А/с и 1,2 соответственно. На фиг.3 представлены временные диаграммы изменения текущих значений тока нагрузки электродвигателей тянущих роликов при возникновении буксовки. Значение тока холостого хода для данного тянущего ролика составляет 1,7 А. Факт наличия буксовки тянущего ролика по слитку устанавливается в момент времени t1. В этот момент времени темп изменения значений тока нагрузки электродвигателя тянущего ролика составляет 1,2 А/С, что превышает установленное значение j, и значение тока нагрузки достигло значения l=g·Ixx.

Временная диаграмма изменения значений тока нагрузки электродвигателя тянущего ролика при периодическом отсутствии контакта между роликом и слитком приведена на фиг.4. Автокорреляционный анализ массива текущих значений тока нагрузки электродвигателя тянущего ролика установил, что отклонение периода изменения значений тока от расчетного периода оборота ролика горизонтального участка составляет 18%, что превышает установленное значение коэффициента δТ%=7,8% для УНРС ОАО “ММК”. Кроме того, темп изменения значений тока нагрузки составляет 1,8 А/с, что превышает установленный коэффициент j, а минимальное значение тока нагрузки составляет 0,7 А, что равно значению тока холостого хода.

Временные диаграммы изменения тока нагрузки при прогибе ролика приведены на фиг.5. При этом автоколебания в электромеханической системе ролик - слиток отсутствовали, а скорость разливки равнялась 0,8 м/мин. Для диагностики значений прогиба ролика в мм в соответствии с указанным способом заполнился массив соответствия амплитуды изменения тока нагрузки и величины прогиба ролика. Автокорреляционный анализ изменения значений тока нагрузки показал, что отклонения периода изменения тока нагрузки электродвигателя тянущего ролика от периода оборота данного ролика на скорости разливки 0,8 м/мин не превышает установленного значения δТ%=7,8% для УНРС ОАО “ММК”. Кроме того, спектральный анализ изменения значений тока нагрузки электродвигателя показал, что в спектре изменения значений присутствует лишь первая гармоника. Причем амплитуда первой гармоники составляет d=0,6 А. Таким образом из массива соответствия величины прогиба ролика для скорости 0,8 м/мин определяется, что такое изменение значений тока нагрузки тянущего ролика соответствует прогибу ролика 0,7 мм.

Таким образом, используя указанный способ диагностики обслуживающий персонал УНРС может идентифицировать такие виды неисправности роликовой проводки ЗВО как прогиб тянущего ролика, износ звеньев привода тянущего ролика, устанавливать факт возникновения автоколебаний в роликовой проводке ЗВО, а также обнаруживать буксующие тянущие ролики, а также тянущие ролики, на которых периодически отсутствует контакт между роликом и слитком. Экономический эффект от применения способа диагностики достигается за счет снижения времени ремонта УНРС, а следовательно, повышению коэффициента использования УНРС, а также за счет снижения производственных затрат на замену оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического контроля прогибов роликов машины непрерывного литья заготовок | 1985 |

|

SU1271641A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ | 1998 |

|

RU2133651C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭЛЕКТРОПРИВОДОМ ЗОНЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ | 2000 |

|

RU2164836C1 |

| СПОСОБ ОПТИЧЕСКОГО КОНТРОЛЯ ПАРАМЕТРОВ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ И ОПТИЧЕСКИЙ ИЗМЕРИТЕЛЬ | 2004 |

|

RU2255834C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2001 |

|

RU2210458C2 |

| ТЯНУЩЕЕ УСТРОЙСТВО УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ ГОРИЗОНТАЛЬНОГО ТИПА | 1978 |

|

SU825273A1 |

| Способ контроля валков в зоне вторичного охлаждения установки непрерывной разливки металлов | 1976 |

|

SU655468A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 1994 |

|

RU2066586C1 |

| Способ комплексного анализа параметров машины непрерывного литья заготовок | 2023 |

|

RU2825196C1 |

| Электропривод тянущей клетки машины непрерывного литья заготовок | 1977 |

|

SU729796A1 |

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов и сплавов. Способ включает измерение силы тока нагрузки электродвигателей тянущих роликов до и во время разливки, общего тока всех электродвигателей тянущих роликов и скорости разливки в процессе разливки и проведение диагностики возникновения режима автоколебаний в электромеханической системе электродвигатель - тянущий ролик - слиток, возникновения буксовки тянущего ролика по слитку, периодического отсутствия контакта между роликом и слитком, величины прогиба тянущего ролика, износа звеньев привода тянущего ролика. Для диагностики указанных неисправностей создаются следующие массивы данных. Массив текущих значений токов нагрузки, электродвигателей тянущих роликов, скорости разливки и общего тока нагрузки всех электродвигателей тянущих роликов за время как минимум за два оборота ролика. Массив токов холостого хода прокрутки установки непрерывной разливки стали без металла должен содержать значения тока холостого хода за время одного межремонтного периода. Массив соответствия амплитуды изменения тока нагрузки электродвигателя тянущего ролика и величины прогиба ролика. Для диагностики указанных неисправностей проводят спектральный анализ данных текущего массива токов нагрузки и скорости, автокорреляционный анализ указанного массива для определения периода изменения значений токов нагрузки электродвигателей тянущих роликов и общего тока и контроль темпа изменения тока нагрузки электродвигателей тянущих роликов. При соответствии периода изменения тока нагрузки и темпа изменения тока нагрузки определенным расчетным значениям делается вывод о возникновении автоколебаний в электромеханической системе электродвигатель - ролик - слиток, возникновении буксовки тянущего ролика по слитку, периодического отсутствия контакта между роликом и слитком. По величине первой гармоники спектра изменения значений тока нагрузки электродвигателей тянущего ролика диагностируется величина прогиба тянущего ролика в миллиметрах. Диагностика износа звеньев привода тянущего ролика производится по изменению значений токов нагрузки электродвигателей тянущих роликов, измеренных при исправном оборудовании до начала разливки. Технический результат - снижение времени ремонта УНРС, повышение коэффициента ее использования, снижение производственных затрат на замену оборудования. 5 ил.

Способ контроля и комплексной диагностики состояния вытяжных роликов и звеньев их приводов в зоне вторичного охлаждения установки непрерывной разливки металлов и сплавов, включающий измерение значений силы тока нагрузки электродвигателей тянущих роликов до и в процессе разливки, формирование в процессе разливки массива текущих значений токов нагрузки электродвигателей как минимум за два оборота ролика и массива средних значений за два оборота ролика токов холостого хода до начала разливки, осуществление спектрального преобразования массива текущих значений тока нагрузки электродвигателей тянущих роликов, выделение в каждом спектре изменения значений тока нагрузки группы гармонических составляющих определенной величины и последовательности, соответствующие частотным характеристикам ролика и отдельных звеньев его привода, сравнение значения параметров каждого спектра с параметрами спектра, полученного при исправном оборудовании, и по их рассогласованию определение характера и величины прогиба каждого ролика, повреждение подшипниковых узлов и их приводных редукторов, отличающийся тем, что дополнительно измеряют общий ток всех электродвигателей тянущих роликов и скорость разливки, формируют массив значений скорости разливки и значений общего тока нагрузки всех электродвигателей тянущих роликов как минимум за два оборота тянущего ролика, формируют до начала разливки массив соответствия величины прогиба тянущего ролика и амплитуды изменения значений тока электродвигателей тянущих роликов, заполняемый в соответствии с математической моделью вращения прогнутого ролика, определяют периоды изменения значений токов нагрузки электродвигателей тянущих роликов и общего тока с помощью автокорреляционных функций, определяют расчетный период оборота тянущего ролика на текущей скорости разливки, определяют темп изменения тока нагрузки электродвигателей тянущих роликов и по соответствию отклонения реального периода изменения тока нагрузки тянущего ролика от расчетного периода оборота ролика на данной скорости и определенным значениям темпа изменения тока нагрузки устанавливают факт наличия автоколебаний в электромеханической системе электродвигатель-тянущий ролик-слиток, буксовки тянущего ролика по слитку, периодического отсутствия контакта между роликом и слитком и величины прогиба тянущего ролика по соответствию величины первой гармоники значению массива соответствия величины прогиба тянущего ролика и амплитуды изменения значений тока электродвигателей тянущих роликов, по изменению значений массива средних значений за два оборота ролика токов холостого хода от одной разливочной компании к другой определяют степень износа звеньев привода тянущих роликов.

| RU 2055685 С1, 10.03.1996 | |||

| Способ контроля валков в зоне вторичного охлаждения установки непрерывной разливки металлов | 1976 |

|

SU655468A1 |

| СПОСОБ КОНТРОЛЯ РОЛИКОВОЙ ПРОВОДКИ МАШИНЫ НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1997 |

|

RU2107579C1 |

| Устройство контроля технологической оси машины непрерывного литья заготовок | 1983 |

|

SU1138235A1 |

| Электродвигатель со встроенным тормозом | 1972 |

|

SU463203A1 |

| DE 4039478 OS, 17.06.1992. | |||

Авторы

Даты

2004-06-20—Публикация

2002-11-10—Подача