Изобретение относится к измерительной технике и может быть использовано в машиностроении для контроля шероховатости поверхности нержавеющих сталей в процессе электролитно-плазменной обработке.

Известен способ измерения шероховатости электропроводящей поверхности, заключающийся в том, что на ней размещают слой диэлектрика, преимущественно дистиллированную воду, налагают электрод емкостного датчика, который доводят до электрического контакта с контролируемой поверхностью, замораживают воду и измеряют величину электроемкости между электродом и контролируемой поверхностью [1].

Известен способ измерения шероховатости поверхности электропроводящих изделий, заключающийся в том, что контролируемое изделие и измерительный электрод помещают в диэлектрическую жидкость, прикладывают высоковольтное напряжение и измеряют ток между ними, по величине которого определяют степень шероховатости [2].

Недостатком аналогов является невозможность использования данных способов для определения шероховатости поверхности в ходе электролитно-плазменной обработки в связи с необходимостью прерывания процесса.

Наиболее близким по технической сущности является способ измерения шероховатости поверхности электропроводящих изделий, заключающийся в том, что прикладывают высоковольтное напряжение постоянного тока между поверхностью изделия и измерительным электродом и измеряют ток разряда между ними, по величине которого определяют шероховатость. До приложения высоковольтного напряжения кратковременно подают низковольтный потенциал на поверхность изделия и воздействуют на нее аэрозолью, содержащей масло [3]. Благодаря локализации наэлектризованных капель масла около микровыступов увеличивается напряженность электрического поля в воздушном зазоре на этих участках, вследствие чего увеличивается плотность инициирующих электронов с концов микровыступов, что приводит к увеличению тока в разрядной цепи, а следовательно, и к повышению разрешающей способности и точности данного способа измерения шероховатости.

Недостатком прототипа является использование аэрозоли, содержащей масло, что недопустимо при проведении электролитно-плазменной обработки деталей.

Задачей, решаемой заявляемым изобретением, является упрощение процесса измерения шероховатости путем использования переменной составляющей тока, позволяющей определять шероховатость поверхности в ходе процесса обработки.

Поставленная задача решается таким образом, что в способе измерения шероховатости поверхности электропроводящих деталей в процессе электролитно-плазменной обработки прикладывают высоковольтное напряжение между обрабатываемой деталью, являющейся анодом, и катодом и измеряют ширину нормированного частотного спектра переменной составляющей тока разрядов по уровню среза, выбираемого из диапазона 0,2...0,5 в зависимости от рабочего напряжения. Определение шероховатости производят по формуле

Rа=k•f+Rо,

где Rа - шероховатость поверхности, мкм;

k - коэффициент пропорциональности, зависящий от материала детали, природы и концентрации электролита;

f - измеренная ширина спектра при определенном уровне среза, Гц;

Rо - эмпирический параметр.

Значения k и Rо вычисляют по тарировочной кривой зависимости шероховатости от ширины спектра.

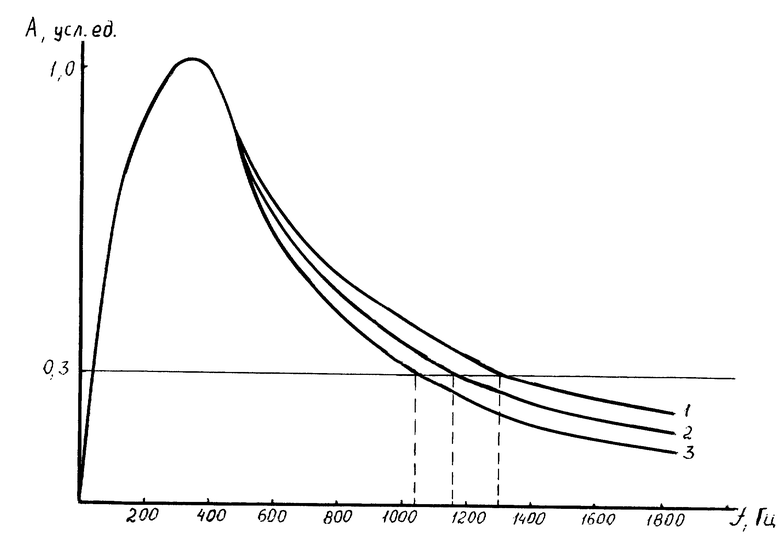

На чертеже представлены частотные спектры переменной составляющей тока в различные моменты времени обработки: 1 - 0-20 с, 2 - 160-180 с, 3 - 340-360 с.

Пример конкретной реализации способа

Образцы из стали ЭИ-961Ш с начальной шероховатостью 1,8 мкм помещались в ванну для электролитно-плазменной обработки. Процесс проводился в 5% растворе (NH4)2SO4 при напряжении 270 В и начальной температуре электролита 90oC. Переменная составляющая тока снималась с измерительного резистора. Частотные спектры, полученные в разные промежутки времени, представлены на чертеже.

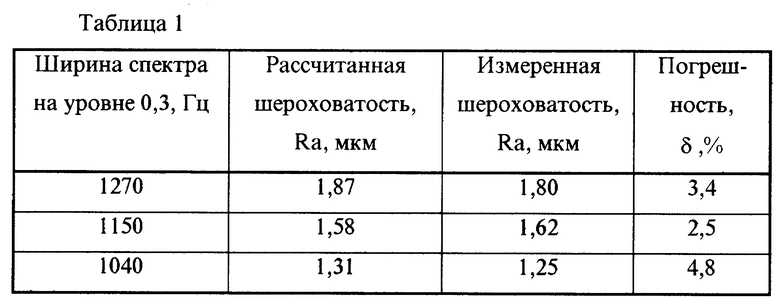

В соответствии с формулой (1) была рассчитана шероховатость поверхности в различные моменты времени обработки. Шероховатость поверхности образцов измерялась также профилометром. Полученные данные приведены в таблице 1. Корреляция данных свидетельствует о применимости метода.

Коэффициенты k=2,4•10-3

Rо=-1,05

Таким образом, заявляемое изобретение позволяет осуществить измерение шероховатости поверхности в процессе электролитно-плазменной обработки электропроводящих материалов. Предлагаемый способ имеет простое техническое исполнение, не требует прерывания процесса обработки и имеет высокую точность.

Источники информации

1. А.с. СССР N 1130735, МКИ3 G 01 B 7/34. Способ контроля шероховатости электропроводящей поверхности. Публ. 23.12.84.

2. А. с. СССР N 1474452, МКИ4 G 01 B 7/34. Способ контроля поверхности электропроводящих изделий и устройство для его осуществления. Публ. 23.04.89.

3. А.с. СССР N 1120159, МКИ3 G 01 B 7/34. Способ измерения шероховатости поверхности электропроводящих изделий. Публ. 23.10.84.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2003 |

|

RU2240500C1 |

| СПОСОБ ИЗМЕРЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ В ПРОЦЕССЕ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОЙ ОБРАБОТКИ | 2011 |

|

RU2475700C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ПРОЦЕССА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОКРЫТИЯ | 1996 |

|

RU2119975C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УДАЛЕНИЯ ДЕФЕКТНОГО ПОКРЫТИЯ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННЫМ МЕТОДОМ | 2000 |

|

RU2202451C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ НАЛИЧИЯ ИМПЛАНТИРОВАННОГО СЛОЯ | 1998 |

|

RU2148811C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ПРОЦЕССА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОКРЫТИЯ | 2003 |

|

RU2227181C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ПРОЦЕССА ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОКРЫТИЯ | 2007 |

|

RU2360045C1 |

| СПОСОБ ИЗМЕРЕНИЯ ТОЛЩИНЫ ПОКРЫТИЯ В ХОДЕ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2672036C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МОМЕНТА ОКОНЧАНИЯ ПРОЦЕССА ПЛАЗМЕННО-ЭЛЕКТРОЛИТИЧЕСКОГО ОКСИДИРОВАНИЯ | 2008 |

|

RU2366765C1 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1994 |

|

RU2085831C1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано в машиностроении для контроля шероховатости поверхности электропроводных изделий, например, из нержавеющей стали в процессе электролитно-плазменной обработки. Способ заключается в том, что между поверхностью детали, являющейся анодом, и катодом прикладывают высокое напряжение. Измеряют ширину частотного спектра переменной составляющей тока разрядов по уровню 0,2 ... 0,5 рабочего напряжения. Шероховатость поверхности определяют по формуле Ra= k•f+Ro, где Ra - шероховатость поверхности, k - коэффициент пропорциональности, f - измеренная ширина спектра, Ro - эмпирический параметр. Величины k и Ro вычисляют по тарировочной кривой зависимости шероховатости от ширины спектра. Способ позволяет определять шероховатость поверхности детали непосредственно в процессе ее обработки. 1 ил., 1 табл.

Способ измерения шероховатости поверхности электропроводящих деталей в процессе электролитно-плазменной обработки, заключающийся в том, что прикладывают высоковольтное напряжение между обрабатываемой деталью, являющейся анодом, и катодом, отличающийся тем, что измеряют ширину нормированного частотного спектра переменной составляющей тока разрядов по уровню среза, выбираемого из диапазона 0,2 ... 0,5 в зависимости от рабочего напряжения и определяют шероховатость по формуле

Ra = k • f + Ro,

где Rа - шероховатость поверхности, мкм;

k - коэффициент пропорциональности, зависящий от материала детали, природы и концентрации электролита;

f - измеренная ширина спектра при определенном уровне среза, Гц;

Rо - эмпирический параметр,

при этом значения k и Rо вычисляют по тарировочной кривой зависимости шероховатости от ширина спектра.

| Способ контроля качества поверхности микропроволоки | 1982 |

|

SU1033857A1 |

| Коронно-разрядный способ контроля качества поверхности металлов | 1975 |

|

SU567943A1 |

| Способ измерения шероховатости поверхности электропроводящих изделий | 1986 |

|

SU1352194A2 |

| Способ измерения шероховатости поверхности электропроводящих изделий | 1983 |

|

SU1120159A1 |

| Способ контроля поверхности электропроводящих изделий и устройство для его осуществления | 1986 |

|

SU1474452A1 |

Авторы

Даты

1999-07-27—Публикация

1997-09-29—Подача