Изобретение касается способа получения солевого раствора цезия и рубидия с плотностью между 1,6 и 3,3 г/см3 путем гидротермального разложения некальцинированного поллуцита и/или кальцинированного лепидолита в течение 0,5-3 часов водным раствором Ca(ОН)2 при температуре реакции от 200 до 280oC и давлении от 15 до 65 бар, а также при плотности суспензии в интервале между 8 и 18 вес. % путем отделения нерастворимых твердых веществ, при известных условиях, путем удаления ионов кальция и лития с помощью насыщения двуокисью углерода и путем отделения выпавших в осадок из варочного фильтрата карбонатов, а также путем образования солей цезия и рубидия с помощью добавления кислоты или кислотного ангидрида до значения pH, равного по меньшей мере 6, причем для получения плотности солевого раствора цезия и рубидия производится концентрация раствора путем упаривания после варки, после отделения выпавших в осадок карбонатов и/или после добавления кислоты или кислотного ангидрида.

Из журнала "Tsvetnye Metally (цветные металлы) - The Soviet Journal of Non-Ferrous Metals", том 11, N 5, стр. 57-59 (1961) известен метод гидротермального разложения концентрата поллуцита и сподумена для получения карбоната цезия. Кальцинированные минералы подвергаются при этом гидротермальному разложению водным раствором Ca(ОН)2 при 220oC и давлении в 20 атм в течение 4 часов, причем оптимальные условия разложения достигаются при 3 моль Ca(ОН)2 на моль SiO2. Получают 88,3% содержащегося в минерале цезия и путем перекристаллизации алюмоцезиевых квасцов получают цезиевую соль, имеющую чистоту > 99%. Далее, из Chemical - Abstracts - Referat 79/4949 (1973) известен метод преобразования Cs2CO3 в CsHCO2, при этом карбонат реагирует с муравьиной кислотой в воде.

Далее, немецкая заявка P 4237954.7 на выдачу патента описывает способ получения солевых растворов цезия и рубидия с плотностью от 1,6 до 3,3 г/см3 путем гидротермального разложения содержащих цезий и рубидий минералов, который имеет названные выше признаки способа.

Задача изобретения состоит в том, чтобы, исходя из приведенного уровня техники, дать способ, который при высокой степени выхода продукта и плотности суспензии, составляющей выше 8 вес.%, обеспечит уменьшение степени размола используемого минерала при незначительном избытке окиси кальция по отношению к двуокиси кальция.

Согласно изобретению задача решается за счет того, что некальцинированный поллуцит и/или кальцинированный лепидолит, имеющие средний размер зерен до 0,5 мм, подвергаются разложению в автоклаве с поворотной трубой, причем мольное соотношение SiO2 к CaO находится в диапазоне между 1:2,5 и 1: 1,25.

Плотность суспензии определяется как концентрация поллуцита и/или лепидолита, а также нерастворенного CaO или Ca(OH) в воде.

Неожиданным образом в указанных условиях проведения способа при гидротермальном разложении в автоклаве с вращающейся трубой можно, как правило, извлекать более чем 90 вес.% содержащегося в минерале цезия и рубидия и очень дешево превращать их в солевой раствор цезия и рубидия с плотностью от 1,6 до 3,3 г/см3, причем сравнительно незначительными являются как расходы, связанные с размолом, за счет использования минералов со средним размером зерен до 0,5 мм, так и избыток CaO по сравнению с содержащимся в минеразе SiO2.

Другая предпочтительная форма выполнения способа осуществляется так, как это изложено в пункте 2 формулы изобретения. Эта форма выполнения способа согласно изобретению позволяет получить солевые растворы цезия и рубидия с плотностью от 1,6 до 3,3 г/см3, причем получают растворители, которые должны быть в меньшей степени сконцентрированы, в результате этого способ становится дешевле.

В предпочтительном варианте получают солевые растворы цезия и рубидия, тем, что для проведения реакции обмена растворитель, оставшийся, в случае необходимости, после отделения ионов кальция, а также лития используют в качестве кислот муравьиной, уксусной, лимонной, хлористоводородной, бромистоводородной или серной кислоты или же как кислотные ангидриды - окись углерода, трехокись молибдена или трехокись вольфрама.

Плотность солевого раствора цезия и рубидия, предпочтительным образом, варьируется в широких пределах за счет того, что примешивают насыщенные растворы соли щелочного металла или щелочно-земельного металла, причем анионы обоих солевых растворов одинаковы.

В частности, полученные согласно способу растворы формиата цезия и рубидия смешиваются с насыщенными растворами формиата калия для установления плотности от 1,6 до 2,26 г/мл, а полученные согласно способу растворы бромида цезия и рубидия смешиваются с насыщенными растворами бромида кальция с получением солевых растворов с плотностью от 1,68 до 1,80 г/мл.

Далее, преимущество всего способа в целом состоит в том, что отделенные карбонаты могут быть использованы для получения лития, а нерастворимое твердое вещество, оставшееся после гидротермального разложения, может применяться в качестве добавки к свежеразмолотой цементной муке. Таким образом, предложенный способ не имеет отходов производства (таких как зола, шлак, цементная пыль, сточные воды).

Более подробно изобретение поясняется на следующих примерах.

Опытный материал

Содержание - Поллуцит оригинал

в нем - вес. %

Cs - 23,5

Rb - 0,97

Al - 8,9

Na - 1,07

K - 1,09

Li - 0,30

Ca - 0,08

SiO2 - 51,6

Последующие опыты были проведены с некальцинированным поллуцитом.

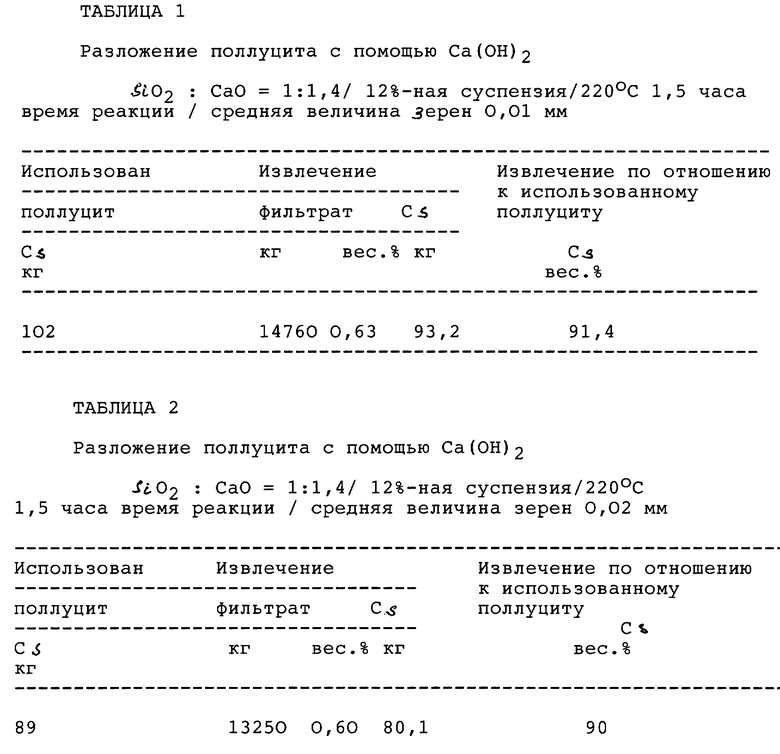

Пример 1.

В емкости, рассчитанной на получение осадка, получают и предварительно нагревают 12 вес. %-ную суспензию из поллуцита, гидроксида кальция и воды. Мольное соотношение SiO2 и CaO составляет 1:1,4. Величина осадка составляет 8 м3. Этой суспензией загружается автоклав с поворотной трубой.

Автоклав с вращающейся трубой состоит из горизонтально установленной, цилиндрической емкости высокого давления с общим объемом, равным около 13 м3 и рабочим объемом, равным около 9 м3. Автоклав с поворотной трубой приводится во вращение посредством зубчатого привода, причем работать можно на двух скоростях (4 или 7 оборотов в минуту). Нагрев осуществляется путем непосредственного нагнетания пара в суспензию. Разложение поллуцита осуществляется при вращении при температуре около 220oC и давлении от 21 до 23 бар в течение 1,5 часов. По окончании времени реакции давление снимается, и с помощью остаточного давления суспензия выдавливается в фильтрационный приемник. Автоклав промывается водой при температуре около 150oC, и промывная вода также подается под давлением в фильтрационный приемник. Отделение реакционного раствора от нерастворимых твердых веществ осуществляется в барабанном фильтре. После этого лепешка вновь смешивается с водой и подается к фильтровальным патронам высоконапорного фильтра. Полученная суспензия обезвоживается при давлениях до 150 бар в фильтровальных патронах высоконапорного фильтра. Значения полученной остаточной влажности составляют менее чем 30%. Состоящий из фильтрата и промывной воды прозрачный раствор упаривается. Во время происходящего испарения воды растворенные твердые вещества выпадают в осадок. После концентрации приблизительно до 15% от исходного объема в оставшуюся суспензию вдувается двуокись углерода, для того чтобы выделить ионы кальция и лития в виде карбоната. После этого посредством фильтровального нутча происходит фильтрация до состояния прозрачности. К фильтрату дозированно добавляется муравьиная кислота до тех пор, пока не будет достигнуто значение pH = 6. Представленные в таблице 1 результаты были достигнуты с помощью поллуцита с размером зерен 0,01 мм.

Пример 2.

Гидротермальное разложение проводится согласно примеру 1, с той лишь разницей, что поллуцит имеет средний размер зерен 0,2 мм. Результаты этого разложения представлены в таблице 2.

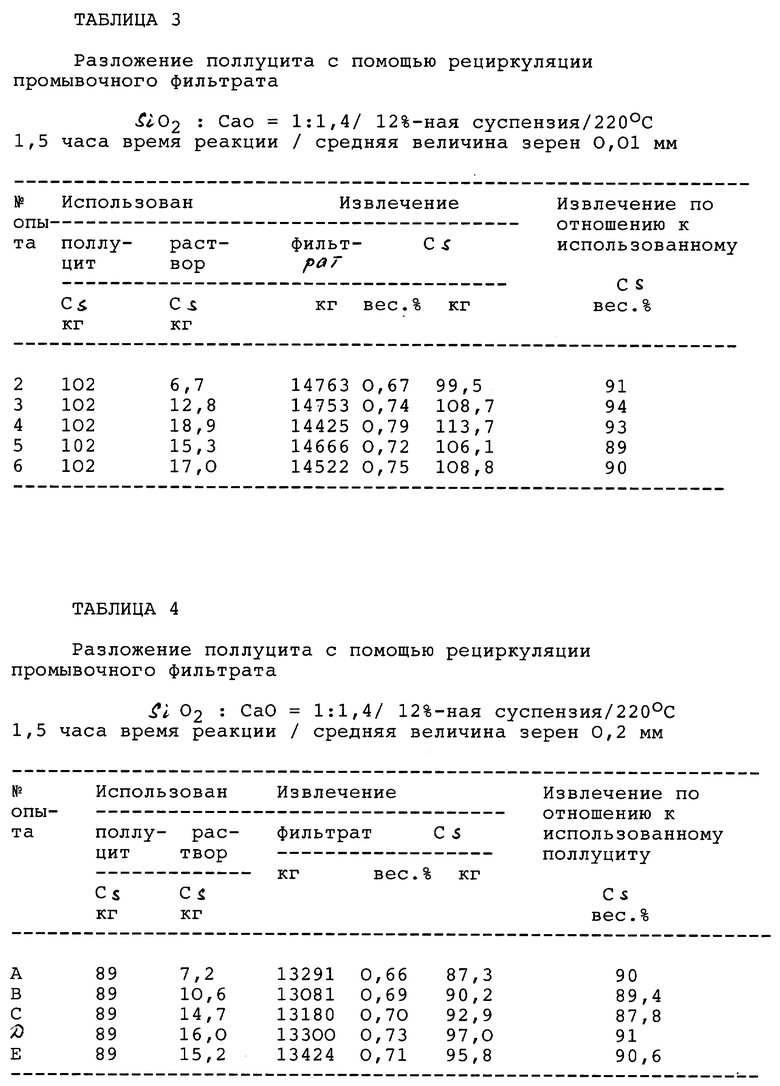

Пример 3.

Гидротермальное разложение проводится согласно примеру 1, с той лишь разницей, что соответственно промывной фильтрат нерастворенных твердых веществ используется для затирания в последующей варке. Результаты приведены в таблице 3. В таблице 3 колонка 2 означает количество цезия в свежем использованном минерале, а колонка 3 - количество цезия в промывном фильтрате предшествующей варки. Колонка 4 показывает общее количество из первоначального и промывного фильтрата, в колонке б приведены весовые проценты, а в колонке 7 дается абсолютное содержание цезия в варочном фильтрате, состоящем из первоначального и промывного фильтрата. В колонке 8 указан выход цезия в процентах, соотнесенный с содержанием в минерале.

Пример 4.

Гидротермальное разложение проводится аналогично примеру 3, с той разницей, что используется поллуцит со средней величиной зерен = 0,2 мм. Результаты приведены в таблице 4, причем колонки имеют значение, аналогичное значениям, приведенным в таблице 3.

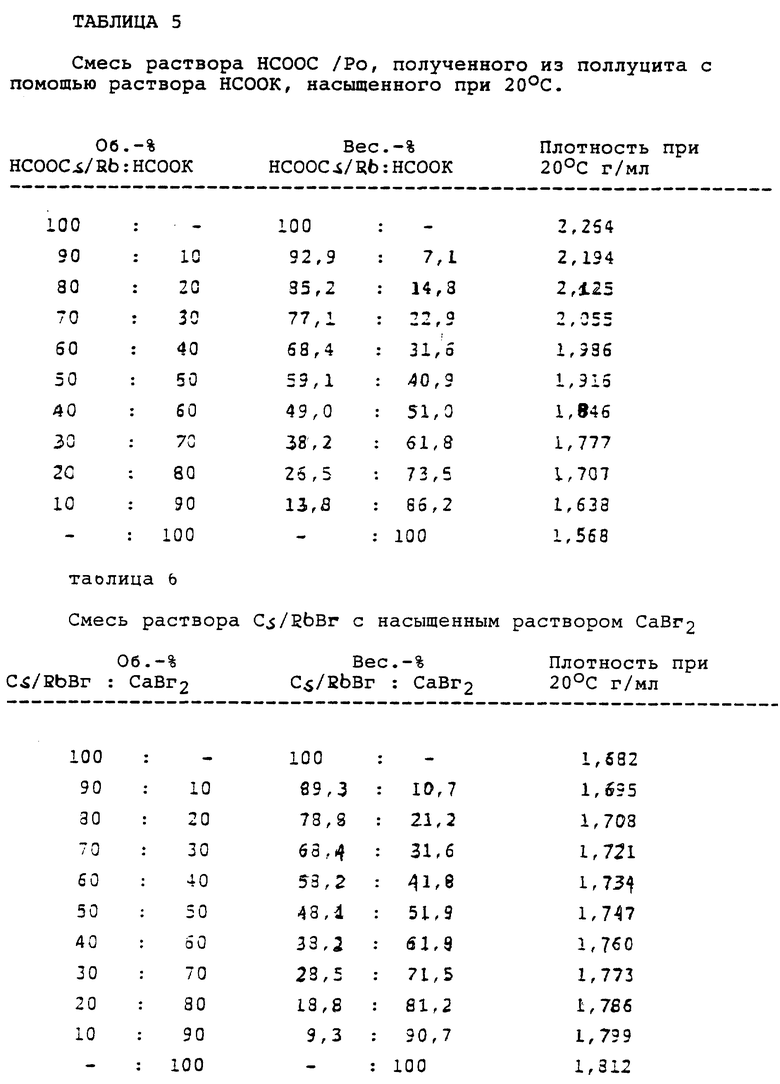

Пример 5.

Солевые растворы, содержащие цезий и рубидий, получают с плотностью от 1,6 до 2,26 г/мл, когда смешивают полученный по изобретению раствор формиата рубидия согласно таблице 5 с насыщенным раствором формиата калия.

Пример 6.

Солевые растворы, содержащие цезий и рубидий, получают с плотностью от 1,68 до 1,80 г/мл, когда смешивают полученные по изобретению растворы бромида рубидия согласно таблице 6 с насыщенным раствором бромида кальция.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В МИНЕРАЛОПОДОБНОЙ МАТРИЦЕ | 2010 |

|

RU2439726C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКОГО СТЕКЛА | 2011 |

|

RU2480409C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ СМЕСИ ЛЕПИДОЛИТОВОГО И СПОДУМЕНОВОГО КОНЦЕНТРАТОВ | 2008 |

|

RU2352659C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ ИЗ СМЕСИ ЛЕПИДОЛИТОВОГО И СПОДУМЕНОВОГО КОНЦЕНТРАТОВ | 2005 |

|

RU2299253C2 |

| Способ иммобилизации радионуклидов цезия в керамике | 2023 |

|

RU2831498C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ ГИДРОКСИДА ЦЕЗИЯ | 2006 |

|

RU2408534C2 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТСОДЕРЖАЩИХ ОСНОВНЫХ ПОЛИАЛЮМИНИЙХЛОРИДНЫХ РАСТВОРОВ | 1992 |

|

RU2127228C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МАГНИЙХРОМСОДЕРЖАЩЕГО РУДНОГО СЫРЬЯ | 2006 |

|

RU2344076C2 |

| Способ получения кальцинированной соды из природного содосодержащего сырья | 2020 |

|

RU2736461C1 |

| СОДЕРЖАЩИЕ ВОЛЬФРАМАТ КАТАЛИЗАТОРЫ СИНТЕЗА АЛКИЛМЕРКАПТАНА И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2005 |

|

RU2387476C2 |

Изобретение касается получения солевого раствора цезия и рубидия с плотностью между 1,6 и 3,3 г/см3. Проводят гидротермальное разложение некальцинированного поллуцита и/или кальцинированного лепидолита в течение 0,5 - 3 ч водным раствором Ca(OH)2 при температуре реакции от 200 до 280oC и давлении от 15 до 65 бар, а также при плотности суспензии в интервале между 8 и 18 вес.%. Используют некальцинированный поллуцит и/или кальцинированный лепидолит со средним размером зерен до 0,5 мм. Разлагают их в автоклаве с вращающейся трубой, при этом мольное соотношение SiO2 к CaO находится в диапазоне 1 : 2,5 и 1 : 1,25. Далее ведут отделение нерастворимых твердых веществ, в случае необходимости, путем удаления ионов кальция и лития с помощью насыщения двуокисью углерода и путем отделения выпавших в осадок из фильтрата разложения карбонатов. Затем производят образование солей цезия и рубидия с помощью добавления кислоты или кислотного ангидрида до значения pH, равного по меньшей мере 6. Для получения требуемой плотности солевого раствора цезия и рубидия производят концентрирование раствора путем упаривания после разложения, отделения выпавших в осадок карбонатов и/или после добавления кислоты или кислотного ангидрида. Результат изобретения: уменьшение степени размола исходного минерала, сокращение избытка окиси кальция по отношению к двуокиси кальция при сохранении высокой степени выхода продукта и плотности суспензии. 3 з.п.ф-лы, 6 табл.

| Способ получения солей рубидия, лития и цезия из ленидолитов | 1930 |

|

SU24393A1 |

| Способ вскрытия поллуцита | 1975 |

|

SU538988A1 |

| Горощенко Я.Г | |||

| Получение карбоната цезия из поллуцитсподуменового концентрата | |||

| - Цветные металлы, 1961, N 5, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Устройство для регулировки скорости асинхронного двигателя | 1960 |

|

SU131810A1 |

| EP 0398149 A1, 22.11.90 | |||

| ФЛЮС ДЛЯ МОДИФИЦИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2023 |

|

RU2808313C1 |

| Поилка для животных | 1980 |

|

SU935035A1 |

| GB 1431425 A, 07.04.76 | |||

| Устройство для контроля сварочных деформаций | 1959 |

|

SU131206A1 |

Авторы

Даты

1999-08-10—Публикация

1994-11-02—Подача