УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СВАРОЧНЫХ ДЕФОРМАЦИЙ

Заявлено 14 декабря 1959 г. за jVs 647168/25 в Комитет по делам изобретений li

открытий при Совете Мипистров СССР Опубликовано в «Бюллетене изобретенпм Л 16 за I960 г.

Предлагаемое устройство для контроля сварочных деформаций в процессе сварки выполнено с применением шарнирного рычага, один конец которого соединен с контролируемой деталью, а другой несет показывающую стрелку, качающуюся относительно опоры, установленной Б центре сферы, выполненной в виде прозрачной шкалы. Короткий конец стрелки, шарнирно связанный с контролируемой деталью, посредством выдвижной головки с нанесенными на ней делениями предназначен для регистрации аксиальных перемещений детали.

Такое выполнение устройства, в отличие от известных, позволяет производить визуальные наблюдения траектории движения в пространстве геометрической оси привариваемой детали.

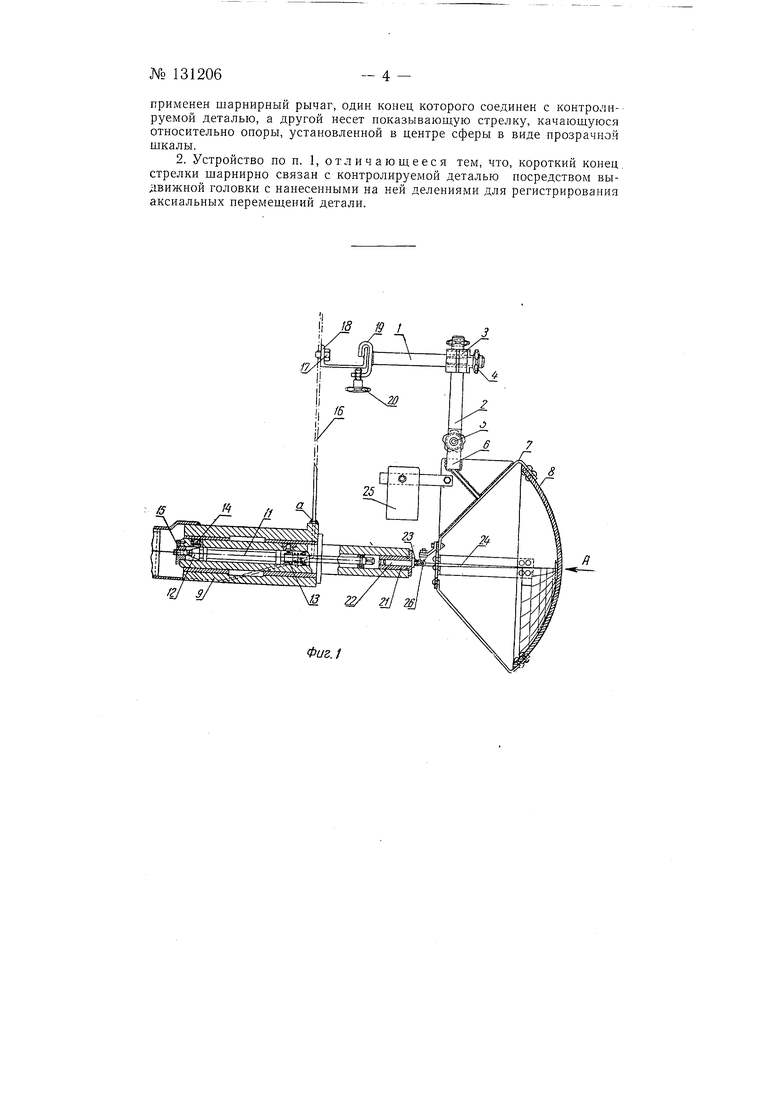

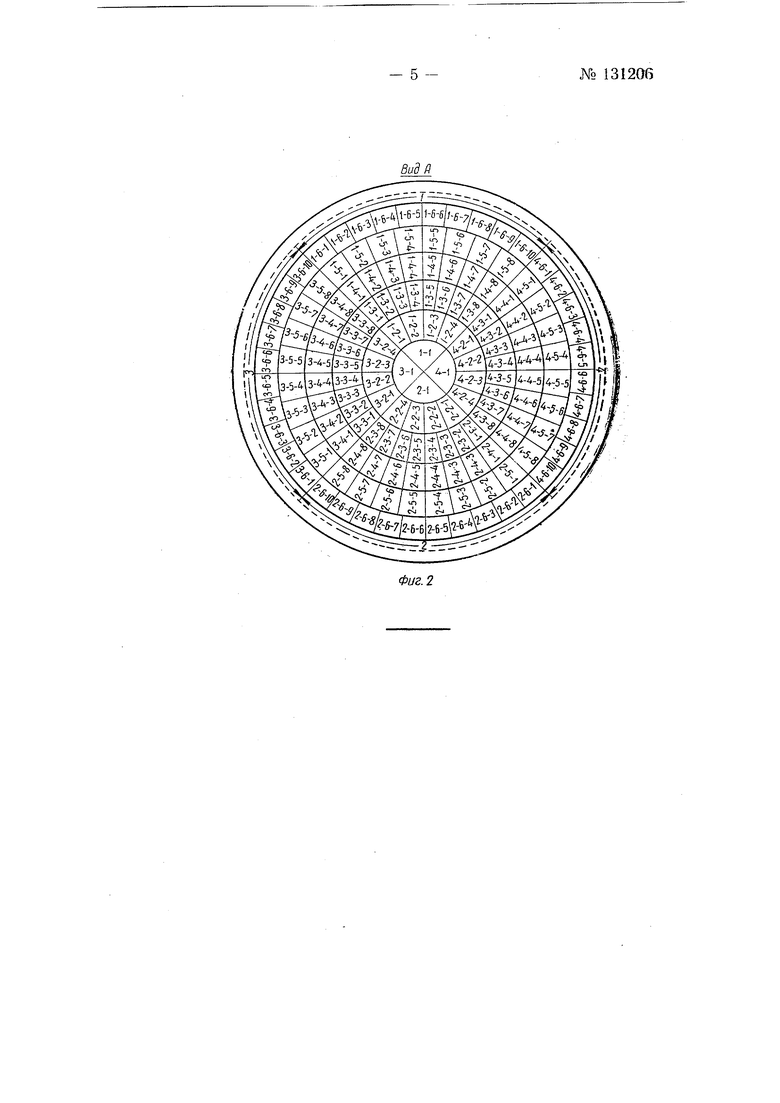

На фиг. 1 изображено предлагаемое устройство в разрезе; на фиг. 2 изображен вид на сферу устройства по стрелке А на фиг. 1; на фиг. 3 представлен бланк записи траектории движения геометрической оси привариваемой детали.

Устройство смонтировано на горизонтальном / и вертикальном 2 штативах, соединяемых при помощи кронштейна 3, закрепляемого на штативе 2 гайкой 4. К вертикальному штативу 2 на оси 5 подвешена проушина 6, соединенная с онравой 7 сферы 8, выполненной из органического стекла, с нанесенной на ней сеткой. При помощи штативов 7-и 2 устройство подводится к изделию, подлежашему сварке. Устройство может крепиться к доступным элементам свариваемого изделия или устанавливаться на отдельной подставке. Для связи устройства с контролируемой деталью, например торсионным кронштейном 9, применена гильза 10, свободно вставляемая в отверстие кронштейна 9 и снабженная разжимным приспособлением, выполненным в виде валика 11 с конусом 12, и конусной подпружиненной втулкой 13, воздействующими на прижимные кулачки 14 при ввертывании валика // в резьбовую пробку 15. Применение такого приспособления предохраняет гильзу 10 от зажима ее вследствие деформации кронштейна 9 при сварке. В качестве элемента связи устройства с контролируемой деталью может быть применено люВ ПРОЦЕССЕ СВАРКИ

V

применен шарнирный рычаг, один конец которого соединен с контролируемой деталью, а другой несет показывающую стрелку, качающуюся относительно опоры, установленной в центре сферы в виде прозрачной шкалы.

2. Устройство по п. 1, отличающееся тем, что, короткий конец, стрелки шарнирно связан с контролируемой деталью посредством выдвижной головки с нанесенными на ней делениями для регистрирования аксиальных перемещений детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для снятия початков и надевания патронов на веретена кольцепрядильных и крутильных машин | 1959 |

|

SU127153A1 |

| СПОСОБ ОДНОПРОХОДНОЙ ОДНОСТОРОННЕЙ МЕХАНИЗИРОВАННОЙ ГАЗОЭЛЕКТРИЧЕСКОЙ СВАРКИ | 1971 |

|

SU415114A1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ВОЛЬФРАМОВЫМ ЭЛЕКТРОДОМ В СРЕДЕ ИНЕРТНОГО ГАЗА | 2005 |

|

RU2374047C2 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЧНОСТИ РАСКРОЯ ШВЕЙНЫХ ДЕТАЛЕЙ В ПАЧКЕ | 2008 |

|

RU2360584C1 |

| Устройство для измерения линейных перемещений | 1991 |

|

SU1796870A1 |

| Устройство для сварки | 1981 |

|

SU1026995A1 |

| Объемно-весовой переносный мерник для отмера светлых нефтепродуктов | 1954 |

|

SU100768A1 |

| Автомат для контактной приварки шипов | 1970 |

|

SU334767A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ МЕЖОСЕВОГО РАССТОЯНИЯ, НЕПАРАЛЛЕЛЬНОСТИ И СКРЕЩИВАНИЯ ОСЕЙ ОТВЕРСТИЙ ШАТУНА ДВИГАТЕЛЯ | 1995 |

|

RU2148786C1 |

| Устройство для дуговой автоматической сварки изделий с пространственно-криволинейными швами | 1986 |

|

SU1388247A1 |

Фиг.)

бланке фj кcиpyeтcя зеркальное отображение траектории движения оси кронштейна и его положение по окончании сварки. На основании полученных данных технолог-сварщик определяет положение оси кронштейна в пространстве, которое надо придать кронштейну перед сваркой, чтобы по окончании процесса сварки стрелка устройства устанавливалась возможно ближе к центру сферы, что будет соответствовать правильному положению кронштейнов в изделии. Этот контрольный опыт производят на следующем изделии, когда кронштейн преднамеренно устанавливают с определенным перекосом. После этого, проведя вновь процесс сварки с соблюдением применявшегося при снятии первой траектории порядка наложения швов, снова фиксируют конечное положение кронштейна после сварки. По данным второй траектории делается оценка правильности выбора предварительного процесса.

Головка 22 посажена во втулку 21 на скользяшей посадке, что предохраняет устройство от порчи в тех случаях, когда при сварке кронштейн перемещался вдоль своей продольной оси. С целью фиксации таких перемещений, на головке имеется миллиметровая шкала и при установке устройства для работы она выдвигается на несколько делений вперед. Установленное деление шкалы замечается. Перемещение головки также фиксируется и учитывается при проектировании предварительного искажения положения детали перед сваркой.

Перенос приспособления в следующий кронштейн производится следующим образом. Раскрепляют штативы, и устройство вместе с головкой 22 отводят в сторону. Вынимают втулку 21 и торцовым ключом вращают против часовой стрелки валик //. Последний, вывертываясь И|й пробки 15, уходит назад. Конусы валика перестают поджимать кулайки 14, и гильза, имеющая диаметр на 1 мм меньше диаметра отверстия в кронштейне, освобождается и ее вынимают из кронштейна. Закрепляют ги-льзу 10 в новом кронштейне вращением ключа хвостовика валика // по часовой стрелке до надежного закрепления гильзы 10 в отверстии кронштейна 9. В качестве элемента связи устройства с контролируемой деталью, если последняя не имеет гладких или резьбовых отверстий или имеет просто гладкую плоскую поверхность, применяется электромагнитная шайба, обмотки которой питаются от сварочного трансформатора переменного тока, которым производится электросварка.

На внешней стороне магнитной шайбы, через слой немагнитного материала, крепится гнездо для головки 22 с держателем 23. Во всем остальном пользование устройством подобно описанному.

На фиг. 3 кривая А показывает траекторию оси детали в процессе сварки;

Кривая В - траекторию оси детали в процессе контрольной сварки.

Точка N-положение оси привариваемой детали перед сваркой.

Точка С - фактическое положение оси привариваемой детали после сварки.

Точка К - заданное положение оси привариваемой детали перед второй контрольной сваркой.

Точка L - положение оси привариваемой детали после контрольной сварки.

Цифры /-IX-номера швов согласно программе контрольной сварки.

Предмет изобретения

- 3 -№ 131206

Редактор В. В. Бердюгина

Техред А. Л. Сосина

Подп. к печ. 16.VII-61 г.Формат бум. 70X 08Vi6Объем 0,52 изд. л.

Зак. 6787Тираж 1250Цена 11коп.

ИБТИ при Комитете по делам изобретений и открытий

при Совете Министров СССР Москва Центр, М. Черкасский пер, д. 2/6

Типография ЦБТИ Комитета по делам изобретений и открытий при Совете Министров СССР, Москва, Петровка, 14.

Корректор Е. Ф. Шварц

Авторы

Даты

1960-01-01—Публикация

1959-12-14—Подача