Изобретение относится к производству катализаторов конверсии SO2 в SO3. Известны катализаторы для данного процесса, активный компонент которых содержит оксиды ванадия, щелочных металлов, серы, распределенные на поверхности носителя на основе SiO2 (патент ФРГ N 1235274, 1992). Для повышения активности этих катализаторов предлагается в каждом температурном интервале использовать носитель с пористой структурой, оптимальной для данного температурного режима. Так как температуры менее 400oC используется катализатор, у которого большая часть пористости создается порами радиусом (r) 50 - 500  для t < 400-440oC - катализатор r = 100-3000

для t < 400-440oC - катализатор r = 100-3000  для t > 400oC - r = 5000

для t > 400oC - r = 5000  Однако известное решение имеет существенный недостаток. Поскольку процесс окисления SO2 является экзотермическим, то катализатор в пределах одного слоя работает в условиях изменяющихся температур, т.е. требуется использование набора катализаторов с узким диапазоном пор. Неудобством такого подхода является то, что в реальных условиях из-за невозможности точного расчета полей температур по высоте и объему слоя, катализатор с заданным узким диапазоном пор работает неэффективно, т.е. предпочтительней были бы катализаторы, работающие в широком температурном диапазоне.

Однако известное решение имеет существенный недостаток. Поскольку процесс окисления SO2 является экзотермическим, то катализатор в пределах одного слоя работает в условиях изменяющихся температур, т.е. требуется использование набора катализаторов с узким диапазоном пор. Неудобством такого подхода является то, что в реальных условиях из-за невозможности точного расчета полей температур по высоте и объему слоя, катализатор с заданным узким диапазоном пор работает неэффективно, т.е. предпочтительней были бы катализаторы, работающие в широком температурном диапазоне.

Известен катализатор на основе силикагеля (а.с. N 247919, 1980), имеющий суммарный объем пор - 0,5 см3/г с широким диапазоном радиусов пор носителя от 100 до 30000  он содержит, мас.%: V2O5 - 8, K2O - 14,5, SiO2 - 52,8, SO3 - 24,7. Катализатор отличается высокой активностью в широком диапазоне температур от 420 до 485oC. Однако известный катализатор недостаточно активен при более низких температурах, а именно при 405oC.

он содержит, мас.%: V2O5 - 8, K2O - 14,5, SiO2 - 52,8, SO3 - 24,7. Катализатор отличается высокой активностью в широком диапазоне температур от 420 до 485oC. Однако известный катализатор недостаточно активен при более низких температурах, а именно при 405oC.

Целью изобретения является улучшение эксплуатационных характеристик катализатора, а именно повышение активности катализатора при 405oC.

Поставленная цель достигается тем, что синтезируется катализатор конверсии SO2 в SO3, содержащий оксиды ванадия, щелочных металлов (K, Na, Rb, Cs), серы, нанесенные на носитель - кремнезем природный или синтетический, в следующем количестве, мас.%: V2O5 - 5.5 - 12.0; K2O - 8 - 20; Na2O - не более 4.5; Cs2O - не более 20; Rb2O - не более 20; SO3 - 12 - 35; SiO2 - остальное. Носитель содержит поры радиусом от 37.5 до 65000  в объеме от 0.35 до 0.95 см3/см3, при этом поры радиусом 1800 - 65000

в объеме от 0.35 до 0.95 см3/см3, при этом поры радиусом 1800 - 65000  составляют 15-60% от объема пор в этом интервале, но не менее 0.10 см3/см3.

составляют 15-60% от объема пор в этом интервале, но не менее 0.10 см3/см3.

Известно, что промышленные катализаторы конверсии SO2 в SO3 работают в так называемом диффузионной области, когда общая скорость процесса определяется не скоростью каталитической реакции, а скоростью подвода реагентов к внутренней поверхности катализатора и отвода продуктов реакции, т.е. лимитируется диффузией реагентов в порах зерна катализатора.

При максимальных температурах рабочего диапазона (485oC и выше) скорость реакции велика, реагенты не успевают проникнуть в тонкие поры и работают главным образом крупные поры. При снижении температуры катализа до 420oC скорость реакции снижается и для обеспечения удовлетворительной степени конверсии необходимо иметь достаточно развитую внутреннюю поверхность. Поскольку каталитическая реакция протекает не в объеме, а на поверхности катализатора, то суммарная скорость процесса будет тем выше, чем больше тонких пор будет участвовать в катализе, т.к. именно они создают развитую внутреннюю поверхность. Характер участия крупных пор с понижением температуры меняется - они начинают играть роль преимущественно транспортных каналов, поскольку их поверхность мала.

Катализатор высокоактивный как при высоких температурах, так и при средних и при низких должен иметь достаточно развитую внутреннюю поверхность и, кроме того, определенный объем крупных и средних пор, который обеспечивает, во-первых, высокую скорость процесса при повышенных температурах и удовлетворительный транспорт реагентов к тонким порам при пониженных температурах.

Таким образом, для катализаторов конверсии SO2 в SO3 с рациональным составом активного компонента на носителе существует оптимальная пористая структура, позволяющая иметь высокую активность как при 420oC и 485oC, так и при более низких температурах, в частности при 405oC. Объем крупных транспортных пор должен быть ограничен, т.к. они могут приводить к снижению прочности катализатора, но в то же время достаточен для обеспечения высокой степени использования тонкопористой структуры. Диапазон изменения состава катализатора в заявляемом решении расширен по отношению к прототипу с учетом рационального, используемого на практике и обеспечивающего важнейшие эксплуатационные характеристики катализатора.

С уменьшением у носителя объема пор r = 37,5 - 65000  менее 0.35 см3/см3 снижается активность катализатора во всем диапазоне температур, оптимизация их соотношения уже не позволяет повысить активность до приемлемых значений. Увеличение объема пор более 0,95 см3/см3 снижает прочность катализатора. С уменьшением доли пор r > 1800

менее 0.35 см3/см3 снижается активность катализатора во всем диапазоне температур, оптимизация их соотношения уже не позволяет повысить активность до приемлемых значений. Увеличение объема пор более 0,95 см3/см3 снижает прочность катализатора. С уменьшением доли пор r > 1800  менее 15% лимитирующий характер диффузионного фактора становится ярко выраженным, снижается степень использования внутренней поверхности и активность падает во всем диапазоне температур. С увеличением доли пор r > 1800

менее 15% лимитирующий характер диффузионного фактора становится ярко выраженным, снижается степень использования внутренней поверхности и активность падает во всем диапазоне температур. С увеличением доли пор r > 1800  более 60% условия транспорта реагентов улучшаются, но оказывается недостаточно развитой внутренняя поверхность катализатора и активность при 405oC уменьшается.

более 60% условия транспорта реагентов улучшаются, но оказывается недостаточно развитой внутренняя поверхность катализатора и активность при 405oC уменьшается.

При уменьшении объема пор r>1800  менее 0.10 см3/см3 лимитирующее влияние диффузионного фактора становится настолько существенным, что даже при оптимальном соотношении крупных и тонких пор активность, особенно при низких температурах, снижается.

менее 0.10 см3/см3 лимитирующее влияние диффузионного фактора становится настолько существенным, что даже при оптимальном соотношении крупных и тонких пор активность, особенно при низких температурах, снижается.

Все перечисленные закономерности сохраняются для вышеуказанного состава катализатора, вне границ заданных составов характер этих закономерностей рассматривать нецелесообразно.

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемое решение конкретизирует структуру вещества при известном его качественном составе, т.е. дает частное решение при известности общего. При этом заявляемая структура катализатора с расширенным по сравнению с прототипом диапазоном состава и пористой структуры и заданной долей транспортных пор позволяет получить положительный эффект улучшения эксплуатационных свойств, достижение которого не вытекает из раскрытия содержания общего решения. Из литературных данных в целом известно влияние пористой структуры на прочность катализатора, существование оптимальной пористой структуры для определенного температурного режима. Однако роль конкретного соотношения пор для структур с широким диапазоном радиусов в литературе не описана.

Таким образом, конкретизация интервала значений состава и пористой структуры известного катализатора обуславливает значительное усиление важнейшего свойства - активности при низких температурах, позволяющего расширить область применения вещества, т.е. расширить рабочий диапазон температур катализатора в промышленном реакторе, и тем самым повысить его производительность. При этом появляется новое свойство - увеличение механической прочности катализатора. Это дает основание сделать вывод о соответствии заявляемого решения критериям "новизна" и "существенные отличия".

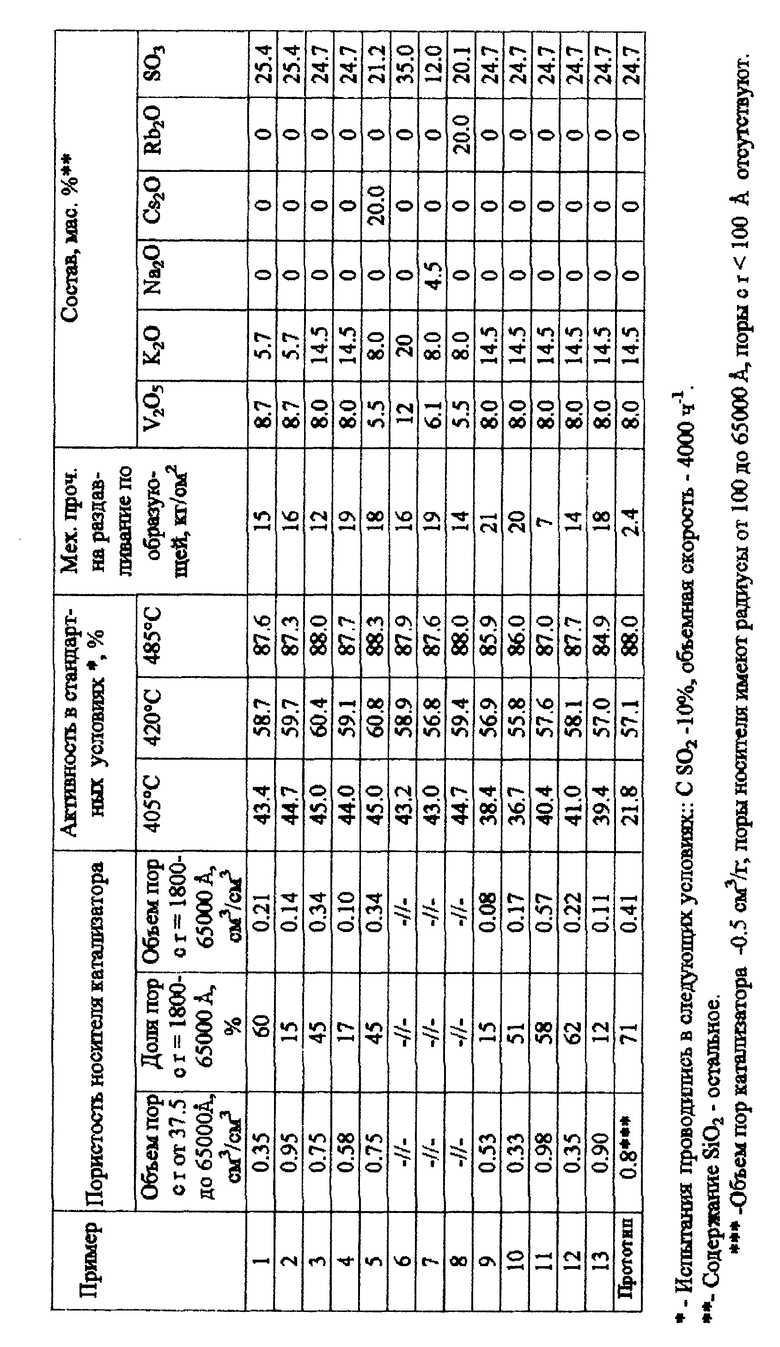

В примерах приведены составы и свойства катализаторов по заявляемому решению и прототипу (см. таблицу).

Пример 1. Для приготовления 100 г катализатора 116 мл жидкого натриевого стекла с содержанием SiO2 - 30.5% и Na2O - 10.4% разбавляют водой до плотности 1.307 г/см3. Из разбавленного жидкого стекла осаждают гидрокремнегель путем приливания примерно 15 мл серной кислоты с  92.5% в течение 3-5 мин при непрерывном перемешивании до получения pH пульпы 5.8 - 7.5. Пульпу перемешивают в течение 1.5 - 2 ч, гидрокремнегель отфильтровывают и промывают водой из расчета 15 л на 1 кг сухого вещества. К отмытому гидрокремнегелю, вес которого составляет 50.2 г (в расчете на сухое вещество), добавляют 87 мл щелока с содержанием V2O5 100 г/л и K2O - 181 г/л, перемешивают в течение 30 мин, добавляют 18 мл серной кислоты с содержанием H2SO4 - 92.5%, пульпу еще перемешивают в течение 1 ч. Затем пульпу упаривают, получая таким образом порошок контактной массы. Порошок контактной массы увлажняют до 39% с введением пластификатора (ОП-7) в количестве 1% в расчете на сухую контактную массу и экструдируют. Полученные гранулы сушат при 150oC и прокаливают при 500oC в течение 2 ч.

92.5% в течение 3-5 мин при непрерывном перемешивании до получения pH пульпы 5.8 - 7.5. Пульпу перемешивают в течение 1.5 - 2 ч, гидрокремнегель отфильтровывают и промывают водой из расчета 15 л на 1 кг сухого вещества. К отмытому гидрокремнегелю, вес которого составляет 50.2 г (в расчете на сухое вещество), добавляют 87 мл щелока с содержанием V2O5 100 г/л и K2O - 181 г/л, перемешивают в течение 30 мин, добавляют 18 мл серной кислоты с содержанием H2SO4 - 92.5%, пульпу еще перемешивают в течение 1 ч. Затем пульпу упаривают, получая таким образом порошок контактной массы. Порошок контактной массы увлажняют до 39% с введением пластификатора (ОП-7) в количестве 1% в расчете на сухую контактную массу и экструдируют. Полученные гранулы сушат при 150oC и прокаливают при 500oC в течение 2 ч.

Катализатор имеет следующий состав, мас.%: V2O5 - 8.7; K2O - 15.7; SO3 - 25.4; SiO2 - 50.2.

Пример 2. Катализатор готовят в соответствии с примером 1. Плотность жидкого стекла при осаждении гидроксикремнегеля - 1.18 г/см3, влажность контактной массы при экструкции - 36.4%.

Пример 3. Катализатор готовят в соответствии с примером 2. Порошок контактной массы увлажняют до 25%, добавляют 2% графита в расчете на сухую контактную массу, порошок таблетируют при давлении 300 кг/см2.

Катализатор имеет следующий состав, мас.%: V2O5 - 8.0; K2O - 14.5; SO3 - 24.7; SiO2 - 52.8;

Пример 4. Катализатор готовят в соответствии с примером 3. Порошок контактной массы таблетируют при давлении 500 кг/см2.

Пример 5. Катализатор готовят в соответствии с примером 3. К гидрокремнегелю добавляют щелок, дополнительно содержащий Cs2O.

Катализатор имеет следующий состав, мас.%: V2O5 - 5.5; K2O - 8.0; Cs2O - 20.0; SO3 - 21.2; носитель - остальное.

Пример 6. Катализатор готовят в соответствии с примером 3.

Катализатор имеет следующий состав, мас.%: V2O5 - 12.0; K2O - 20.0; SO3 - 35.0; носитель - остальное.

Пример 7. Катализатор готовят в соответствии с примером 3. К гидрокремнегелю добавляют щелок, дополнительно содержащий Na2O.

Катализатор имеет следующий состав, мас.%: V2O5 - 6.1; K2O - 8.0; Na2O - 4.5; SO3 - 12.0; носитель - остальное.

Пример 8. Катализатор готовят в соответствии с примером 3. К гидрокремнегелю добавляют щелок, дополнительно содержащий Rb2O.

Катализатор имеет следующий состав, мас.%: V2O5 - 5.5; K2O - 8.0; Rb2O - 20.0; SO3 - 20.1; носитель - остальное.

Пример 9. Катализатор готовят в соответствии с примером 3. Порошок контактной массы таблетируют при давлении 700 кг/см2.

Пример 10. Катализатор готовят в соответствии с примером 1. Порошок контактной массы увлажняют до 25%, добавляют 2% графита в расчете на сухую контактную массу, порошок таблетируют при давлении 500 кг/см2.

Пример 11. Катализатор готовят в соответствии с примером 2. Влажность при экструкции 44.1%, содержание пластификатора (ОП-7) - 2%.

Пример 12. Катализатор готовят в соответствии с примером 1. Влажность при экструкции 40.0%.

Пример 13. Катализатор готовят в соответствии с примером 2. Влажность при экструкции 32,6%.

Синтез катализатора по прототипу показал, что полученный носитель имеет объем пор в диапазоне 100 - 65000  - 0.8 см3/см3, (что соответствует 0,5 см3/г у катализатора [2]), при этом поры r < 100

- 0.8 см3/см3, (что соответствует 0,5 см3/г у катализатора [2]), при этом поры r < 100  практически отсутствуют при значительном преобладании крупных пор. Это определяет низкую активность катализатора при 405oC. Наличие большого объема крупных пор, кроме того, определяет и пониженную механическую прочность.

практически отсутствуют при значительном преобладании крупных пор. Это определяет низкую активность катализатора при 405oC. Наличие большого объема крупных пор, кроме того, определяет и пониженную механическую прочность.

Заданная структура носителя катализатора с определенным соотношением объемов пор с разными размерами создается в заявляемом решении особенностями синтеза гидрокремнегеля и условиями формовки контактной массы.

Источники информации

1. Патент ФРГ N 1235274, 12j - 17/78, 1992.

2. Авторское свидетельство СССР N 247919, B 01 J 23/22, 1966.

3. Технология катализаторов. Под ред. И.П.Мухленова. М.-Л.: Химия, 1979, 325 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 2000 |

|

RU2162367C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2134158C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO С ИСПОЛЬЗОВАНИЕМ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1998 |

|

RU2129916C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2135282C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ SO В SO | 1998 |

|

RU2135283C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 2003 |

|

RU2242280C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO2 В SO3 | 2003 |

|

RU2244590C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 2001 |

|

RU2186620C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 2006 |

|

RU2314868C1 |

| Катализатор для конверсии So @ в So @ | 1987 |

|

SU1616688A1 |

Изобретение относится к производству катализатора конверсии SO2 в SO3. Описываемый катализатор содержит оксиды ванадия, щелочных металлов (K, Na, Rb, Cs), серы, нанесенные на носитель - природный или синтетический кремнезем (SiO2), в следующем количестве (мас.%): V2O5 - 5,5 - 12,0; K2О - 8 - 20; Na2O - не более 4,5; Cs2O - не более 20; Rb2O - не более 20; SO3 - 12 - 35. При этом носитель отличается тем, что содержит поры радиусом 37,5 - 65000  в объеме 0,35 - 0,95 см3/см3, содержание пор радиусом 1800 - 65000

в объеме 0,35 - 0,95 см3/см3, содержание пор радиусом 1800 - 65000  составляет 15-60%, но не менее 0,10 см3/см3. Технический результат - повышение активности катализатора при низких (405oC) температурах и прочности. 1 табл.

составляет 15-60%, но не менее 0,10 см3/см3. Технический результат - повышение активности катализатора при низких (405oC) температурах и прочности. 1 табл.

Катализатор конверсии SO2 в SO3, содержащий оксиды ванадия, щелочного металла, серы, нанесенные на носитель - природный или синтетический кремнезем, отличающийся тем, что он содержит носитель, имеющий поры радиусом 37,5 - 65000  в объеме 0,35 - 0,95 см3/см3, при этом поры радиусом 1800 - 65000

в объеме 0,35 - 0,95 см3/см3, при этом поры радиусом 1800 - 65000  составляют 15 - 60%, но не менее 0,10 см3/см3, при следующем содержании компонентов, мас.%:

составляют 15 - 60%, но не менее 0,10 см3/см3, при следующем содержании компонентов, мас.%:

V2O5 - 5,5 - 12,0

K2O - 8,0 - 20,0

Na2O - Не более 4,5

Cs2O - Не более 20,0

Rb2O - Не более 20,0

SO3 - 12,0 - 35,0

Носитель - Остальное

| Способ приготовления ванадиевого катализатор | 1966 |

|

SU247919A1 |

| СОСТАВ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД ПОД ПОВЫШЕННЫМ ДАВЛЕНИЕМ | 1996 |

|

RU2101081C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ | 1994 |

|

RU2080176C1 |

| DE 4000609 A1, 18.07.91. | |||

Авторы

Даты

1999-08-20—Публикация

1998-04-20—Подача