Изобретение относится к способам получения ванадиевых сернокислотных катализаторов.

Известен метод приготовления катализатора конверсии SO2 в SO3 [А.с. СССР N 1785733 "Способ приготовления катализатора для окисления диоксида серы", кл. B 01 J 37/04, 23/22, 1988, БИ N 1, 1993 г.] с использованием в качестве носителя силикагеля. Метод включает подготовку носителя, смешение его (пропитку) с растворами активных компонентов, сушку, формовку (грануляцию) и термообработку. При этом в процессе подготовки носителя осаждение гидрокремнегеля (в тексте он назван силикагелем, что является неточностью) ведут в стационарном режиме путем одновременного сливания жидкого стекла и серной кислоты при постоянном pH в интервале 5.5 - 7.0, температуре и концентрации компонентов в образующейся суспензии. Затем в суспензию свежеосажденного гидрокремнегеля (H1) вводят порошкообразный силикагель (H2) с удельной поверхностью 20 - 600 м2/г при массовом отношении H2:(H1+H2) равном 0.35 - 0.75. Введение дополнительной части кремнезема (H2) осуществляют после завершения осаждения геля (H1) серной кислотой, тогда как обычно кислоту вводят в суспензию, где уже присутствуют H1 и H2.

Катализатор, полученный известным способом, имеет высокую активность при 420 и 485oC, но его активность при 420oC недостаточно стабильна в условиях временного охлаждения слоя до 360oC в реакционной среде. Такие условия возникают при промышленной эксплуатации катализатора во время кратковременных остановок контактных аппаратов для ремонта оборудования без предварительной отдувки реакционных газов. Целью изобретения является повышение стабильности активности катализатора при 420oC в условиях временного охлаждения слоя до 360oC в реакционной среде.

Поставленная цель достигается тем, что способ приготовления катализатора включает осаждение гидрокремнегеля серной кислотой, введение в полученную суспензию дополнительного порошкообразного кремнеземистого носителя, пропитку растворами активных компонентов, сушку пульпы, формование и термообработку, при этом осаждение ведут в нестационарном режиме путем последовательного приливания серной кислоты к общей массе пульпы, содержащей растворенный кремнезем. При этом pH среды в пульпе меняют от начального значения - более 13.5 до конечного - не менее 5.5 в течение интервала от 5 до 120 минут.

В полученную суспензию дополнительно вводят носитель с размерами частиц, не превышающими 1 мм и величиной удельной поверхности не менее 10 м2/г в массовом соотношении дополнительно вводимого носителя к сумме осаждаемого гидрокремнегеля и дополнительно вводимого носителя от 0.05 до 0.85 по сухому веществу.

Высокие эксплуатационные свойства катализаторов достигаются путем оптимизации их строения и состава. Введение дополнительного носителя не до, а после осаждения гидрокремнегеля серной кислотой и, следовательно, не участвующего в соосаждении и сохраняющего свою "индивидуальность", дает возможность задать часть нужной структуры катализатора независимо от структуры носителя H1.

Формирование структуры носителя H1 определяется главным образом условиями осаждения гидрокремнегеля серной кислотой. В случае поддержания основных характеристик осаждения (pH, температуры, концентрации) постоянными образуются сравнительно однородные глобулярные структуры, которые при обезвоживании дают носители с сравнительно узким диапазоном изменения размеров пор. Задавая определенные характеристики стационарного режима, как это сделано в [2], можно получить носитель с пористой структурой, обеспечивающей в определенных условиях эксплуатации высокую активность катализатора. Однако, на практике оказывается, что при изменении условий эксплуатации, оптимальной оказывается уже другая структура. Поэтому более "гибкими" оказываются носители, имеющие более разнообразные размеры пор.

В предлагаемом решении свежеосажденный гель образован агрегатами, размер пор и структура которых колеблется в широком диапазоне, поскольку при постепенном приливании кислоты к общей массе пульпы все основные характеристики (pH, температура, концентрации) являются переменными. После усадки во время сушки такой структуры образуется носитель (H1), имеющий поры различных размеров. Введение дополнительного твердого носителя (H2) изменяет характер усадки свежеосажденной гелеобразной структуры, создавая новую структуру, по свойствам отличающуюся от механической смеси этих же носителей, высушенных по отдельности. Благодаря чему катализатор комбинированной структуры имеет высокие эксплуатационные характеристики в более широком диапазоне условий.

Пределы изменения pH диктуются следующими факторами. При pH > 13.5 щелочность избыточна, т. к. SiO2 переведен в раствор полностью, а избыточные сульфаты калия и/или натрия уходят в стоки. При pH менее 5.5 происходит уменьшение скорости фильтрации геля и ухудшение свойств катализатора.

Время осаждения меньше пяти минут недостаточно для выравнивания характеристик (pH, температуры, концентрации) по объему аппарата. При времени осаждения больше 120 минут образуются неэффективные структуры и свойства катализатора ухудшаются.

Содержание массовой доли дополнительно вводимого носителя H2:(H1+H2) в интервале 0.05 - 0.85 позволяет иметь рациональную структуру катализатора (см. выше). При доле меньшей 0.05 исчезает эффект действия на комбинированную структуру вкраплений дополнительно вводимого носителя, при доле большей 0.85 становится малозаметным влияние свежеосажденной структуры. В обоих случаях стабильность активности катализатора снижается.

Увеличение размеров частиц носителя H2 более 1 мм неблагоприятно сказывается на структурообразовании, что приводит к ухудшению свойств катализатора. Уменьшение величины его удельной поверхности ниже 10 м2/г отрицательно сказывается на значении активности и стабильности активности.

Пример 1. Для получения 100 г (в расчете на сухое) гидрокремнегеля к 690 мл жидкого натриевого стекла, содержащего 145 г/л SiO2 и 52 г/л Na2O, имеющего pH = 12.5 равномерно приливают в течение 5 минут при непрерывном перемешивании 43.6 мл серной кислоты. При этом конечное pH пульпы составляет 6,8. Пульпу перемешивают, осадок отфильтровывают и промывают. Для получения 100 г катализатора к 62.7 г (в расчете на сухое вещество) гидрокремнегеля с влажностью 80.2% добавляют воду до достижения влажности 88%. К полученной таким образом суспензии (H1) добавляют 3.3 г сухого синтетического кремнезема (H2) с величиной удельной поверхности 520 м2/г с размером частиц менее 1.0 мм. При этом соотношение H2:(H1+H2) в пульпе в расчете на сухое вещество составляет 0.05. Пульпу перемешивают в течение одного часа, добавляют 12.5 мл раствора серной кислоты, перемешивают, добавляют 60 мл раствора ванадата калия с концентрацией V2O5 - 100 г/л, K2O - 183 г/л. После перемешивания пульпу просушивают, экструдируют, гранулы сушат и прокаливают.

Катализатор имеет состав, мас.%:

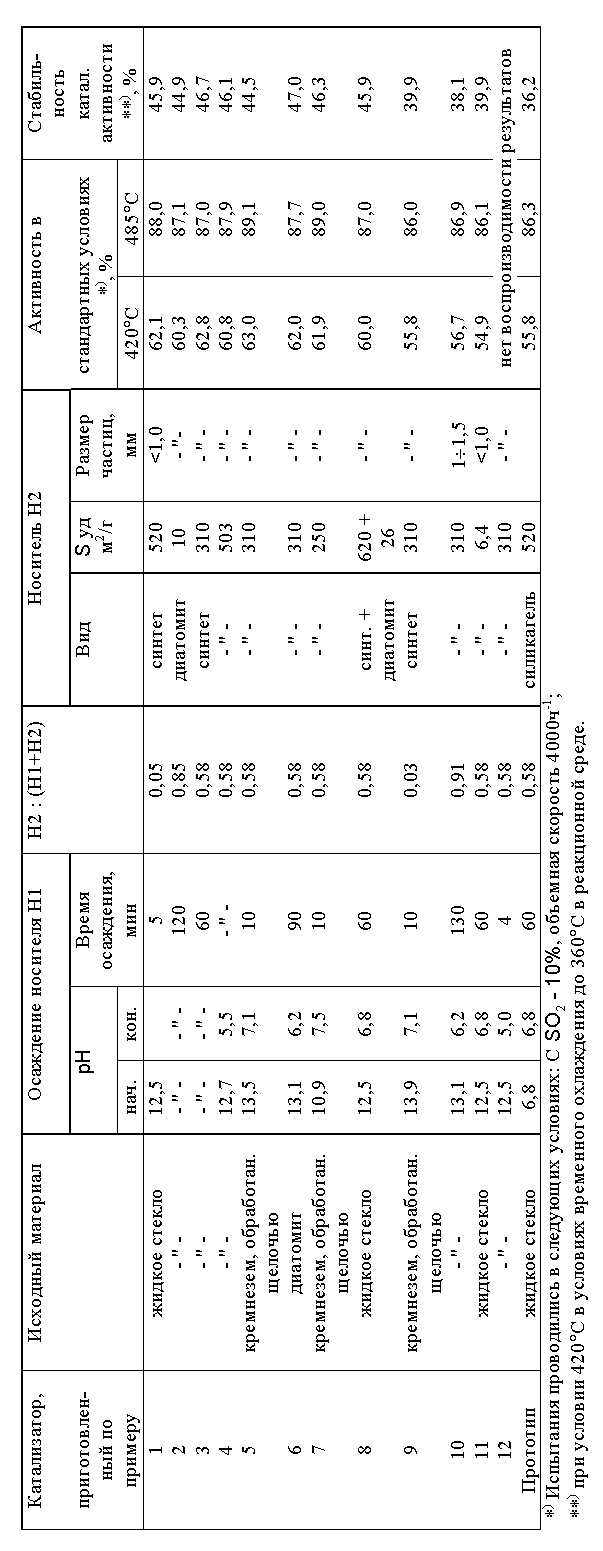

V2O5 - 6,0; K2O - 11,0; SO3 - 17,0; носитель - остальное. Свойства катализатора представлены в таблице.

Пример 2. Гидрокремнегель готовят в основном в соответствии с примером 1 за исключением ряда характеристик. Время приливания серной кислоты к жидкому стеклу составляет 120 минут. К суспензии H1, содержащей 5.2 г гидрокремнегеля, добавляют 29,8 г сухого диатомита - H2 с Sуд = 10 м2/г и размером частиц менее 1.0 мм. Соотношение H2:(H1+H2) в пульпе составляет 0.85.

Катализатор имеет состав, мас.%: V2O5 - 10.0; K2O - 20.0; SO3 - 35.0; носитель - остальное.

Пример 3. Гидрокремнегель готовят в основном в соответствии с примером 1 за исключением следующих характеристик. Время приливания серной кислоты к жидкому стеклу составляет 60 минут при изменении pH от 12.5 до 6.8. К суспензии H1, содержащей 20.9 г геля (в расчете на сухое вещество), добавляют 28,8 г сухого синтетического кремнезема - H2 с Sуд = 310 м2/г и размером частиц менее 1.0 мм. Соотношение H2:(H1+H2) в пульпе равно 0.58.

Катализатор имеет состав, мас. %: V2O5 - 8.5; K2O - 16.5; SO3 - 25.3; носитель - остальное.

Пример 4. Гидрокремнегель готовят в основном в соответствии с примером 3 за исключением следующих характеристик. Время приливания серной кислоты к жидкому стеклу составляет 60 минут при изменении pH от 12.7 до 5.5. Удельная поверхность кремнезема H2 составляет 503 м2/г. Ванадат содержит K2O и Na2O в мольном соотношении 1:0.42.

Катализатор имеет состав, мас.%: V2O5 - 8.5; N2O - 3.6; K2O - 12.9; SO3 - 25.3; носитель - остальное.

Пример 5. Для приготовления 100 г катализатора 20.9 сухого кремнезема с размером частиц не более 1 мм и с удельной поверхностью 110 м2/г смешивают с 110 мл раствора КОН с концентрацией 150 г/л K2O. Пульпу разбавляют водой до влажности 70%, нагревают до 80oC и перемешивают в течение 4 час. Степень извлечения SiO2 в раствор при этом соответствует 0.2. Пульпу дополнительно разбавляют водой до влажности 82%. К пульпе равномерно добавляют 10.2 мл раствора серной кислоты H2SO4 - 92.5% в течение 10 минут, при этом pH меняется от 13.5 до 7.1. К полученной суспензии H1 добавляют 28.8 г сухого синтетического кремнезема H2 с Sуд = 310 м2/г и размером частиц менее 1.0 мм. Соотношение H2: (H1+H2) соответствует 0.58. Пульпу перемешивают, после чего добавляют активные компоненты - серную кислоту и ванадат калия до заданного состава.

Катализатор имеет состав, мас.%:

V2O5 - 8.5; K2 - 16.5; SO3 - 25.3; носитель - остальное.

Пример 6. Катализатор готовят в основном в соответствии с примером 5 за исключением следующих характеристик. Для приготовления суспензии H1 используют диатомит с Sуд = 10 м2/г, степень извлечения SiO2 в раствор составляет 0.8. Кислоту прибавляют в течение 90 минут при изменении pH от 13.1 до 6.2. Соотношение H2:(H1+H2) соответствует 0.58.

Пример 7. Катализатор готовят в основном в соответствии с примером 5 за исключением следующих характеристик. Степень извлечения SiO2 в раствор составляет 0.5. Величина pH изменяется от 10.9 до 7.5. Удельная поверхность носителя H2 составляет 250 м2/г.

Пример 8. Катализатор готовят в основном в соответствии с примером 3 за исключением следующих характеристик. Носитель H2 состоит из двух равных частей: диатомита с Sуд = 26 м2/г и синтетического кремнезема с Sуд = 620 м2/г.

Пример 9. Катализатор готовят в основном в соответствии с примером 5 за исключением следующих характеристик. Начальное значение pH составляет 13.9. Соотношение H2:(H1+H2) составляет 0.03.

Пример 10. (для сравнения). Катализатор готовят в основном по примеру 6 за исключением следующих характеристик. Время осаждения составляет 130 мин, размер частиц носителя находится в интервале 1.0 - 1.5 мм, соотношение H2: (H1+H2) составляет 0.91.

Пример 11 (для сравнения). Катализатор готовят по примеру 3, но величина удельной поверхности носителя H2 составляет 6.4 м2/г.

Пример 12 (для сравнения). Катализатор готовят по примеру 3, но при осаждении гидрокремнегеля конечная величина pH составляет 5.0, а время осаждения - 4 минуты.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ SO В SO | 1998 |

|

RU2135283C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO С ИСПОЛЬЗОВАНИЕМ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1998 |

|

RU2129916C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2134158C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 2000 |

|

RU2162367C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 1998 |

|

RU2134612C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 2001 |

|

RU2186620C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 2003 |

|

RU2242280C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO2 В SO3 | 2003 |

|

RU2244590C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 2006 |

|

RU2314868C1 |

| Катализатор для конверсии So @ в So @ | 1987 |

|

SU1616688A1 |

Описывается способ приготовления катализатора конверсии SO2 в SO3, включающий осаждение гидрокремнегеля серной кислотой, введение в полученную суспензию дополнительно порошкообразного кремнеземистого носителя, пропитку растворами активных компонентов, сушку пульпы, формование и термообработку, отличающийся тем, что осаждение гидрокремнегеля ведут в нестационарном режиме путем равномерного приливания серной кислоты к пульпе, содержащей растворенный кремнезем, при этом рН среды в пульпе изменяется от начального значения не более 13,5 до конечного не менее 5,5 в течение интервала 5 - 120 мин, в полученную суспензию дополнительно вводят носитель с размером частиц, не превышающем 1 мм, с величиной удельной поверхности не менее 10 м2/г в массовом соотношении дополнительно вводимого носителя к сумме осажденного гидрокремнегеля и дополнительно вводимого носителя от 0,05 до 0,85 по сухому веществу. Технический результат - повышение стабильности активности катализатора при 420°С в условиях временного охлаждения смол до 360°С в реакционной среде.

Способ приготовления катализатора конверсии SO2 в SO3, включающий осаждение гидрокремнегеля серной кислотой, введение в полученную суспензию дополнительно порошкообразного кремнеземистого носителя, пропитку растворами активных компонентов, сушку пульпы, формование и термообработку, отличающийся тем, что осаждение гидрокремнегеля ведут в нестационарном режиме путем равномерного приливания серной кислоты к пульпе, содержащей растворенный кремнезем, при этом pH среды в пульпе изменяется от начального значения не более 13,5 до конечного не менее 5,5 в течение интервала 5 - 120 мин, в полученную суспензию дополнительно вводят носитель с размером частиц, не превышающем 1 мм, с величиной удельной поверхности не менее 10 м2/г в массовом соотношении дополнительно вводимого носителя к сумме осажденного гидрокремнегеля и дополнительно вводимого носителя от 0,05 до 0,85 по сухому веществу.

| SU 1785733 A1, 07.01.93 | |||

| Шаровой шарнир | 1959 |

|

SU129903A1 |

| DE 3322940 A1, 03.01.85. | |||

Авторы

Даты

1999-08-27—Публикация

1998-02-25—Подача