Изобретение относится к производству ванадиевых катализаторов конверсии SO2 в SO3. Катализаторы для данного процесса обычно содержат активный компонент - оксиды ванадия, щелочных металлов, серы, распределенные на поверхности кремнеземистого носителя, и имеют определенную пористую структуру, являющуюся важнейшим свойством катализатора, определяющим его эксплуатационные характеристики.

Известны технические решения создания катализаторов, высокоактивных в узких интервалах рабочего диапазона температур, путем использования носителей с узкими диапазонами пор, оптимальными для каждого конкретного интервала температур [Патент DЕ №1235274].

Однако известное решение имеет существенные недостатки. Поскольку процесс окисления SO3 является экзотермическим, то катализатор в пределах каждого отдельного слоя в реакторе работает в условиях изменяющихся температур, т.е. требуется использование набора катализаторов с различными диапазонами пор. В реальных условиях из-за невозможности точного расчета полей температур по высоте и объему слоя даже набор катализаторов с заданными узкими диапазонами пор не может работать эффективно.

Более рационально приготовление катализатора на носителе с широким набором пор различных размеров при определенном их соотношении, эффективно работающего в более широких температурных интервалах. Известен катализатор [Патент DE №4000609, 1991 г.], носитель которого имеет поры с диаметром от нескольких ангстрем до более 200 нм. При этом доля пор с диаметром до 15 нм составляет 10-30%, с диаметром 15-100 нм 25-60%, с диаметром более 200 нм 10-60%. Известный катализатор получают пропиткой заранее сформованного и прокаленного носителя с заданной пористостью. Недостатком известного катализатора является низкая активность при температуре 380°С.

Необходимо отметить, что только в очень немногих источниках выбор эффективного катализатора ведется по пористой структуре именно носителя готового катализатора, названного каркасом. Преимущественно даются характеристики пористой структуры исходного носителя, используемого для синтеза, который может существенно отличаться от носителя готового катализатора, т.е. каркаса.

Прототипом предложенного катализатора является катализатор конверсии SO2 в SO3, содержащий оксиды ванадия, щелочного металла (К, Na, Rb, Cs), серы, на кремнеземистом носителе [Патент РФ №2162367, 2000 г.]. Носитель товарного катализатора или каркас содержит поры с радиусами от 100 до 100000 , при этом доля пор с радиусами 1000-10000

, при этом доля пор с радиусами 1000-10000 составляет от 5 до 70%. При этом каркас катализатора формируется из природного или синтетического кремнезема или их комбинации. Под каркасом катализатора авторы понимали реальную структуру носителя, прошедшего все стадии получения катализатора (включая формование и прокалку), т.е. готового катализатора после удаления с него кислоторастворимых активных компонентов путем экстрагирования серной кислотой. Известный катализатор обладает высокой активностью в широком диапазоне температур, в том числе и при достаточно низких температурах (405°С).

составляет от 5 до 70%. При этом каркас катализатора формируется из природного или синтетического кремнезема или их комбинации. Под каркасом катализатора авторы понимали реальную структуру носителя, прошедшего все стадии получения катализатора (включая формование и прокалку), т.е. готового катализатора после удаления с него кислоторастворимых активных компонентов путем экстрагирования серной кислотой. Известный катализатор обладает высокой активностью в широком диапазоне температур, в том числе и при достаточно низких температурах (405°С).

Это достигается за счет целесообразного химического состава, наличия пор с широким диапазоном радиусов и рационального соотношения пор различных размеров в структуре каркаса.

Недостатком данного объекта является недостаточно высокая активность при температурах ниже 405°С.

Техническая задача - улучшение эксплуатационных характеристик катализатора путем расширения температурного диапазона его работы в низкотемпературной области, (до 380°С) при одновременном повышении активности в среднем температурном интервале (420-485°С).

Техническая задача решается тем, что катализатор конверсии SO2 в SO3 содержит активные компоненты - оксиды ванадия, щелочного металла (К, Na, Rb, Cs), серы и кремнеземистый каркас, сформированный из природного и/или синтетического кремнезема, включающий поры с радиусами до 65000 , при этом в каркасе доля пор с радиусами 1000-10000

, при этом в каркасе доля пор с радиусами 1000-10000 составляет не менее 5%, доля пор с радиусами более 10000

составляет не менее 5%, доля пор с радиусами более 10000 составляет не более 35%, а содержание в каркасе нерастворимых в серной кислоте соединений ванадия (в пересчете на V2O5) составляет не более 4,0 мас.%. Доля пор с радиусами менее 1000

составляет не более 35%, а содержание в каркасе нерастворимых в серной кислоте соединений ванадия (в пересчете на V2O5) составляет не более 4,0 мас.%. Доля пор с радиусами менее 1000 составляет не менее 40%, при этом доля пор с радиусом менее 75

составляет не менее 40%, при этом доля пор с радиусом менее 75 составляет не менее 31%. Предпочтительно содержание в каркасе нерастворимых в серной кислоте соединений ванадия (в пересчете на V2O5) составляет не более 2,0 мас.%.

составляет не менее 31%. Предпочтительно содержание в каркасе нерастворимых в серной кислоте соединений ванадия (в пересчете на V2O5) составляет не более 2,0 мас.%.

Известно, что процесс каталитического окисления SO2 в SO3 протекает при расплавленном состоянии активных компонентов. Предполагается, что нижний предел рабочего диапазона ограничен температурой кристаллизации активных компонентов. Экспериментами установлено, что содержание в каркасе достаточного объема пор с радиусами менее 1000Е позволяет увеличить активность при температуре 380°С. Еще больший эффект наблюдается при увеличении содержания объема пор с радиусами менее 75 . Вероятно, это связано как с увеличением величины внутренней поверхности катализатора, так и со стабилизацией расплавленного состояния активного компонента наиболее тонкими порами каркаса, затрудняющими процесс кристаллизации в расплаве. С повышением количества пор с радиусом менее 75

. Вероятно, это связано как с увеличением величины внутренней поверхности катализатора, так и со стабилизацией расплавленного состояния активного компонента наиболее тонкими порами каркаса, затрудняющими процесс кристаллизации в расплаве. С повышением количества пор с радиусом менее 75 и уменьшением содержания блокированного ванадия активность катализатора при низких температурах возрастает. При этом наличие в каркасе пор с радиусом менее 75

и уменьшением содержания блокированного ванадия активность катализатора при низких температурах возрастает. При этом наличие в каркасе пор с радиусом менее 75 в количестве менее 31% обуславливает решение технической задачи даже при содержании в каркасе катализатора блокированного ванадия, равном предельному.

в количестве менее 31% обуславливает решение технической задачи даже при содержании в каркасе катализатора блокированного ванадия, равном предельному.

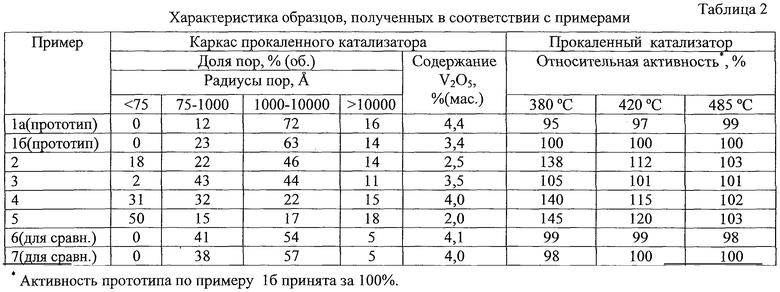

Достижением технической задачи относительно прототипа считаем возрастание относительной активности: при 420°С - не менее 115%, при 380°С - не менее 140%.

При нарушении вышеупомянутого оптимального соотношения доли пор в заданных интервалах снижается каталитическая активность во всем интервале температур.

Достижение технической задачи наблюдается только при ограничении содержания в каркасе нерастворимых в серной кислоте соединений ванадия до 4,0 мас.% (в пересчете на V2O5).

Ранее авторами было установлено, что каркас катализатора после смывания серной кислотой активных компонентов может удержать (“блокировать”) различное количество соединений ванадия. Механизм этого явления изучен недостаточно (предполагается механическое защемление при формировании каркаса на стадии прокалки под воздействием расплава активных компонентов), но авторами установлена четкая обратная зависимость между содержанием в каркасе нерастворимого в кислоте ванадия и активностью катализатора. Доля “блокированного” ванадия зависит как от свойств используемого носителя, так и от режима синтеза катализатора, однако, ранее было неясно, какое максимальное содержание ванадия допустимо в блокированном виде.

При повышении содержания в каркасе соединений ванадия, нерастворимых в серной кислоте, до более 4,0% (в пересчете на V2O5) снижается каталитическая активность во всем интервале температур. Наиболее высокая активность катализатора при 380°С достигается при содержании в каркасе соединений ванадия не более 2,0 мас.%.

В настоящем изобретении конкретизируется оптимальное соотношение содержания пор различных размеров и предельно допустимое содержание нерастворимых в серной кислоте соединений ванадия в каркасе катализатора, что создает неожиданный эффект - расширение температурного диапазона работы катализатора в низкотемпературной области (до 380°С) при одновременном повышении активности в среднем температурном интервале (420-485°С).

Процесс приготовления катализатора описан в примерах. Методика отмывки катализатора от активных компонентов и получения каркаса была следующей.

Пробу прокаленного катализатора измельчали, отделяли фракцию (-3+2) мм, заливали 5% раствором серной кислоты при соотношении Т:Ж = 1:20. После выдержки в течение 24 часов раствор декантировали (сливали) и операцию повторяли еще два раза с серной кислотой и затем дважды с водой. Далее твердый остаток сушили при 150°С до постоянного веса. В полученном таким образом каркасе определяли пористую структуру и содержание нерастворимых в серной кислоте соединений ванадия.

Активность образцов катализатора в стандартных условиях определяли проточным методом в соответствии с ТУ 2175-001-12294550-2001 при  10% и объемной скорости 4000 час-1 при температурах 380, 420, 485°С. Концентрацию SO2 на входе в реактор и на выходе из реактора определяли методом Рейха (барботируя пробу газа через титрованный раствор I2). Активность образцов выражали относительной величиной - по отношению к активности прототипа при соответствующих температурах.

10% и объемной скорости 4000 час-1 при температурах 380, 420, 485°С. Концентрацию SO2 на входе в реактор и на выходе из реактора определяли методом Рейха (барботируя пробу газа через титрованный раствор I2). Активность образцов выражали относительной величиной - по отношению к активности прототипа при соответствующих температурах.

Характеристики пористой структуры анализировали методами ртутной порометрии и адсорбционными.

Пример 1а и 1б. Катализатор готовили аналогично прототипу. Носитель - гидрокремнегель - получали осаждением из жидкого натриевого стекла серной кислотой при рН пульпы 5,8-7,5. Перед осаждением жидкое стекло разбавляли водой в соотношении 1:0,5. Гидрокремнегель отфильтровывали, промывали водой и определяли величину его удельной поверхности методом щелочного титрования NaOH (S

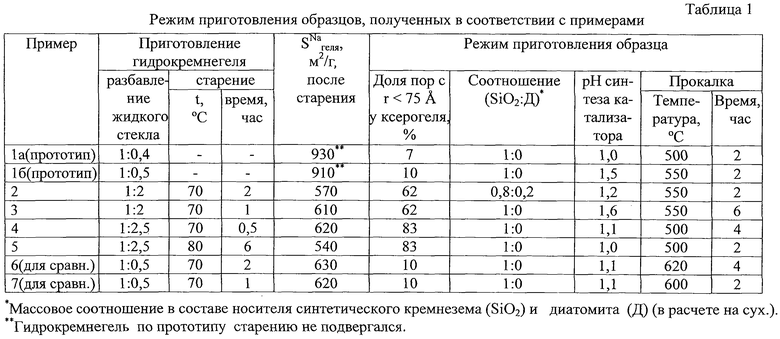

Для приготовления катализатора к гидрокремнегелю добавляли растворы активных компонентов - серной кислоты и ванадата калия из расчета содержания в готовом катализаторе, мас.%: V2O5 9,0, К2О 14,5, SO3 24,3. Полученную пульпу после перемешивания в течение 2 часов упаривали, порошок подсушивали до влажности 38% и экструдировали. Гранулы высушивали и прокаливали, у прокаленного катализатора анализировали каталитическую активность при температурах 380, 420 и 485°С. Пробу прокаленного катализатора подвергали отмывке от активных компонентов по вышеприведенной методике, полученный каркас анализировали на пористую структуру и содержание ванадия. Примеры 1а и 1б отличаются разбавлением жидкого стекла и температурой прокалки (см. таблицу 1).

Примеры 2-7. Катализатор готовили в основном по прототипу за исключением ряда отличий.

Для синтеза катализатора использовали гидрокремнегель, полученный из жидкого стекла с разной степенью разбавления водой и прошедший старение прогревом разной длительности, вследствие чего он имел различную удельную поверхность (S . При синтезе варьировали также рН синтеза пульпы катализатора и режим прокалки катализатора. Режим приготовления и характеристики полученных катализаторов приведены в таблицах 1 и 2.

. При синтезе варьировали также рН синтеза пульпы катализатора и режим прокалки катализатора. Режим приготовления и характеристики полученных катализаторов приведены в таблицах 1 и 2.

В примере 2 катализатор синтезировали на смешанном носителе - к гидрокремнегелю перед введением растворов активных компонентов добавляли измельченный диатомит (фракция -0,5 мм) при массовом соотношении синтетического кремнезема (SiO2) и диатомита (Д), равном 0,8:0,2 (в расчете на сухое).

Из данных таблицы видно, что активность катализатора с заявленными характеристиками при температуре 380°С существенно выше, чем таковая для прототипа.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР КОНВЕРСИИ SO2 В SO3 | 2003 |

|

RU2244590C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 2000 |

|

RU2162367C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 1998 |

|

RU2134612C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2134158C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2135282C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ SO В SO | 1998 |

|

RU2135283C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO С ИСПОЛЬЗОВАНИЕМ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1998 |

|

RU2129916C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 2001 |

|

RU2186620C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 2006 |

|

RU2314868C1 |

| Катализатор для конверсии So @ в So @ | 1987 |

|

SU1616688A1 |

Изобретение относится к производству ванадиевых катализаторов конверсии SO2 в SO3. Описан катализатор конверсии SO2 в SO3, содержащий оксиды ванадия, щелочного металла (К, Na, Rb, Cs), серы и кремнеземистый каркас, сформированный из природного и/или синтетического кремнезема и включающий поры с радиусами до 65000  , при этом в каркасе доля пор с радиусами 1000-10000

, при этом в каркасе доля пор с радиусами 1000-10000  составляет не менее 5%, доля пор с радиусами более 10000

составляет не менее 5%, доля пор с радиусами более 10000  составляет не более 35%, доля пор с радиусами менее 1000

составляет не более 35%, доля пор с радиусами менее 1000  составляет не менее 40%, в том числе доля пор с радиусами менее 75

составляет не менее 40%, в том числе доля пор с радиусами менее 75  составляет не менее 31%, а содержание в каркасе нерастворимых в серной кислоте соединений ванадия (в пересчете на V2O5) составляет не более 4,0 мас.%, предпочтительно не более 2,0 мас.%. Технический эффект - улучшение эксплуатационных характеристик катализатора путем расширения температурного диапазона работы катализатора в низкотемпературной области, т.е. повышение активности при температуре катализа 380° С при одновременном повышении активности в интервале средних температур 420-485° С. 1 з.п. ф-лы, 2 табл.

составляет не менее 31%, а содержание в каркасе нерастворимых в серной кислоте соединений ванадия (в пересчете на V2O5) составляет не более 4,0 мас.%, предпочтительно не более 2,0 мас.%. Технический эффект - улучшение эксплуатационных характеристик катализатора путем расширения температурного диапазона работы катализатора в низкотемпературной области, т.е. повышение активности при температуре катализа 380° С при одновременном повышении активности в интервале средних температур 420-485° С. 1 з.п. ф-лы, 2 табл.

, при этом в каркасе доля пор радиусами 1000-10000

, при этом в каркасе доля пор радиусами 1000-10000  составляет не менее 5%, доля пор радиусами более 10000

составляет не менее 5%, доля пор радиусами более 10000  составляет не более 35%, а содержание в каркасе не растворимых в серной кислоте соединениях ванадия (в пересчете на V2O5) составляет не более 4,0 мас.%, отличающийся тем, что в каркасе доля пор радиусами менее 1000

составляет не более 35%, а содержание в каркасе не растворимых в серной кислоте соединениях ванадия (в пересчете на V2O5) составляет не более 4,0 мас.%, отличающийся тем, что в каркасе доля пор радиусами менее 1000  составляет не менее 40%, в том числе доля пор радиусами менее 75

составляет не менее 40%, в том числе доля пор радиусами менее 75  составляет не менее 31%.

составляет не менее 31%.

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 2000 |

|

RU2162367C1 |

Авторы

Даты

2004-12-20—Публикация

2003-07-22—Подача