Изобретение относится к способам получения ванадиевых сернокислотных катализаторов.

Известен способ получения ванадиевых катализаторов, включающий осаждение носителя - гидрокремнегеля (в тексте он ошибочно назван силикагелем) путем одновременного сливания жидкого стекла и кислоты в стационарных условиях (при постоянных рН, температуре, концентрации диоксида кремния и сульфата калия), введение в полученную суспензию порошкообразного носителя, смешение полученной гомогенизированной массы с активными компонентами, сушку, грануляцию и термообработку контактной массы [А.С. 1785733, БИ 1, 1993].

Недостатком способа является невысокая стабильность активности катализатора при низких температурах (при 420oС) в условиях кратковременного охлаждения слоя в реакционной среде.

Известен способ получения ванадиевых катализаторов, включающий осаждение гидрокремнегеля при заданных величинах концентрации диоксида кремния и рН, смешение носителя с раствором активных компонентов с последующими сушкой, формовкой и термообработкой катализатора [Патент РФ 2135283].

Недостаток способа в том, что у полученного катализатора невысокая стабильность активности (при 420oС) в условиях кратковременного охлаждения слоя в реакционной среде.

Техническая задача изобретения - повышение стабильности активности катализатора при 420oС в условиях кратковременного охлаждения слоя в реакционной среде. (Такой режим отражает состояние слоя катализатора в промышленном реакторе во время регулярных остановок, связанных с планово-предупредительными ремонтами).

Задача решается тем, что способ приготовления катализатора включает осаждение носителя - гидрокремнегеля из системы, содержащей растворенный диоксид кремния в определенной концентрации, смешение и/или пропитку носителя активными компонентами, содержащими оксиды ванадия, щелочных металлов и серы, формовку, сушку и прокалку.

При этом осаждение носителя проводят при концентрации диоксида кремния перед осаждением 120-270 г/л, а после завершения осаждения до смешения с активными компонентами носитель термообрабатывают не менее 0,5 ч при температуре не менее 30oС. При этом рН термообработки поддерживают в диапазоне 5,2 - 11,5. Осаждение носителя проводят предпочтительно приливанием кислоты к системе, содержащей растворенный кремнезем. Осаждение можно вести в два этапа, на первом - концентрацию диоксида кремния поддерживают до 160 г/л, на втором - ее скачкообразно повышают. Смешение пульпы носителя с растворами активных компонентов ведут при температуре предпочтительно не менее 20oС. Время термообработки носителя составляет преимущественно менее 48 ч, на его сокращение положительно влияет перемешивание. Термообработку носителя можно сочетать с фильтрацией, промывкой, репульпацией. Корректировку рН при термообработке носителя проводят жидким стеклом, щелочью, кислотой, водой.

Существенным отличием предлагаемого способа от прототипа является дополнительная стадия - термообработка носителя при определенных условиях, которая проводится после завершения осаждения носителя до его смешения с активными компонентами. При этом концентрация растворенного диоксида кремния должна составлять перед осаждением 120-270 г/л. Эти условия позволяют получить катализатор, соответствующий технической задаче изобретения, благодаря наличию следующих особенностей процесса.

Из литературных данных известно, что в общем случае при прокаливании катализатора часть ванадия из активного комплекса блокируется кремнеземистым носителем, переходит в кислотонерастворимое состояние и становится неактивной.

В рабочих условиях активный комплекс катализатора, находящийся в расплавленном состоянии, может дополнительно обедняться ванадием за счет его частичной кристаллизации при охлаждении слоя до 300oС. Активность катализатора (при 420oС) после кратковременного охлаждения слоя тем больше, чем выше содержание активного ванадия, оставшегося в расплавленном состоянии.

Проведение термообработки свежеосажденного носителя в указанных условиях снижает его способность к блокированию ванадия при прокалке катализатора и таким образом повышает содержание активного ванадия в расплаве. Это, по-видимому, обусловливает повышение стабильности активности катализатора в неблагоприятных режимах кратковременного охлаждения слоя.

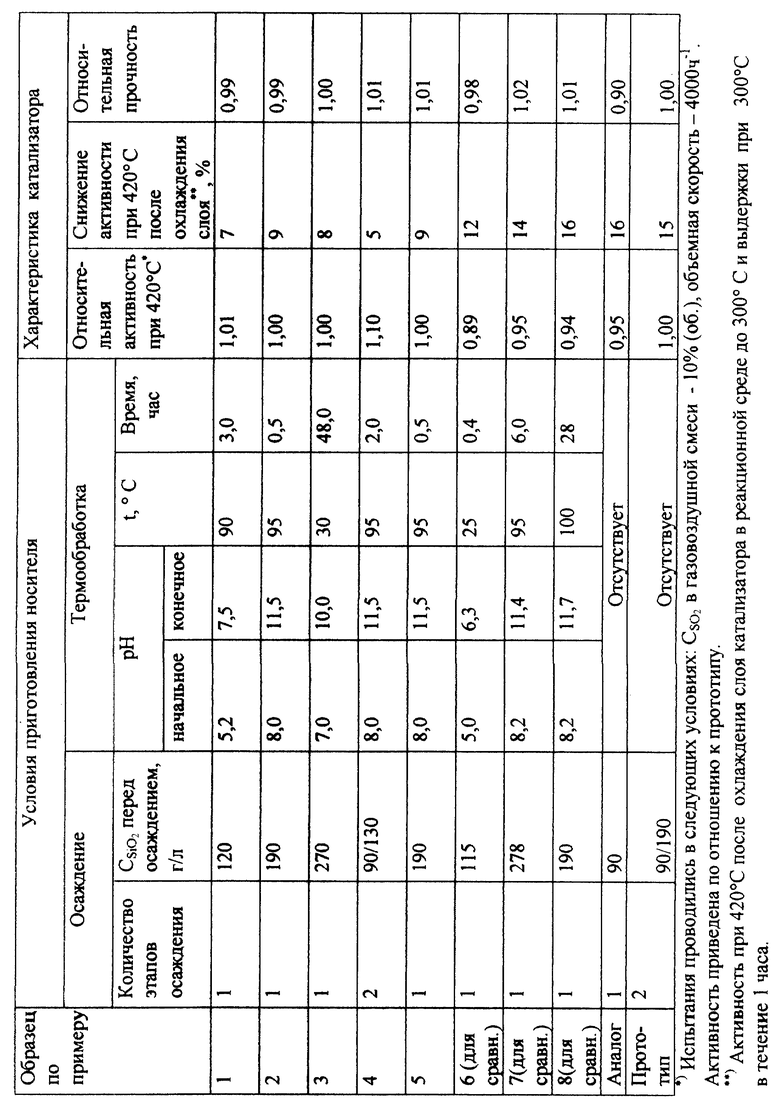

Проведение способа получения катализатора по прототипу без термообработки носителя до его смешения с активными компонентами не обеспечивает получения заданного свойства (см. таблицу).

Проведение способа получения катализатора по аналогу, отличающееся постоянством рН, более низким значением концентрации SiO2 при осаждении, а также добавлением сухого порошкообразного ксерогеля, также не обеспечивает получения заданного свойства катализатора (см. таблицу).

Проведение термообработки при длительности менее 0,5 ч не обеспечивает повышения стабильности активности при охлаждении слоя. Длительность более 48 часов нецелесообразна из-за отсутствия дальнейшего нарастания стабильности активности.

При понижении рН термообработки, а также при понижении температуры термообработки снижается стабильность катализатора.

При понижении концентрации SiO2 в пульпе менее 120 г/л при осаждении гидрокремнегеля возникает невоспроизводимость результатов по прочности катализатора.

При повышении концентрации SiO2 более 270 г/л снижается и активность, и стабильность.

При повышении рН термообработки снижается и активность, и стабильность.

Пример 1. Для приготовления носителя - гидрокремнегеля использовали стандартное жидкое натриевое стекло с плотностью 1,48 г/см3 и концентрацией SiO2 - 30%. Стандартное стекло разбавляли водой до концентрацией SiO2 - 120 г/л, раствор перемешивали 15 мин. К разбавленному раствору при перемешивании добавляли серную кислоту с концентрацией 92,5% в течение 1 мин до получения рН~ 5,2. Пульпу гидрокремнегеля выдерживали при перемешивании в течение 1 ч. Пульпу нагревали до 90oС и выдерживали при перемешивании в течение 3 ч. рH пульпы после термообработки составляла 7,5. Затем пульпу фильтровали, осадок гидрокремнегеля промывали водой из расчета 15 л на 1 кг сухого Si02. Для приготовления катализаторной массы к влажному гидрокремнегелю с температурой ~25oС добавляли раствор серной кислоты и ванадата калия из расчета получения следующего состава, мас.%: V2O5 - 9,5; К2О - 17,2; Na2O - 3,5; SO3 - 34,9; носитель - остальное.

Пульпу катализатора упаривали досуха, порошок увлажняли и экструдировали, гранулы сушили и прокаливали при 500oС в течение 2 ч.

У прокаленного катализатора анализировали каталитическую активность и прочность на раздавливание по образующей. Результаты определений представлены в таблице в виде относительных величин по сравнению с аналогичными испытаниями образца, полученного в соответствии с примером 3 прототипа.

Пример 2. Катализатор готовили в соответствии с примером 1 за исключением следующих параметров: концентрация SiO2 в разбавленном растворе жидкого стекла составляла 190 г/л. рН пульпы гидрокремнегеля перед термообработкой доводили водой до 8,0. После термообработки рН 11,5. Температура термообработки 95oС, время 0,5 ч.

Пример 3. Катализатор готовили в соответствии с примером 1 за исключением следующих параметров: концентрация SiO2 в разбавленном растворе жидкого стекла составляла 270 г/л, рH пульпы гидрокремнегеля перед термообработкой - 7,0, после термообработки - 10,0, температура термообработки 30oС, время - 48 ч.

Пример 4. Пульпу гидрокремнегеля готовили в соответствии с примером 3 прототипа в два этапа: на первом этапе концентрация SiO2 составляла 90 г/л, на втором - 130 г/л. Далее готовили катализатор в соответствии с примером 2 настоящего технического решения. Время термообработки носителя - 2 ч.

Пример 5. Катализатор готовили в соответствии с примером 2. Термообработку проводили после фильтрами, отмывки гидрокремнегеля и его репульпации водой с получением пульпы с влажностью 80%.

Пример 6. Катализатор готовили в соответствии с примером 1. Концентрация SiO2 в разбавленном растворе жидкого стекла составляла 115 г/л, рН пульпы гидрокремнегеля перед термообработкой - 5,0, после термообработки - 6,3, температура термообработки 25oС, время - 0,4 ч.

Пример 7. Катализатор готовили в соответствии с примером 1. Концентрация SiO2 в разбавленном растворе жидкого стекла составляла 278 г/л, рН пульпы гидрокремнегеля перед термообработкой - 8,2, после термообработки - 11,4, температура термообработки 95oС, время - 6 ч.

Пример 8. Катализатор готовили в соответствии с примером 1. Концентрация SiO2 в разбавленном растворе жидкого стекла составляла 190 г/л, рН пульпы гидрокремнегеля перед термообработкой - 8,2, после термообработки - 11,7; температура термообработки 100oС, время - 28 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ SO В SO | 1998 |

|

RU2135283C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2135282C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2134158C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 2000 |

|

RU2162367C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 1998 |

|

RU2134612C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO С ИСПОЛЬЗОВАНИЕМ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1998 |

|

RU2129916C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 2003 |

|

RU2242280C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO2 В SO3 | 2003 |

|

RU2244590C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ | 2006 |

|

RU2314868C1 |

| Катализатор для конверсии So @ в So @ | 1987 |

|

SU1616688A1 |

Изобретение относится к способам получения ванадиевых сернокислотных катализаторов. Техническая задача изобретения - повышение стабильности активности катализатора при 420oС в условиях кратковременного охлаждения слоя в реакционной среде. Задача решается тем, что способ приготовления катализатора включает осаждение носителя - гидрокремнегеля из системы, содержащей растворенный диоксид кремния в определенной концентрации, смешение и/или пропитку носителя активными компонентами, содержащими оксиды ванадия, щелочных металлов и серы, формовку, сушку и прокалку. При этом осаждение носителя проводят при концентрации диоксида кремния перед осаждением 120-270 г/л, а после завершения осаждения до смешения с активными компонентами носитель термообрабатывают не менее 0,5 ч при температуре не менее 30oС. При этом рН термообработки находится в диапазоне 5,2 - 11,5. Осаждение носителя проводят предпочтительно приливанием кислоты к системе, содержащей растворенный кремнезем. Осаждение можно вести в два этапа, на первом концентрацию диоксида кремния поддерживают до 160 г/л, на втором ее скачкообразно повышают. Смешение пульпы носителя с растворами активных компонентов ведут при температуре не менее 20oС. Время термообработки носителя составляет менее 48 ч, на его сокращение положительно влияет перемешивание. Термообработку носителя можно сочетать с фильтрацией, промывкой, репульпацией. 7 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ SO В SO | 1998 |

|

RU2135283C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 1998 |

|

RU2134612C1 |

| DE 3322940 А1, 03.01.1985 | |||

| ЩИПКОВЫЙ МУЗЫКАЛЬНЫЙ ИНСТРУМЕНТ - АКУСТИЧЕСКАЯ ГИТАРА | 2015 |

|

RU2640169C2 |

Авторы

Даты

2002-08-10—Публикация

2001-08-06—Подача