Изобретение относится к производству ванадиевых катализаторов окисления диоксида серы в триоксид серы, используемых в производстве серной кислоты контактным методом, в частности к шихте для получения катализатора.

Из литературы и практики производства серно-кислотных катализаторов известно, что для улучшения формовочных свойств пасты при экструзии в шихту контактной массы вводят стабилизирующие добавки, представляющие собой высокомолекулярные полимеры. Их назначение состоит в стабилизации коагуляционной структуры паст за счет увеличения вязкости дисперсной среды. Наиболее эффективной для данной системы добавкой является полиэтиленоксид (ПЭО), водные растворы которого обладают высокой вязкостью. Шихту катализаторной массы увлажняют раствором ПЭО и подвергают механической обработке в смесителе до получения пасты, которую затем экстудируют через фильеру, имеющую отверстия. Полученные экструдаты сушат и прокаливают, получая готовые гранулы катализатора.

Известны шихты сходного состава, содержащие (мас.%): 6,0-11,0 пентоксида ванадия; 6,2-20,0 оксида калия; 0,1-6,3 оксида натрия; 22,0-36,5 триоксида серы; 0,2-5,0 полиэтиленоксида; остальное - кремнеземный носитель (патенты РФ №1043869, 1462565, 1466056, 2216400). Они отличаются от других шихт аналогичного назначения введением полиэтиленоксида [-СН2-СН3О-]n с молекулярной массой 1·106-6·106, добавляемого, согласно описанию, для обеспечения повышенной активности катализатора. При этом, согласно данным таблицы в патенте РФ №1043869, введение даже 0,2% ПЭО по сравнению с шихтой, в которой он отсутствует, ведет к повышению константы скорости реакции окисления в 1,5 раза.

Шихта, заявленная в патенте РФ №2216400, отличается тем, что с целью повышения активности катализатора при низкой температуре и низком соотношении SO3/ SO2 в ней дополнительно задается содержание оксидов натрия и калия в исходном кремнеземном носителе в интервале 0,3-20%.

Наиболее близким к предлагаемому техническому решению является патент РФ №1043869. В нем предложена шихта для приготовления катализатора окисления сернистого ангидрида, включающая (мас.%): оксид ванадия - 7,5-11; оксид калия - 7,26-20; оксид натрия - 0,27-6,26; триоксид серы - 25,53-36,6; полиэтиленоксид - 0,2-5; диоксид кремния - остальное.

Использование в качестве стабилизирующей добавки ПЭО в количестве 0,2-5,0% в расчете на сухое вещество, как это имеет место в прототипе, обеспечивает (помимо указанного авторами повышения активности катализатора) устойчивый процесс экструзии в достаточно широких интервалах колебаний химического состава и влажности пасты.

Недостатком всех вышеуказанных составов шихт аналогов и прототипа является недостаточно высокая прочность экструдированных термообработанных катализаторов.

Техническая задача настоящего изобретения - улучшение эксплуатационных свойств катализатора конверсии SO2 в SO3, а именно прочности экструдированных и прокаленных гранул катализатора без ухудшения его каталитической активности за счет снижения влажности контактной массы при экструзии.

Задача решается использованием шихты для приготовления катализатора конверсии SO2 в SO3, включающей оксиды ванадия, щелочных металлов (К, Na, Rb, Cs), серы, полиэтиленоксид, диоксид кремния в виде природного и/или синтетического кремнезема, отличающейся тем, что содержание в ней полиэтиленоксида находится в пределах от 0,005 до 0,195 мас.% в расчете на сухое вещество.

Из литературы известно, что прочность готовых эктрудированных и термообработанных гранул катализатора связана обратной зависимостью с влажностью контактной массы при формовке. Известно также, что введение стабилизирующих добавок в контактную массу, обладающую тиксотропными свойствами, приводит к сдвигу влажности при экструзии в область более высоких значений и, соответственно, к понижению прочности готового катализатора.

Для повышения прочности готового катализатора процесс экструзии выгодно вести при минимальной влаге, обеспечивающей свободное истечение гранул из фильеры, т.е. минимальной рабочей влажности.

Авторами экспериментально установлено, что нижний предел влажности шихты - минимальная рабочая влажность - может быть опущен за счет использования более низких концентраций ПЭО в формуемой пасте, по сравнению с прототипом. При концентрациях ПЭО, используемых в прототипе, понизить минимальную рабочую влажность не удается, т.к. стабилизирующее действие добавки слишком велико, и превратить каталитическую массу посредством механического воздействия в пасту возможно только при повышенных влажностях.

Можно предположить, что содержание ПЭО в прототипе завышено по сравнению с оптимальным и с точки зрения активности катализатора. На это указывают и данные прототипа относительно приведенной в нем технической задачи.

Предложенный в прототипе диапазон содержания ПЭО 0,2-5,0 мас.% практически не влияет на константу скорости реакции окисления: при t=485°С она меняется в крайних точках от 2,2 до 1,9 (интервал колебания 0,75-1,05), при t=420°C - от 0,85 до 0,8 (интервал колебаний 0,75-1,05).

Предлагаемый в настоящем изобретении диапазон содержания ПЭО обусловлен следующими причинами. При экструзии контактной массы из шихты с содержанием полиэтиленоксида менее 0,005% его стабилизирующее действие оказывается недостаточным, и нормальный режим эксрузии нарушается.

При экструзии контактной массы, приготовленной из шихты с содержанием ПЭО более 0,195-0,200%, минимальная рабочая влажность начинает возрастать, что приводит к уменьшению прочности готового катализатора.

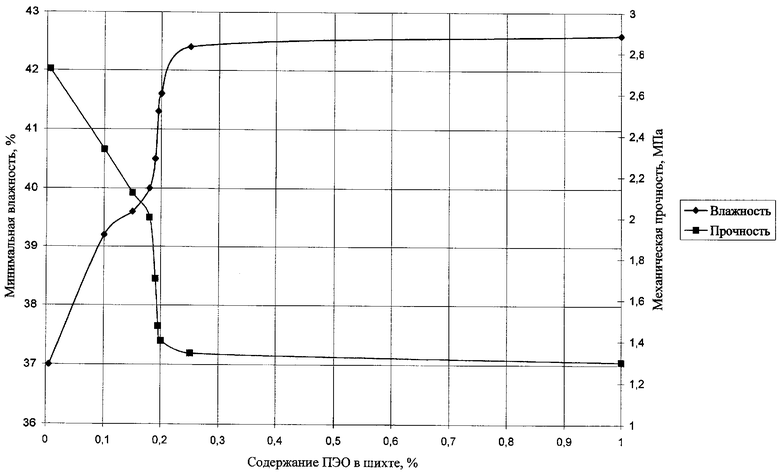

В таблице приведена зависимость минимальной рабочей влажности контактной массы и прочности термообработанных гранул от содержания ПЭО в шихте. Из данных таблицы следует, что наиболее целесообразным, исходя из активности и прочности получаемого катализатора, является содержание ПЭО от 0,005 до 0,195 мас.%. При этом в диапазоне менее 0,195 наблюдается резкое возрастание механической прочности катализатора (фиг.1). Это является неожиданным техническим результатом, т.к. по имеющимся данным для несколько больших концентраций ПЭО (0,5-2,0 мас.%) содержание ПЭО не оказывает существенного влияния на прочностные характеристики катализатора. (Храмов Б.Л., Юрченко Э.Н. Об использовании полиэтиленоксида в качестве пластификатора при изготовлении блочно-сотовых катализаторов процесса селективного каталитического восстановления оксидов азота аммиаком. Журнал прикладной химии, 1996, 69, №8, с.1337-1340). Это подтверждается и нашими экспериментальными данными.

Пример №1. Для получения носителя-гидрокремнегеля к жидкому натриевому стеклу, содержащему 145 г/л SO2, при непрерывном перемешивании добавляют серную кислоту с концентрацией H2SO4 92,5% до достижения рН пульпы 6,8. Пульпу перемешивают в течение 1 часа, осадок отфильтровывают и промывают водой. К гидрокремнегелю добавляют воду до получения пульпы с влажностью ˜75%, перемешивают в течение 0,5 часа. В пульпу носителя затем вводят растворы активных компонентов - серной кислоты и ванадата калия из расчета получения следующего состава катализатора, мас.%: V2О5 - 8,5; Na2O - 3,6; К2О - 12,9; SO3 - 25,3; носитель - остальное. Пульпу перемешивают в течение 2 часов и высушивают досуха. К полученной шихте добавляют 5%-ный раствор полиэтиленоксида с молекулярной массой 4,5·106 из расчета получения концентрации ПЭО в шихте по сухому веществу СПЭО=1%. Далее при непрерывном перемешивании добавляют воду до достижения минимальной влажности, при которой обеспечивается нормальный режим истечения массы из отверстий фильеры. Для шихты по примеру 1 минимальная рабочая влажность составляет 42,6%. Далее пасту экструдируют через фильеру, гранулы катализатора высушивают и прокаливают при 500°С в течение 2 часов. Прокаленные гранулы исследуют на прочность методом раздавливания по образующей и на каталитическую активность проточным методом в стандартных условиях.

Пример №2. Шихту готовят в соответствии с примером №1 с изменением СПЭО=0,200%.

Пример №3. Шихту готовят в соответствии с примером №1 с изменением СПЭО=0,195%.

Пример №4. Шихту готовят в соответствии с примером №1 с изменением СПЭО=0,190%.

Пример №5. Шихту готовят в соответствии с примером №1 с изменением СПЭО=0,180%.

Пример №6. Шихту готовят в соответствии с примером №1 с изменением СПЭО=0,150%.

Пример №7. Шихту готовят в соответствии с примером №1 с изменением следующих характеристик: в качестве носителя используют синтетический порошкообразный кремнезем; СПЭО=0,100%.

Пример №8. Шихту готовят в соответствии с примером №1 с изменением следующих характеристик: в качестве носителя используют смесь гидрокремнегеля и синтетического порошкообразного кремнезема в соотношении 1:1; СПЭО=0,005%.

Пример №9. Шихту готовят в соответствии с примером №1 с изменением СПЭО=0,250%.

Пример №10. Шихту готовят в соответствии с примером №1 с изменением СПЭО=0,003%.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 1998 |

|

RU2134612C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 2000 |

|

RU2162367C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO В SO | 2003 |

|

RU2242280C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ SO В SO | 1998 |

|

RU2135283C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2135282C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 1998 |

|

RU2134158C1 |

| КАТАЛИЗАТОР КОНВЕРСИИ SO2 В SO3 | 2003 |

|

RU2244590C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO | 2001 |

|

RU2186620C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА КОНВЕРСИИ SO В SO С ИСПОЛЬЗОВАНИЕМ ОТРАБОТАННОГО ВАНАДИЕВОГО КАТАЛИЗАТОРА | 1998 |

|

RU2129916C1 |

| ШИХТА ДЛЯ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ДИОКСИДА СЕРЫ В ТРИОКСИД СЕРЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2216400C1 |

Изобретение относится к производству ванадиевых катализаторов окисления диоксида серы в триоксид серы, используемых в производстве серной кислоты контактным методом, в частности к шихте для получения катализатора. Техническая задача настоящего изобретения - улучшение эксплуатационных свойств катализатора конверсии SO2 в SO3, а именно прочности экструдированных прокаленных гранул готового катализатора без ухудшения его каталитической активности за счет снижения минимальной рабочей влажности контактной массы при экструзии. Шихта для приготовления катализатора конверсии SO2 в SO3 включает оксиды ванадия, щелочных металлов (К, Na, Rb, Cs), серы, полиэтиленоксид, диоксид кремния в виде природного и/или синтетического кремнезема. Содержание в ней полиэтиленоксида находится в пределах от 0,005 до 0,195 мас.% в расчете на сухое вещество. 1 табл., 1 ил.

Шихта для приготовления катализатора конверсии SO2 в SO3, включающая оксиды ванадия, щелочных металлов (К, Na, Rb, Cs), серы, полиэтиленоксид, диоксид кремния в виде природного и/или синтетического кремнезема, отличающаяся тем, что содержание в ней полиэтиленоксида находится в пределах от 0,005 до 0,195 мас.% в расчете на сухое вещество.

| SU 1043869 A1, 27.09.1999 | |||

| ХРАМОВ Б.Л., ЮРЧЕНКО Э.Н | |||

| Об использовании полиэтиленоксида в качестве пластификатора при изготовлении блочно-сотовых катализаторов процесса селективного каталитического восстановления оксидов азота аммиаком | |||

| Журнал прикладной химии, 1996, 69, №8, с.1337-1340 | |||

| ЧАРИКОВА О.Г., КОСТЮЧЕНКО В.В., МОСИН Ю.М., МИХАЙЛИЧЕНКО А.И., |

Авторы

Даты

2008-01-20—Публикация

2006-03-15—Подача