Изобретение относится к области машиностроения и может быть использовано, в частности, для электрохимической размерной обработки (ЭХРО) меди и сплавов на ее основе с крупнозернистой и ультрамелкозернистой структурой.

Известен электролит, раскрытый в SU 1284748 А1, МПК7 В 23 Н 3/08, 23.01.87, для размерной электрохимической обработки меди и сплавов на ее основе, он содержит указанные компоненты в следующих количествах, мас.%:

Нитрат натрия - 15,0-20,0

Нитрат аммония - 5,0-7,0

Натрий лимоннокислый - 1,0-2,0

Вода - Остальное

Режим обработки: 20-25oС, напряжение на ячейке установки 10-18 В, величина МЭЗ 0,1-0,4 мм.

Недостатком электролита является то, что он не обеспечивает высокой производительности процесса и качество обработанной поверхности неудовлетворительное (матовая, с частичными нерастравленными участками поверхность). Кроме того, недостатком являются большие энергозатраты.

Близким по технической сущности и достигаемому результату к заявляемому электролиту является электролит, раскрытый в SU 1794604 А1, МПК7 В 23 Н 3/08, 15.02.1993, для ЭХРО меди и сплавов на ее основе следующего состава, мас.%:

Хлорид натрия - 4,0-6,0

Нитрат аммония - 13,0-17,0

Гептиламин - 10,0-20,0

Вода - Остальное

Режим обработки: 20-25oС, величина МЭЗ 0,4-1,0 мм, напряжение на ячейке установки 2-2,5 В.

Применение данного электролита характеризуется малыми величинами съема 0,00053-0,00125 (г). Кроме того, полирующая добавка (гептиламин) вводится в больших количествах.

Наиболее близким к заявленному является электролит для электрохимической размерной обработки меди и сплавов на ее основе, раскрытый в описании к SU 1794604, МПК 7 В 23 Н 3/08, 15.02.1993, c. 1, колонка 2, который имеет следующий состав, мас.%:

Нитрат натрия - 8-10

Хлорид натрия - 5-6

Фтористый натрий - 0,6-0,8

Нитрат аммония - 1-2

Вода - Остальное

Однако для данного состава также характерны указанные выше недостатки.

Техническим результатом, на решение которого направлено заявляемое изобретение, является повышение производительности, точности процесса ЭХРО, улучшение качества обрабатываемой поверхности меди и сплавов на ее основе, за счет введения добавки хлорамина.

Технический результат достигается тем, что в электролит на основе водного раствора нитрата натрия и хлорида натрия в отличие от прототипа для обработки сплавов с крупнозернистой и ультрамелкозернистой структурой дополнительно введена добавка хлорамина, при следующем соотношении компонентов, мас.%:

Нитрат натрия - 15,0

Хлорид натрия - 1,0

Хлорамин - 0,1

Вода - Остальное

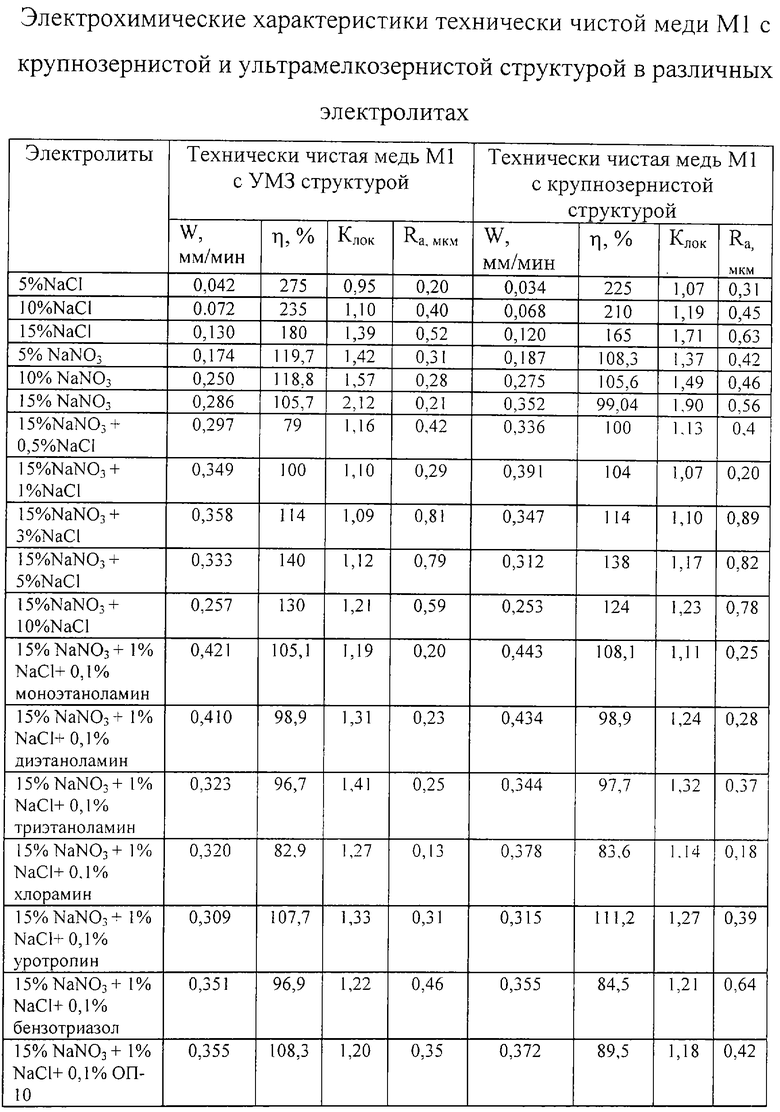

Для проверки эффективности предлагаемого электролита были проведены экспериментальные исследования по ЭХРО меди марки M1 с крупнозернистой и ультрамелкозернистой структурой при различных концентрациях компонентов в электролите.

Режим обработки: плотность импульсного тока 14-18 А/см2; величина межэлектродного зазора 0,1-0,15 мм; напряжение 6 В; температура электролита 20-25oС; давление электролита 20 м/с.

Пример 1. Готовят электролит следующим образом: растворяют в 850 мл дистиллированной воды 150 г нитрата натрия, очень хорошо перемешивают при комнатной температуре. В этом электролите обрабатывают цилиндрические образцы из меди марки M1 диаметром 6 мм, при вышеуказанном режиме. По окончании обработки скорость съема металла в крупнозернистом состоянии составляла 0,352 мм/мин, скорость съема меди в ультрамелкозернистом состоянии составляла 0,286 мм/мин. После обработки была получена матовая поверхность с Ra=0,56 мкм для крупнозернистой структуры и Ra=0,21 мкм для ультрамелкозернистой структуры.

Пример 2. Готовят электролит, растворяя в 840 мл воды 150 г хлорида натрия при постоянном перемешивании при комнатной температуре. В этом электролите обрабатывают цилиндрические образцы из меди марки M1 диаметром 6 мм, при вышеуказанном режиме. По окончании обработки скорость съема металла в крупнозернистом состоянии составляла 0,120 мм/мин, скорость съема меди в ультрамелкозернистом состоянии составляла 0,130 мм/мин. После обработки была получена матовая поверхность с Ra=0,63 мкм для крупнозернистой структуры и Ra=0,52 мкм для ультрамелкозернистой структуры.

Пример 3. Готовят электролит, растворяя в 840 мл воды 150 г нитрата натрия и 10 г хлорида натрия при постоянном перемешивании при комнатной температуре. В этом электролите обрабатывают цилиндрические образцы из меди марки M1 диаметром 6 мм, при вышеуказанном режиме. По окончании обработки скорость съема металла в крупнозернистом состоянии составляла 0,391 мм/мин, скорость съема меди в ультрамелкозернистом состоянии составляла 0,349 мм/мин, что выше скорости съема в электролите-прототипе. После обработки была получена блестящая поверхность с Ra= 0,20 мкм для крупнозернистой структуры и Ra=0,29 мкм для ультрамелкозернистой структуры.

Пример 4. Готовят электролит, растворяя в 839 мл воды 150 г нитрата натрия, 10 г хлорида натрия и 1 г моноэтаноламина при постоянном перемешивании при комнатной температуре. В этом электролите обрабатывают цилиндрические образцы из меди марки M1 диаметром 6 мм, при вышеуказанном режиме. По окончании обработки скорость съема металла в крупнозернистом состоянии составляла 0,443 мм/мин, скорость съема меди в ультрамелкозернистом состоянии составляла 0,421 мм/мин, что также выше скорости съема в электролите-прототипе. После обработки была получена блестящая поверхность с Ra=0,25 мкм для крупнозернистой структуры и Ra=0,20 мкм для ультрамелкозернистой структуры.

Пример 5. Готовят электролит, растворяя в 839 мл воды 150 г нитрата натрия, 10 г хлорида натрия и 1 г диэтаноламина при постоянном перемешивании при комнатной температуре. В этом электролите обрабатывают цилиндрические образцы из меди марки M1 диаметром 6 мм, при вышеуказанном режиме. По окончании обработки скорость съема металла в крупнозернистом состоянии составляла 0,434 мм/мин, скорость съема меди в ультрамелкозернистом состоянии составляла 0,410 мм/мин, что также выше скорости съема в электролите-прототипе. После обработки была получена блестящая поверхность с Ra=0,28 мкм для крупнозернистой структуры и Ra=0,23 мкм для ультрамелкозернистой структуры.

Пример 6. Готовят электролит, растворяя в 839 мл воды 150 г нитрата натрия, 10 г хлорида натрия и 1 г триэтаноламина при постоянном перемешивании при комнатной температуре. В этом электролите обрабатывают цилиндрические образцы из меди марки M1 диаметром 6 мм, при вышеуказанном режиме. По окончании обработки скорость съема металла в крупнозернистом состоянии составляла 0,344 мм/мин, скорость съема меди в ультрамелкозернистом состоянии составляла 0,323 мм/мин, что также выше скорости съема в электролите-прототипе. После обработки была получена блестящая поверхность с Ra=0,37 мкм для крупнозернистой структуры и Ra=0,25 мкм для ультрамелкозернистой структуры.

Пример 7. Готовят электролит, растворяя в 839 мл воды 150 г нитрата натрия, 10 г хлорида натрия и 1 г бензотриазола при постоянном перемешивании при комнатной температуре. В этом электролите обрабатывают цилиндрические образцы из меди марки M1 диаметром 6 мм, при вышеуказанном режиме. По окончании обработки скорость съема металла в крупнозернистом состоянии составляла 0,355 мм/мин, скорость съема меди в ультрамелкозернистом состоянии составляла 0,351 мм/мин. После обработки была получена блестящая поверхность с Ra= 0,64 мкм для крупнозернистой структуры и Ra=0,46 мкм для ультрамелкозернистой структуры.

Пример 8. Готовят электролит, растворяя в 839 мл воды 150 г нитрата натрия, 10 г хлорида натрия и 1 г уротропина при постоянном перемешивании при комнатной температуре. В этом электролите обрабатывают цилиндрические образцы из меди марки M1 диаметром 6 мм, при вышеуказанном режиме. По окончании обработки скорость съема металла в крупнозернистом состоянии составляла 0,315 мм/мин, скорость съема меди в ультрамелкозернистом состоянии составляла 0,309 мм/мин. После обработки была получена блестящая поверхность с Ra=0,39 мкм для крупнозернистой структуры и Ra=0,31 мкм для ультрамелкозернистой структуры.

Пример 9. Готовят электролит, растворяя в 839 мл воды 150 г нитрата натрия, 10 г хлорида натрия и 1 г ПАВ ОП-10 при постоянном перемешивании при комнатной температуре. В этом электролите обрабатывают цилиндрические образцы из меди марки M1 диаметром 6 мм, при вышеуказанном режиме. По окончании обработки скорость съема металла в крупнозернистом состоянии составляла 0,372 мм/мин, скорость съема меди в ультрамелкозернистом состоянии составляла 0,355 мм/мин. После обработки была получена матовая поверхность с Ra= 0,42 мкм для крупнозернистой структуры и Ra=0,35 мкм для ультрамелкозернистой структуры.

Пример 10. Готовят электролит, растворяя в 839 мл воды 150 г нитрата натрия, 10 г хлорида натрия и 1 г хлорамина при постоянном перемешивании при комнатной температуре. В этом электролите обрабатывают цилиндрические образцы из меди марки M1 диаметром 6 мм, при вышеуказанном режиме. По окончании обработки скорость съема металла в крупнозернистом состоянии составляла 0,378 мм/мин, скорость съема меди в ультрамелкозернистом состоянии составляла 0,320 мм/мин, что выше скорости съема в электролите-прототипе. После обработки была получена зеркальная поверхность с Rа=0,18 мкм для крупнозернистой структуры и Ra=0,13 мкм для ультрамелкозернистой структуры. Введение в электролит добавки хлорамина в 10-20 раз меньше по сравнению с электролитом-прототипом позволяет значительно улучшить качество обработанной поверхности и увеличить скорости съема.

Результаты исследования меди M1 с крупнозернистой и ультрамелкозернистой структурой в различных электролитах представлены в таблице.

Анализ полученных результатов позволил установить, что производительность обработки при использовании электролита предлагаемого состава значительно превышает значения, полученные при ЭХРО на электролите-прототипе. Поверхность образцов, обрабатываемых в электролите предлагаемого состава, намного лучше, чем в электролите-прототипе. Шероховатость поверхности в предлагаемом электролите лучше, чем в электролите-прототипе и относится к десятому классу.

Благодаря тому что в качестве основы электролита берут нитрат натрия, уменьшают количество хлорида натрия до минимума и вводят в электролит хлорамин, достигается улучшение качества поверхности и увеличение скорости съема технически чистой меди марки M1 с крупнозернистой и ультрамелкозернистой структурой. Кроме того, концентрация добавки хлорамина в предлагаемом электролите в 10-20 раз меньше концентрации полирующей добавки в электролите-прототипе позволяет получить ровную поверхность с зеркальным блеском.

Таким образом, уменьшение в составе электролита количества хлорида натрия до минимума и введение в электролит добавки хлорамина приводит к повышению производительности процесса ЭХРО и качества обрабатываемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2001 |

|

RU2192943C1 |

| Электролит для электрохимической размерной обработки металлов | 1991 |

|

SU1815038A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2000 |

|

RU2163525C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1997 |

|

RU2119413C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2134627C1 |

| Электролит для электрохимической размерной обработки сталей | 1991 |

|

SU1808551A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2011 |

|

RU2471595C1 |

| Электролит для электрохимической размерной обработки | 1980 |

|

SU933356A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕЧАТНЫХ ПЛАТ ИЗ ФОЛЬГИРОВАННЫХ ДИЭЛЕКТРИКОВ | 2012 |

|

RU2519266C2 |

| ЭЛЕКТРОЛИТ И СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ОСНОВЕ НИКЕЛЯ | 2020 |

|

RU2764533C1 |

Электролит может быть использован для электрохимической размерной обработки меди и сплавов на ее основе с крупнозернистой и ультрамелкозернистой структурой. Электролит содержит компоненты в следующем соотношении, мас.%: нитрат натрия 15,0; хлорид натрия 1,0; хлорамин 0,1; вода остальное. Использование электролита обеспечивает повышение производительности и точности процесса обработки, улучшает качество обработанной поверхности. 1 табл.

Электролит для электрохимической размерной обработки меди и сплавов на ее основе, содержащий водный раствор нитрата и хлорида натрия, отличающийся тем, что для обработки сплавов с крупнезернистой и ультрамелкозернистой структурой он дополнительно содержит хлорамин при следующем соотношении компонентов, мас.%: нитрат натрия 15,0, хлорид натрия 1,0, хлорамин 0,1, вода - остальное.

| Электролит для электрохимической обработки | 1989 |

|

SU1794604A1 |

| Электролит для электрохимической размерной обработки меди и ее сплавов | 1989 |

|

SU1717300A1 |

| Электролит для электрохимического маркирования | 1990 |

|

SU1710235A1 |

| Электролит для электрохимической размерной обработки монелевых сплавов | 1978 |

|

SU740468A1 |

Авторы

Даты

2004-01-20—Публикация

2002-04-01—Подача