Изобретение относится к технологии машиностроения, в частности к способам обработки деталей, совмещающим резание и пластическое деформирование, и может быть использовано при обработке штоков, плунжеров, гидроцилиндров, осей, пальцев и им подобных деталей.

Целью изобретения является улучшение качества обработанной поверхности за счет повышения виброустойчивости.

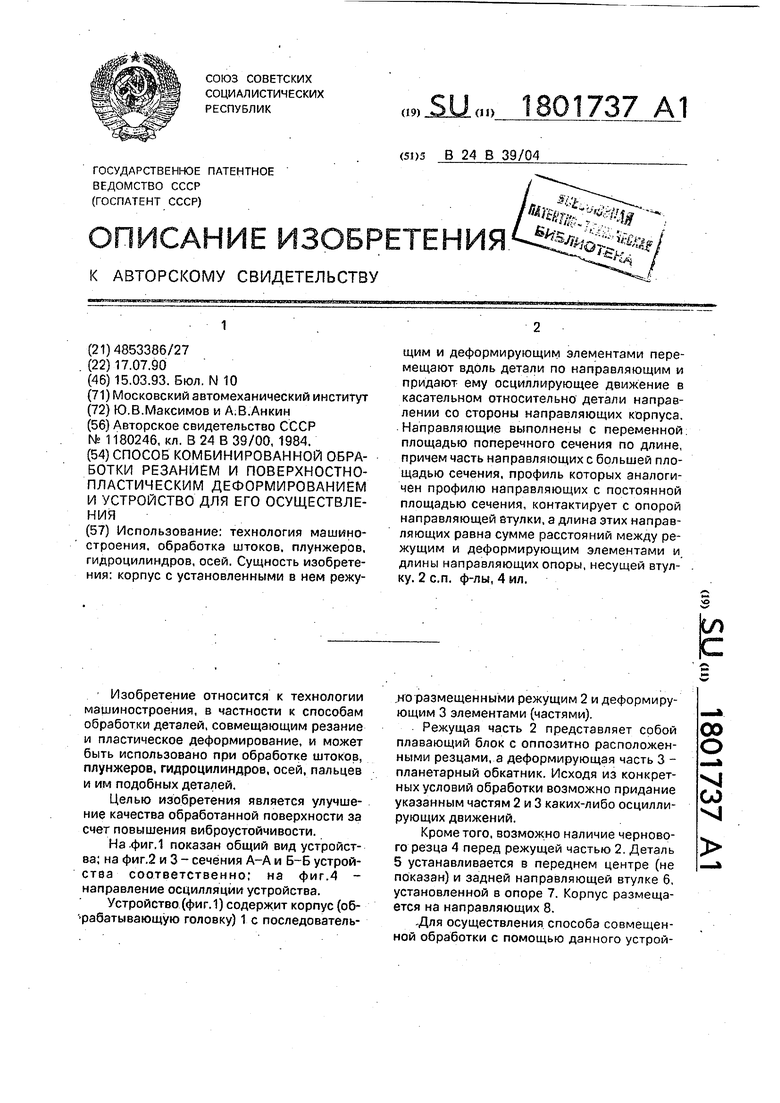

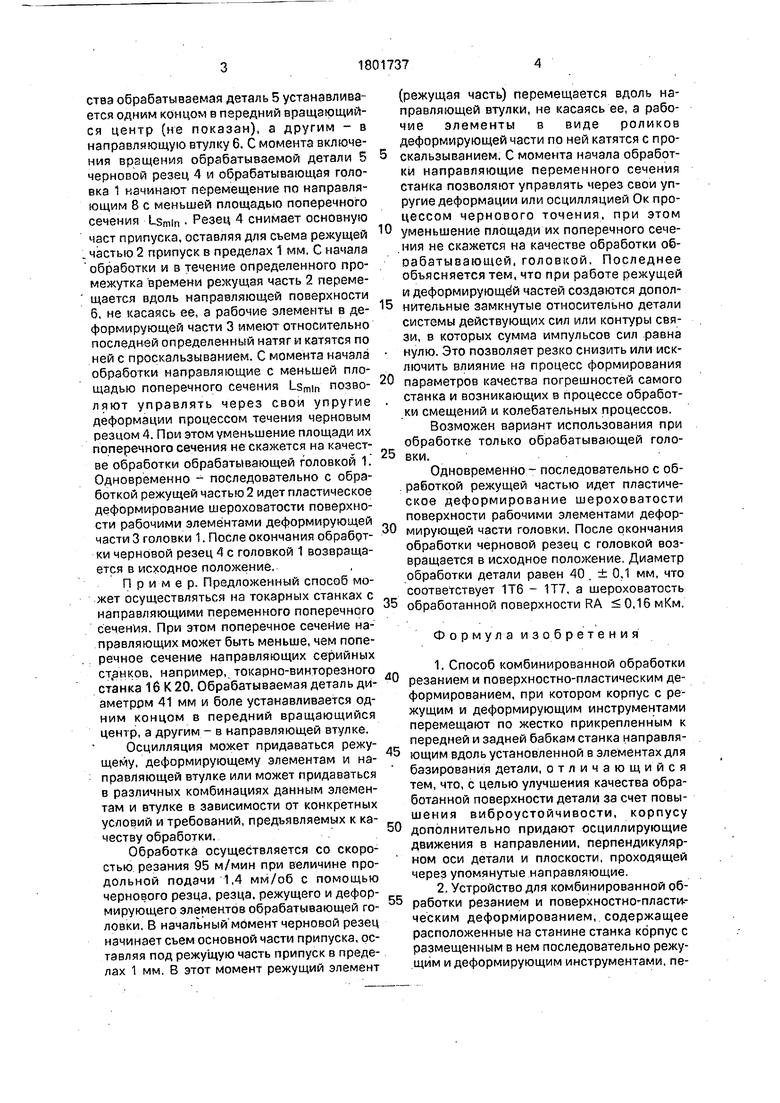

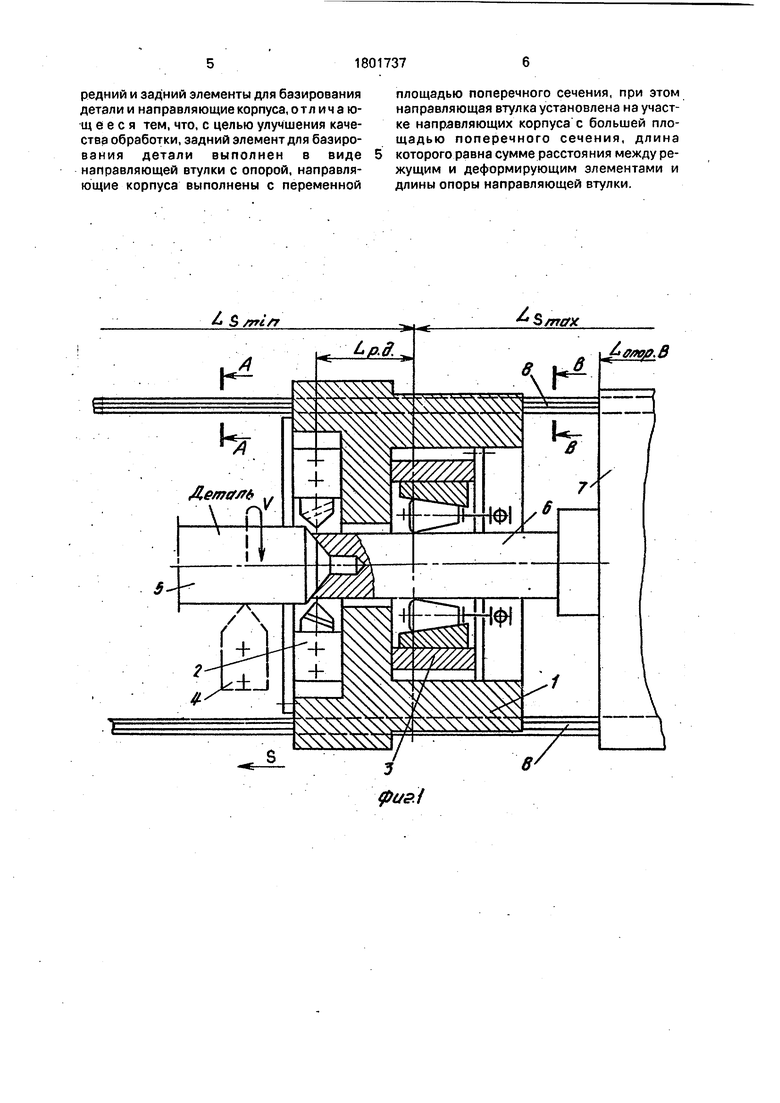

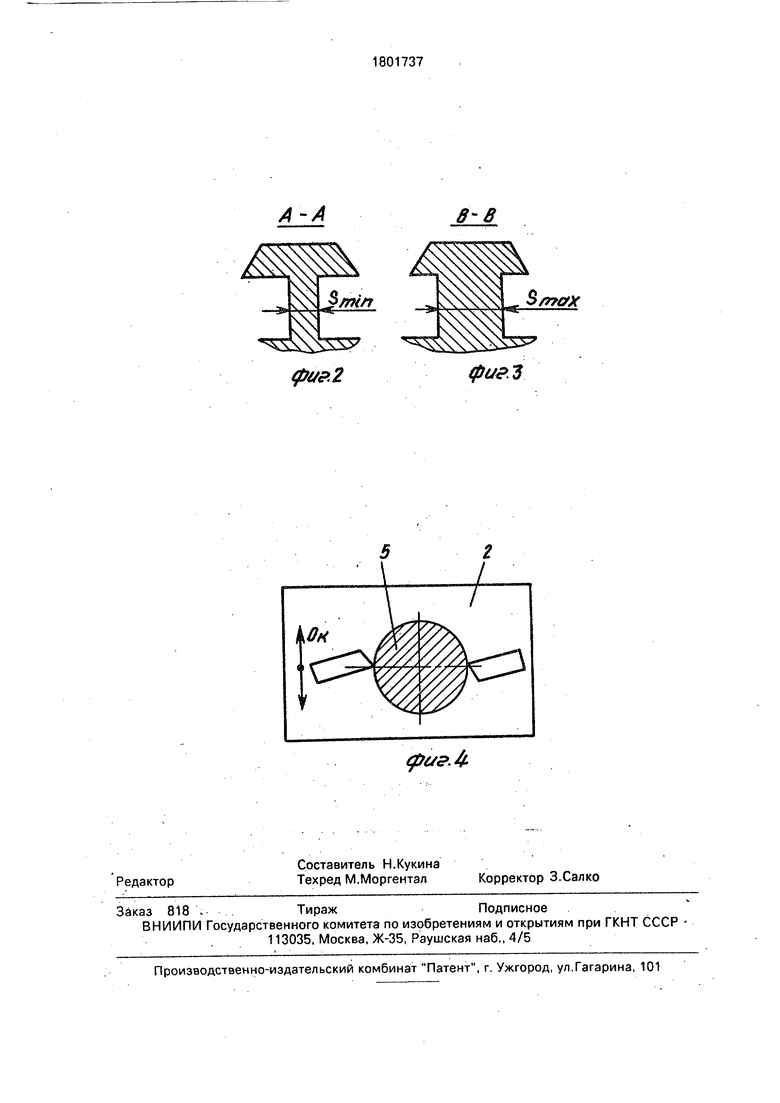

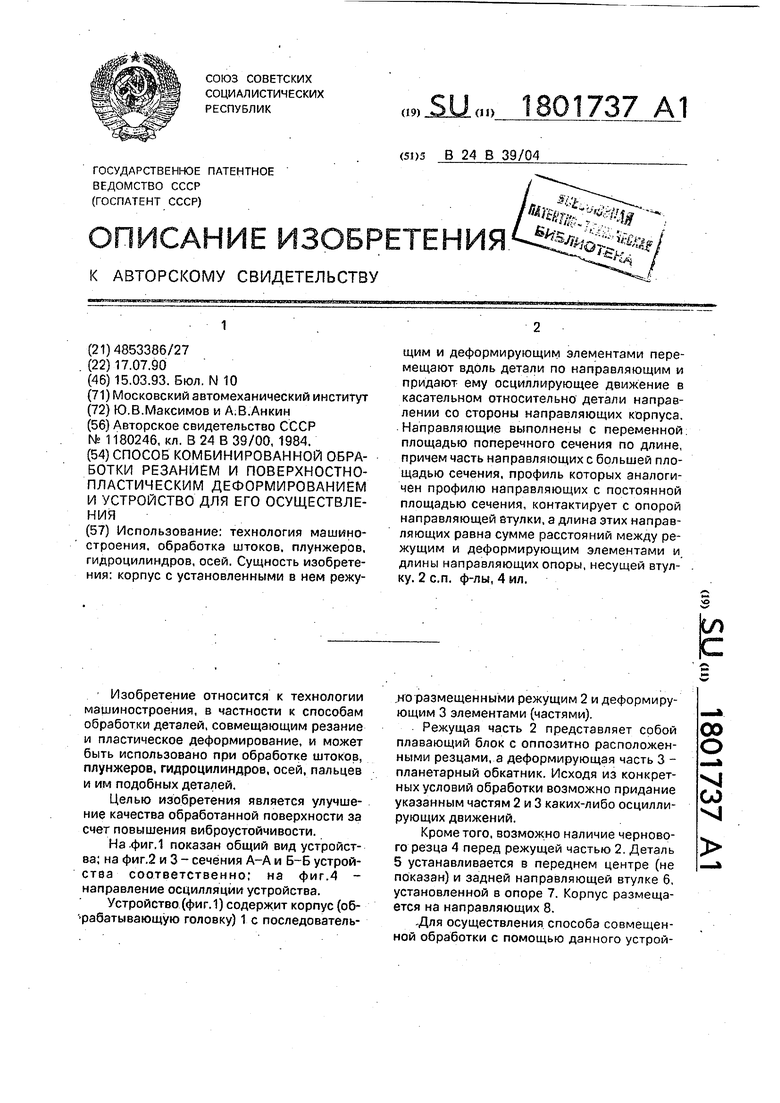

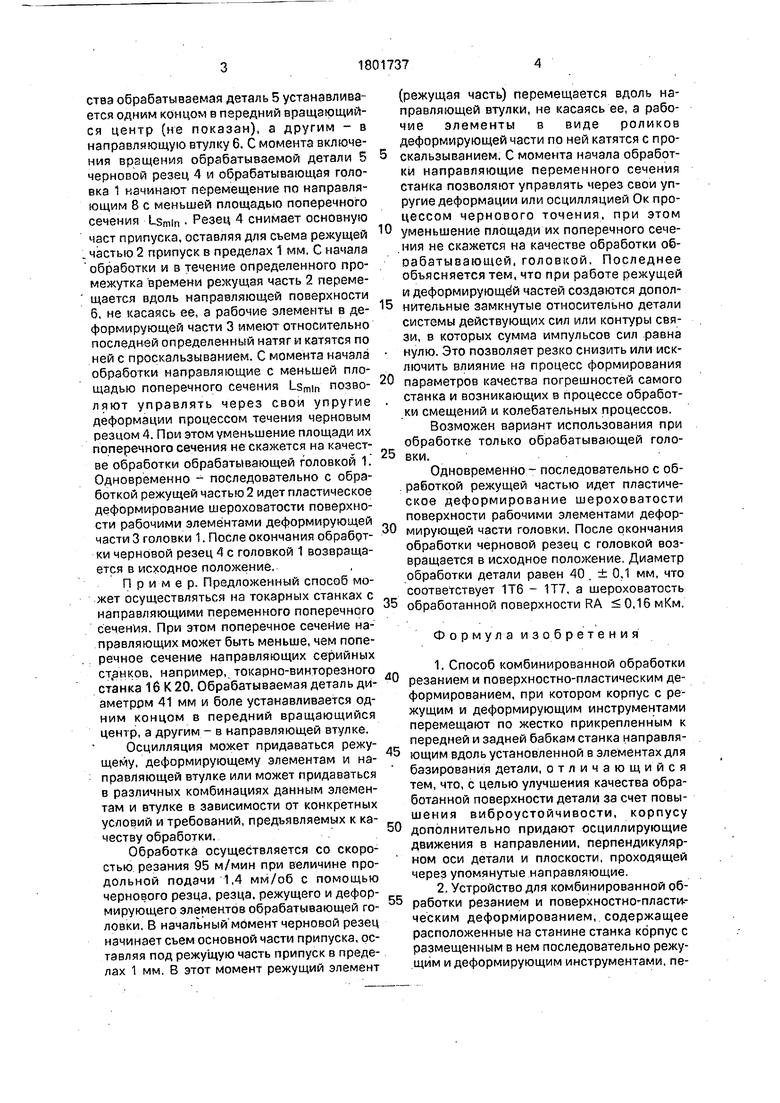

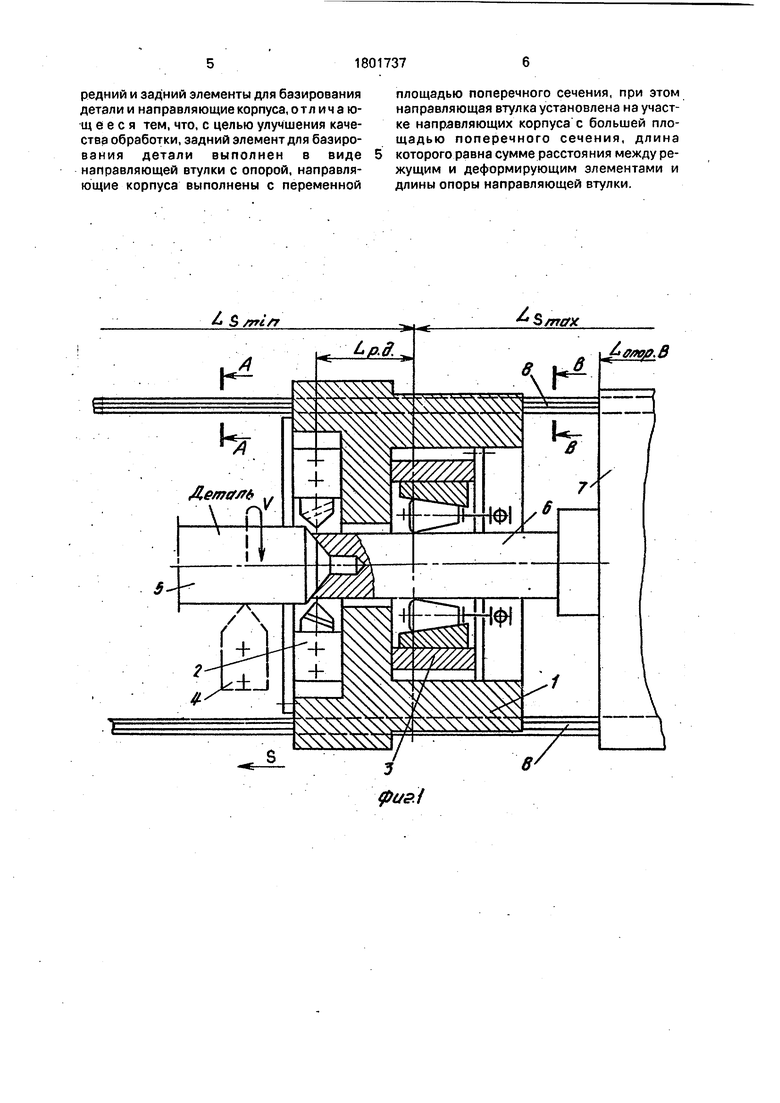

На.фиг. 1 показан общий вид устройства; на фиг.2 и 3 - сечения А-А и Б-Б устройства соответственно; на фиг.4 - направление осцилляции устройства.

Устройство (фиг. 1) содержит корпус (обрабатывающую головку) 1 с последовательно размещенными режущим 2 и деформирующим 3 элементами (частями).

Режущая часть 2 представляет собой плавающий блок с оппозитно расположенными резцами, а деформирующая часть 3 - планетарный обкатник. Исходя из конкретных условий обработки возможно придание указанным частям 2 и 3 каких-либо осциллирующих движений.

Кроме того, возможно наличие чернового резца 4 перед режущей частью 2. Деталь 5 устанавливается в переднем центре (не показан) и задней направляющей втулке 6, установленной в опоре 7. Корпус размещается на направляющих 8.

-Для осуществления способа совмещенной обработки с помощью данного устройС

о

vj

СА) Х|

тва обрабатываемая деталь 5 устанавливатся одним концом в передний вращающийя центр (не показан), а другим - в аправляющую втулку 6. С момента включения вращения обрабатываемой детали 5 ерновой резец 4 и обрабатывающая головка 1 начинают перемещение по направляющим 8 с меньшей площадью поперечного сечения Lsmin Резец 4 снимает основную част припуска, оставляя для съема режущей частью 2 припуск в пределах 1 мм. С начала обработки и в течение определенного промежутка времени режущая часть 2 перемещается вдоль направляющей поверхности 6, не касаясь ее, а рабочие элементы в деформирующей части 3 имеют относительно последней определенный натяг и катятся по ней с проскальзыванием. С момента начала обработки направляющие с меньшей площадью поперечного сечения Lsmin позволяют управлять через свои упругие деформации процессом течения черновым резцом 4. Пои этом уменьшение площади их поперечного сечения не скажется на качестве обработки обрабатывающей головкой 1. Одновременно - последовательно с обработкой режущей частью 2 идет пластическое деформирование шероховатости поверхности рабочими элементами деформирующей части 3 головки 1. После окончания обработки черновой резец 4 с головкой 1 возвращается в исходное положение,

Пример. Предложенный способ может осуществляться на токарных станках с направляющими переменного поперечного сечения. При этом поперечное сечение направляющих может быть меньше, чем поперечное сечение направляющих серийных станков, например,, токарно-винторезного станка 16 К 20. Обрабатываемая деталь диаметром 41 мм и боле устанавливается одним концом в передний вращающийся центр, а другим - в направляющей втулке.

Осцилляция может придаваться режущему, деформирующему элементам и направляющей втулке или может придаваться в различных комбинациях данным элементам и втулке в зависимости от конкретных условий и требований, предъявляемых к качеству обработки.

Обработка осуществляется со скоростью, резания 95 м/мин при величине продольной подачи 1,4 мм/об с помощью чернового резца, резца, режущего и деформирующего элементов обрабатывающей головки, В начальный момент черновой резец начинает съем основной части припуска, оставляя под режущую часть припуск в пределах 1 мм. В этот момент режущий элемент

(режущая часть) перемещается вдоль направляющей втулки, не касаясь ее, а рабочие элементы в виде роликов деформирующей части по ней катятся с проскальзыванием. С момента начала обработки направляющие переменного сечения станка позволяют управлять через свои упругие деформации или осцилляцией Ок процессом чернового точения, при этом

уменьшение площади их поперечного сечения не скажется на качестве обработки обрабатывающей, головкой. Последнее объясняется тем, что при работе режущей и деформирующей частей создаются дополнительные замкнутые относительно детали системы действующих сил или контуры связи, в которых сумма импульсов сил .равна

нулю. Это позволяет резко снизить или исключить влияние на процесс формирования

параметров качества погрешностей самого станка и возникающих в процессе обработки смещений и колебательных процессов.

Возможен вариант использования при обработке только обрабатывающей головки.

Одновременно - последовательно с об- . работкой режущей частью идет пластическое деформирование шероховатости поверхности рабочими элементами деформирующей части головки. После окончания обработки черновой резец с головкой возвращается в исходное положение. Диаметр обработки детали равен 40 . ± 0,1 мм, что соответствует 1Т6 - 1Т7, а шероховатость

обработанной поверхности RA 0,16мКм.

Формула изобретения

1. Способ комбинированной обработки резанием и поверхностно-пластическим деформированием, при котором корпус с режущим и деформирующим инструментами перемещают по жестко прикрепленным к передней и задней бабкам станка направлякзщим вдоль установленной в элементах для базирования детали, отличающийся тем, что, с целью улучшения качества обработанной поверхности детали за счет повышения виброустойчивости, корпусу

дополнительно придают осциллирующие движения в направлении, перпендикулярном оси детали и плоскости, проходящей через упомянутые направляющие.

2. Устройство для комбинированной об- работки резанием и поверхностно-пласти.- ческим деформированием, содержащее расположенные на станине станка корпус с размещенным в нем последовательно режущим и деформирующим инструментами, передний и задний элементы для базирования детали и направляющие корпуса, отлич зюйд е е с я тем, что, с целью улучшения качества обработки, задний элемент для базирования детали выполнен в виде направляющей втулки с опорой, направляющие корпуса выполнены с переменной

площадью поперечного сечения, при этом направляющая втулка установлена на участке направляющих корпуса с большей площадью поперечного сечения, длина которого равна сумме расстояния между режущим и деформирующим элементами и длины опоры направляющей втулки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2552616C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| Способ комбинированной обработки резанием и поверхностно-пластическим деформированием | 1991 |

|

SU1773701A1 |

| Способ режуще-деформирующей обработки цилиндрических поверхностей и устройство для его осуществления | 1987 |

|

SU1530425A1 |

| Способ комбинированной обработки резанием и поверхностным пластическим деформированием | 1987 |

|

SU1489961A2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2019383C1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ГЛУБОКОГО ОТВЕРСТИЯ В ТРУБНОЙ ЗАГОТОВКЕ | 2014 |

|

RU2563401C1 |

| УСТРОЙСТВО ДЛЯ КОМБИНИРОВАННОЙ ОБРАБОТКИ ВАЛОВ | 2001 |

|

RU2196663C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ОТВЕРСТИЙ, ОПРАВКА РЕЗЦОВАЯ, РЕЗЕЦ | 2001 |

|

RU2212985C2 |

| Расточная головка | 1979 |

|

SU1049195A2 |

Использование: технология машиностроения, обработка штоков, плунжеров, гидроцилиндров, осей. Сущность изобретения: корпус с установленными в нем режущим и деформирующим элементами перемещают вдоль детали по направляющим и придают ему осциллирующее движение в касательном относительно детали направлении со стороны направляющих корпуса. Направляющие выполнены с переменной: площадью поперечного сечения по длине, причем часть направляющих с большей площадью сечения, профиль которых аналогичен профилю направляющих с постоянной площадью сечения, контактирует с опорой направляющей втулки, а длина этих направляющих равна сумме расстояний между режущим и деформирующим элементами и длины направляющих опоры, несущей втулку. 2 с.п. ф-лы, 4 ил.

фи&1

А-А

фи&2

8-8

фиг.Ъ

ре/&Л

| Устройство для совмещенной обработки резанием и ППД | 1984 |

|

SU1180246A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1993-03-15—Публикация

1990-07-17—Подача