Настоящее изобретение относится к производству спиральновитых труб с фальцевым замковым швом, и в особенности к способу и устройству для такого производства с уменьшенной потребностью в смазке.

Известны машины для производства спиральновитых труб с фальцевым замковым швом, раскрытые, например, в патенте Великобритании GB 2,213,748 и в патенте США N 4,706,481. Эти машины хорошо известны специалистам в данной области и поэтому их детальное описание здесь не нужно. Несколько усовершенствованных такого рода машин также известны на рынке, но эти машины все еще имеют некоторые недостатки, как будет показано ниже.

Металлическую полосу, используемую в данном производстве, обычно покрывают цинком, чтобы она была коррозионностойкой. Таким образом, металлическая полоса оцинкована, что ведет к проблемам, хорошо известным специалистам.

При отбортовке металлической полосы в роликовом устройстве, предшествующем формирующей головке, малые фрагменты цинкового покрытия отделяются от металлической полосы и прилипают к отбортовочным роликам. Вследствие налипания этих цинковых фрагментов, диаметр отбортовочных роликов увеличивается, особенно в последней паре роликов. Так как эти ролики смонтированы на оси неупруго, усилие зажатия в зазоре между двумя роликами значительно увеличивается в результате накопления цинка на роликах. В серьезных случаях эти нежелательные усилия настолько значительны, что ролики ломаются, вызывая остановку производства.

Другая проблема состоит в том, что цинковые фрагменты отделяются в результате скольжения металлической полосы между направляющими пластинами перед формирующей головкой, что ведет к накоплению цинка на противолежащих поверхностях этих направляющих пластин. Если накопление цинка на направляющих пластинах слишком значительно, подача металлической полосы между направляющими пластинами может быть нарушена.

Другой недостаток состоит в том, что цинковое покрытие на металлической полосе размягчается и прилипает к внутренней стороне формирующей головки вследствие значительных сил трения и тепловыделения в формирующей головке. Это затрудняет формирование трубы в формирующей головке.

До настоящего времени проблемы, связанные с отделившимися цинковыми фрагментами, решались путем нанесения смазочного материала, обычно масла, на металлическую полосу в различных местах машины. Такое смазывание рассмотрено, например, в патенте США N 2,136,943. Смазка металлических полос также обсуждается в патенте США N 3,750,439 и в SU, A, 835,558.

В большинстве машин, доступных сегодня на рынке, масло, однако, наносят на металлическую полосу очень простым способом. Как правило, нижний ролик первой пары роликов в отбортовочном устройстве постоянно погружен в масляную ванну, посредством чего масло наносят по всей ширине металлической полосы. Однако такое устройство имеет несколько недостатков, как будет показано ниже.

Поскольку ролик, погруженный в масло в масляной ванне, вращается, масло попадает на верхнюю поверхность металлической полосы, которая позже образует внутреннюю поверхность трубы. Изготовленные трубы, таким образом, покрыты маслом и внутри и снаружи, что имеет неблагоприятные последствия.

Если трубы используются в системах вентиляционных каналов, пыль и другие частицы накапливаются внутри трубы и становятся питательной средой для бактерий, вирусов, плесени и т.п., что может быть опасно для здоровья людей. Далее, накопление грязи внутри трубы приводит к уменьшению внутреннего поперечного сечения трубы, вследствие чего скорость воздушного потока и производительность вентиляции, для которой труба была первоначально рассчитана, больше не обеспечиваются.

Точно так же пыль и другие частицы скапливаются на наружной поверхности труб, делая их неприятными для персонала при манипулировании. Далее, внешняя поверхность труб должна быть очищена, если они должны быть окрашены.

При транспортировке трубы меньшего диаметра часто вставляют в трубы большего диаметра, чтобы сэкономить пространство. Масло с внешней поверхности труб меньшего диаметра при этом перемещается на внутреннюю поверхность труб большего диаметра.

Особый недостаток состоит в том, что излишек масла в замковом шве может приводить к "раскручиванию" или скольжению трубы при транспортировке и погрузке- разгрузке. В результате такого раскручивания увеличивается диаметр трубы и, следовательно, ухудшается уплотнение, и стандартные комплектующие не могут быть установлены на трубе.

В последние годы спрос на незамасленные спиральновитые трубы с фальцевым замковым швом увеличился, и решение вышеупомянутых проблем представляет, следовательно, большой интерес.

Таким образом, цель настоящего изобретения состоит в том, чтобы преодолеть вышеупомянутые недостатки путем разработки способа и устройства для производства спиральновитых труб с фальцевым замковым швом, используя минимум смазочных материалов.

Следующая цель изобретения состоит в том, чтобы, обеспечить производство спиральновитых труб с фальцевым замковым швом, приятных для персонала при манипулировании ими.

Другая цель изобретения состоит в том, чтобы разработать способ и устройство, которые легко адаптируются к существующим машинам. Трубы, произведенные согласно изобретению, могут, например, использоваться в системах вентиляционных каналов.

Эти цели достигаются способом, определенным в приложенном независимом пункте 1 формулы изобретения, причем предпочтительные варианты осуществления данного способа определяются в зависимых пунктах 2-3.

Вышеупомянутые цели также достигаются с помощью устройства, определенного в приложенном независимом пункте 4 формулы изобретения, причем предпочтительные варианты осуществления устройства определяются в зависимых пунктах 5-9.

Практические испытания изобретения при использовании масла как смазочного материала дали превосходные результаты. По сравнению с обычным производством, согласно вышеприведенному описанию предшествующего технического уровня, количество масла на наружной поверхности изготовленной трубы было уменьшено по крайней мере на 25%, и внутри труба была почти свободна от масла. Так как масляную ванну не используют и наносят намного меньше масла, зона вокруг машины становится значительно более комфортной для оператора.

Изобретение описано далее более подробно со ссылками на сопровождающие чертежи, показывающие предпочтительные варианты осуществления изобретения.

На чертежах:

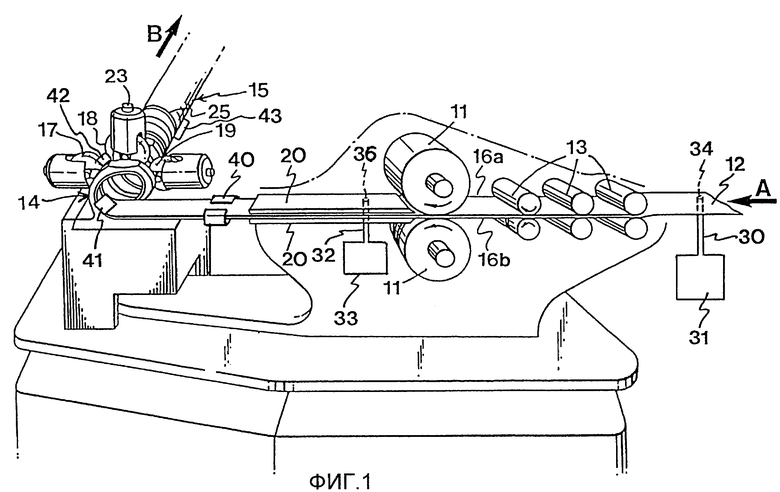

фиг. 1 схематически показывает вариант осуществления устройства согласно изобретению;

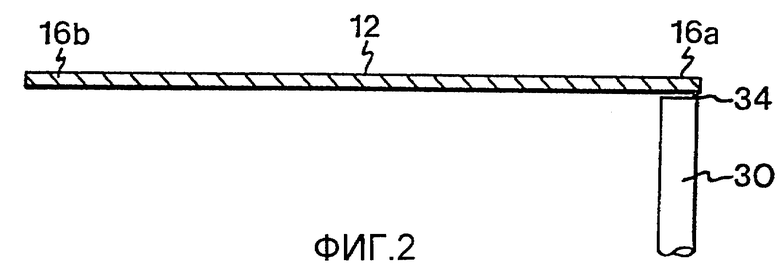

фиг. 2 - поперечное сечение металлической полосы перед отбортовочным устройством;

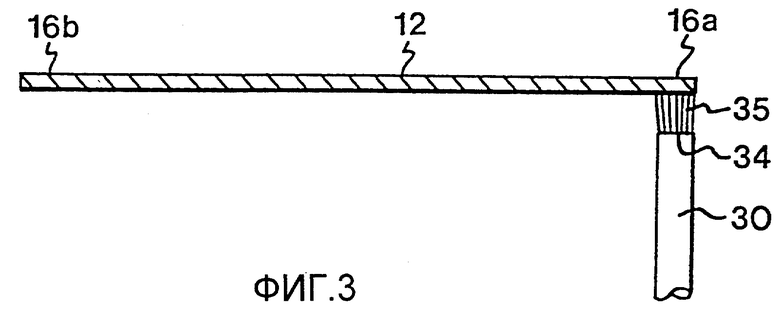

фиг. 3 - вид, подобный фиг. 2, но другого варианта осуществления подводящего смазочный материал средства;

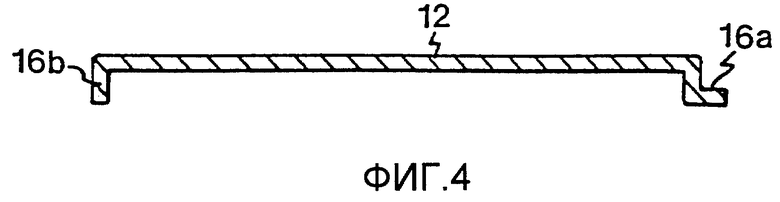

фиг. 4 - поперечное сечение металлической полосы после отбортовочного устройства.

Описание предпочтительных вариантов осуществления

Как показано на фиг. 1, ведущие ролики 11 подают металлическую полосу 12 (в направлении стрелки А) через отбортовочное устройство, имеющее ролики 13, которые формируют продольные отбортованные кромки 16a, 16b. Металлическую полосу 12 формируют и спирально навивают в формирующей головке 14 известным способом для образования трубы 15. Формирующая головка 14 имеет загибающие ролики 17-19 для образования замкового шва 25 на трубе 15, выходящей из формирующей головки 14 (в направлении стрелки В). Пара направляющих пластин 20 расположена, как обычно, между ведущими роликами 11 и формирующей головкой 14.

Трубопровод 30 для подачи смазочного материала, например масла, на металлическую полосу 12 размещают под отбортовочным устройством. Трубопровод 30 соединен с масляным резервуаром 31. Дополнительно подобный маслопровод 32 и масляный резервуар 33 могут быть размещены после ведущих роликов 11, как будет показано ниже.

Как видно на фиг. 2, маслопровод 30 расположен у той кромки 16a, которой в отбортовочном устройстве ролики 13 придают форму буквы Z (см. фиг. 4). Маслопровод 30 имеет подающее отверстие 34, которое или прижато к полосе 12 или расположено на малом расстоянии от нее.

В варианте осуществления, показанном на фиг. 3, подающее отверстие 34 маслопровода 30 расположено на большем расстоянии от металлической полосы 12, но имеется щеточный элемент 35, предусмотренный на конце трубопровода 30. Щеточный элемент 35 находится в постоянном соприкосновении с металлической полосой 12 и компенсирует любые вертикальные перемещения полосы 12 в процессе производства.

Фиг. 4 показывает кромку 16a в форме буквы Z и кромку 16b в форме буквы L, которые сформированы в отбортовочном устройстве.

Так как масло наносят локально и только на ту сторону полосы 12, которая образует наружную поверхность трубы 15, готовая труба 15 почти свободна от масла на внутренней поверхности. Как ясно видно из фиг. 2 и 3, масло наносят на полосу 12 только на очень ограниченной части ширины полосы 12. Масло не попадает на верхнюю поверхность полосы 12.

Чтобы гарантировать, что накопления цинковых фрагментов на внутренних поверхностях направляющих пластин 20 не произойдет, соответствующее устройство (32, 33) подачи масла может быть дополнительно установлено после ведущих роликов 11. Маслопровод 32 имеет выходное отверстие, расположенное в соответствующем отверстии 36 в нижней направляющей пластине 20.

Чтобы дополнительно уменьшить количество масла на полосе 12, скребки 40-43 могут быть предусмотрены перед, внутри и после формирующей головки 14. Практически, скребок 40 представляет собой резиновые буртики (непоказанные), охватывающие кромки 16a, 16b полосы 12. Предпочтительно, скребок 41 внутри формирующей головки 14 также имеет резиновые буртики (непоказанные), в то время как скребок 42, размещаемый в отверстии (непоказанном) формирующей головки 14, имеет средства (например, из бумаги) для поглощения масла. Скребок 43, размещаемый на наружной поверхности трубы 15, может представлять собой скребок любого подходящего типа, предпочтительно резиновый буртик.

В заключение следует упомянуть, что изобретение ни в коем случае не ограничено вариантами осуществления, описанными здесь, но что ряд модификаций возможен в пределах концепции изобретения и объема приложенных пунктов формулы изобретения. Например, устройство можно снабдить дополнительным скребком и обтирочным средством для удаления масла. Далее, щеточный элемент может иметь любую другую подходящую конструкцию.

Изобретение относится к области производства спирально-витых труб с фальцевым замковым швом с необходимостью уменьшенной подачи смазки. В способе и устройстве для производства спиральновитых труб с фальцевым замковым швом из металлической полосы, имеющей продольные кромки, полосу подают в формирующую головку и свивают в спиральную форму. Смазочный материал наносят локально на ту сторону полосы, которая образует наружную сторону трубы, причем смазочный материал наносят только на ограниченную часть ширины полосы вблизи одной из кромок полосы. Технический результат заключается в повышении эксплуатационных свойств труб за счет того, что их внутренняя поверхность, не будучи покрытой смазкой, не является питательной средой для разного рода бактерий, вирусов, плесени, не приводит к накоплению грязи, что могло бы приводить к уменьшению внутреннего диаметра труб, а наружная поверхность труб, не будучи покрытой смазкой, способствует улучшению условий их транспортировки. 2 с. и 7 з.п. ф-лы, 4 ил.

| КОМПОЗИЦИЯ ДЛЯ ПЕРЕГОРОДКИ ТОНКОЙ ИНДИКАТОРНОЙ ПАНЕЛИ | 2001 |

|

RU2213748C2 |

| US 4706481, 17.11.87 | |||

| ДВИГАТЕЛЬ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО РАБОТЫ | 1998 |

|

RU2136943C1 |

| US 3750439, 07.08.73 | |||

| Ворошилка | 1979 |

|

SU835358A1 |

| Способ изготовления полых изделий | 1981 |

|

SU1007794A1 |

| Устройство для производства спиральношовных труб с замковым швом | 1977 |

|

SU682110A3 |

| Наружный шовообжимной механизм | 1980 |

|

SU899300A1 |

| МАСЛОСНАБЖАЮЩЕЕ УСТРОЙСТВО | 2011 |

|

RU2555920C2 |

Авторы

Даты

1999-08-27—Публикация

1996-06-17—Подача